ВИДЫ, СРОКИ И ПРАВИЛА РЕВИЗИИ БУКСОВЫХ УЗЛОВ

25.1 Общие требования к буксовым узлам.

25.1.1 Настоящее Руководство распространяется на колесные пары:

а) с прессовой посадкой буксовых подшипников в габаритах 130x230х150 кассетного типа TBU 130 или «Brenco» для тележек моделей 68-4075, 68-4076,

68-4095 и 68-4096 пассажирских вагонов;

б) с прессовой посадкой буксовых подшипников в габаритах 130x250х160 кассетного типа TBU 130х250 при замене типовых буксовых цилиндрических подшипников мод. 2726 для тележек эксплуатационного парка моделей 68-4065, 68-4066, 68-875 и 68-876 пассажирских вагонов.

25.1.2 Эксплуатация, техническое обслуживание, ремонт и освидетельствование колесных пар с буксовыми узлами, оборудованными подшипниками в габаритах 130x230x150 типа TBU 130 или «Brenco» и в габаритах 130х250х160 типа TBU 130х250, изготовленных по ТУ ВНИПП.048-2-01 «Часть 2. Подшипники качения для железнодорожного подвижного состава. Подшипники конические двухрядные кассетного типа. Технические условия» должны соответствовать:

требованиям технических документов (смотри пункт 1.3 настоящего Руководства).

25.1.3 Гарантийный срок эксплуатации подшипников кассетного типа в буксовых узлах при соблюдении правил транспортирования, хранения, монтажа и эксплуатации:

- типа TBU 130 составляет 8 лет с момента первого монтажа и истекает при первом демонтаже подшипников или после пробега 1млн. 200 тыс. км;

- типа «Brenco» составляет 6 лет с момента первого монтажа и истекает при первом демонтаже подшипников или после пробега 800 тыс. км.

|

|

|

25.1.4 При проведении обыкновенного и полного освидетельствования колесных пар разборка и ремонт подшипников не производятся. Разборка и ремонт подшипников производятся в специализированных сервисных центрах предприятий-изготовителей подшипников.

25.1.5 Для проверки состояния при эксплуатации и ремонте, а также для контроля за качеством подкатываемых под вагон колесных пар установлена система их освидетельствования:

- промежуточная ревизия буксовых узлов;

- полная ревизия буксовых узлов.

25.2 Промежуточная ревизия

25.2.1 Промежуточную ревизию буксовых узлов производят:

а) при проведении обыкновенного освидетельствования колесных пар;

б) при обточке колесных пар без демонтажа подшипников;

в) при единой технической ревизии пассажирских вагонов;

г) в качестве профилактической меры по отдельным указаниям (профилактическая ревизия).

25.2 2 Промежуточную ревизию осуществляет слесарь, имеющий квалификацию не ниже 4-го разряда и соответствующее удостоверение.

25.2.3 Перед промежуточной ревизией у выкаченных колесных пар:

а) проворачивают буксы для визуального определения неисправностей (трещин, раковин и других);

б) производят проверку состояния подшипников буксовых узлов на вибродиагностической установке, согласованной к применению в установленном порядке;

|

|

|

в) при обнаружении дефектов буксовые узлы колесной пары подвергают полной ревизии.

25.2.4 При промежуточной ревизии производят:

25.2.4.1 Снимают смотровую крышку.

25.2.4.2 Проверяют надежность торцевого крепления подшипников обстукиванием головок болтов молотком, при этом должен быть характерный металлический звон.

25.2.4.3 При обнаружении дефекта по п. 25.2.4.2:

а) болты М20 освобождают от стопорения и динамометрическим ключом проверяют их затяжку (вращением по часовой стрелке);

б) при наличии хотя бы одного из болтов с крутящим моментом менее

5 кг м все болты отворачивают и проверяют визуально состояние резьбы М20 в отверстиях в торце оси и на болтах:

1) осматривают места перехода стержня болта к головке;

2) при обнаружении задиров в месте перехода стержня болта к головке радиусом менее 0,8 мм или без подголовника или других повреждений болты к дальнейшей эксплуатации не допускаются;

3) при изломе головки или стержня болта оставшуюся часть болта выворачивают из оси без повреждения резьбы резьбового отверстия;

4) поврежденные болты заменяют новыми;

|

|

|

5) при обнаружении срыва более трех ниток резьбы в резьбовых отверстиях оси или затруднений при заворачивании болтов допускается резьбовые отверстия исправлять метчиком;

6) при повреждении более шести первых ниток резьбы в резьбовых отверстиях оси колесная пара не допускается к дальнейшей эксплуатации до специального указания;

в) болты, имеющие затяжку крутящим моментом более 5 кг м, доворачивают с усилием 23-25 кг м;

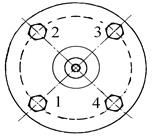

г) заворачивание четырех болтов должно быть равномерным и произведено по схеме 1-2-3-4-3-4-2-1 (рис. 25.1) с последующим стопорением.

Рис. 25.1 Расположение четырех болтов М20 для крепления вкладыша

25.2.4.4 При обнаружении дефектов вкладыша, болтов, отсутствие клейм на стопорной шайбе буксовый узел подвергают полной ревизии.

25.2.4.5 Запрещается перемещение колесной пары со снятым вкладышем подшипника: допускается фиксация передней крышки подшипника с уплотнительными кольцами технологической шайбой и болтами при перемещении колесной пары от позиции демонтажа торцевого крепления до позиций проведения ультразвукового контроля и токарного станка для обточки колесной пары.

25.2.4.6 Запрещается закладывать смазку в переднюю часть буксовых узлов, а также производить замену и добавку смазки в подшипники кассетного типа.

|

|

|

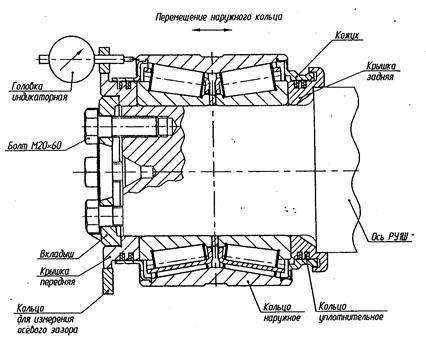

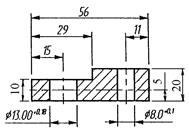

Рис. 25.2 Схема измерения осевого зазора подшипника в габаритах 130х230х150

типа TBU 130 или «Brenco» и кольцо для установки на фланец передней крышки

или вкладыш подшипника (по отверстию диаметром 195*)

25.2.5 Проверить осевой зазор подшипников.

25.2.5.1 Произвести подготовку к проверке осевого зазора подшипника в габаритах 130х230х150 типа TBU 130 или «Brenco» (рис. 25.2):

а) снять буксу, предварительно отвернув болты крепления задней крышки;

б) установить технологическое кольцо на фланец передней крышки подшипника типа TBU 130 или на вкладыш подшипника «Brenco», закрепить

болтом М6;

в) установить на кольцо индикаторную головку с ценой деления 0,01 мм с упором ножки головки в торец верхнего кольца подшипника.

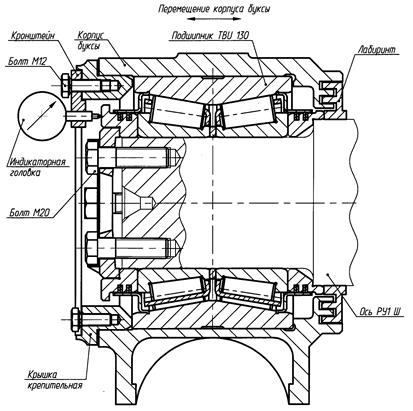

25.2.5.2 Произвести подготовку к проверке осевого зазора подшипника в габаритах 130х250х160 типа TBU 130х250, установленного в корпус буксы, до установки смотровой крышки (рис. 25.3):

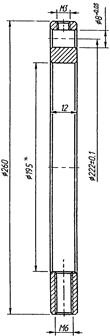

Рис. 25.3 Схема измерения осевого зазора подшипника в габаритах 130х250х160 типа TBU 130х250 и кронштейн для установки на крышку при измерении

а) установить кронштейн на крепительную крышку по отверстию М12 (под крепление смотровой крышки);

в) установить на кронштейн индикаторную головку с ценой деления 0,01 мм с упором ножки головки в торец передней крышки подшипника.

25.2.5.3 Проверить осевой зазор подшипника:

а) приложить усилие от руки к наружному кольцу подшипника типа

TBU 130 или «Brenco» и к корпусу буксы с подшипником типа TBU 130х250 вдоль оси колесной пары вперед - назад с вращением его влево - вправо в пределах дуги 90 градусов;

б) фиксировать показания стрелки индикаторной головки;

в) определить величину осевого зазора по разнице показаний индикаторной головки в крайних положениях подшипника на оси, замеренной в одном осевом сечении подшипника;

г) допускается применение других схем контроля осевого зазора, например с использованием магнитной стойки с индикаторной головкой.

25.2.5.4 Если величина осевого зазора составляет менее 0,01 мм или более 0,35 мм, то подшипник должен быть снят с оси и направлен на предприятие-изготовитель или в сервисный центр.

25.2.6 Установить буксу на подшипник типа TBU 130 или «Brenco».

25.2.7 Установить переднюю крепительную крышку или корпус осевого датчика на буксу, закрепить болтами М20 с пружинными шайбами крышки заднюю и переднюю. Между крышками и буксой ставят резиновые прокладки, новые или бывшие в употреблении, принятые ОТК.

25.2.8 Для обточки поверхности катания колесной пары, взамен снятой смотровой крышки на буксу устанавливают специальную технологическую крышку с отверстием для прохода центра колесотокарного станка.

После обточки колесной пары с промежуточной ревизией буксы под правый верхний болт М20 передней крепительной крышки устанавливают бирку, на которой выбивают «О», условный номер ремонтного предприятия, производившего обточку и дату согласно разделу 32 настоящего Руководства.

25.2.9 О проведенной промежуточной ревизии букс в журнале формы ВУ-92 (приложение Е) делают соответствующие записи:

а) в графе 4 дополнительно к номеру колесной пары указать тип оси;

б) в графе 5 фиксировать случаи ослабления болтов М20 в торцевом креплении подшипника.

25.3 Полная ревизия

25.3.1 Полную ревизию буксовых узлов производят при полном освидетельствовании колесных пар:

25.3.1.1 При повреждении вагона от динамических ударов при падении груза, после крушения, аварии.

25.3.1.2 После схода вагона с рельсов у колесных пар сошедшей тележки.

25.3.1.3 При окончании срока эксплуатации подшипника.

25.3.1.4 При отрицательном результате вибродиагностического контроля состояния подшипников буксового узла колесной пары.

25.3.1.5 При формировании и ремонте колесной пары со сменой элементов.

25.3.1.6 При неясности клейм и знаков последнего полного освидетельствования на торце шейки оси.

25.3.1.7 При отсутствии бирки или неясности клейм на ней, обнаруженных при ремонте или подкатке колесной пары.

25.3.1.8 После удаления волосовин, плен, неметаллических включений и других дефектов.

25.3.1.9 При наличии на поверхности катания колес:

а) ползуна 1 мм и более;

б) навара 0,5 мм;

в) неравномерного проката (проверка неравномерного проката производится измерением его в сечении с максимальным износом и с каждой стороны от этого сечения на расстоянии до 500 мм):

1) 2 мм и более для колесных пар для скорости до 140 км/час;

2) 1,5 мм и более для колесных пар для скорости до 160 км/час;

3) 1 мм и более для колесных пар для скорости свыше 160 км/час и редукторных колесных пар.

25.3.1.10 При проведении сварочных работах на вагоне или тележке без соблюдения следующих требований:

1) сварочные работы на вагонах и тележках, должны выполняться так, чтобы подшипники не были включены в сварочную цепь;

2) запрещается использовать рельсы в качестве обратного провода, подвод тока должен осуществляться по двухпроводной системе с присоединением обратного провода от источников питания дуги и непосредственно вблизи места сварки так, чтобы сварочная цепь не замыкалась через буксы, автосцепку, редукторы и другие разъемные соединения;

3) сварочные машины и трансформаторы должны быть тщательно изолированы от ремонтных путей.

25.3.1.11 При недопустимом нагреве буксы или повреждении буксового узла, требующего демонтажа букс.

25.3.1.12 При обнаружении в передней части буксы масла, воды или льда при промежуточной ревизии буксового узла.

25.3.2 При неисправности одной буксы обязательно производить полную ревизию второй буксы колесной пары.

25.3.3 Полную ревизию букс производят под непосредственным руководст-

вом и контролем мастера или бригадира и мастера ОТК, имеющих удостоверение о сдаче испытаний на право полного освидетельствования колесных пар и полной ревизии букс.

25.3.4 При полной ревизии букс колесных пар производят:

а) снятие крепительных задней и передней крышек, осевых датчиков, корпусов букс;

б) снятие вкладышей, подшипников, колец;

в) промывка, осмотр элементов буксового узла (кроме подшипников);

г) ремонт элементов буксового узла;

д) сборка буксовых узлов.

25.3.5 После демонтажа все подшипники отправить для профилактического ремонта и освидетельствования на завод-изготовитель или сервисный центр.

25.3.6 После полной ревизии буксовых узлов на бирке установленной под правый верхний болт М20 передней крепительной крышки и на стопорной шайбе правой буксы, выбивают номер колесной пары, условный номер ремонтного предприятия, производившего полную ревизию и полное освидетельствование колесной пары и дату согласно разделу 31 настоящего Руководства.

25.3.7 Записать данные о проведенной полной ревизии буксовых узлов в журнале формы ВУ-90 (приложение Г):

а) записать в графе 11 дополнительно посадочный диаметр задней крышки подшипника;

б) записать в графе 12 дополнительно натяг на посадку задней крышки подшипника;

в) записать в графе 16 все данные о подшипнике;

г) не заполнять графы 13, 17 и 21.

25.4 Произвести обкатку колесных пар с буксовыми узлами на стендах после всех видов ремонта перед подкаткой под вагоны на ВРЗ, в депо и ВКМ согласно требованиям «Регламента обкатки колесных пар пассажирских вагонов оборудованных двухрядными коническими подшипниками кассетного типа»

(ЦЛ ОАО «РЖД», 2009г.).

Дата добавления: 2019-02-22; просмотров: 807; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!