ОБМЫВКА ЭЛЕМЕНТОВ БУКСОВЫХ УЗЛОВ

28.1 При обмывке колесных пар с буксовыми узлами, вагонов на тележках с колесными парами не допускается прямое попадание воды на задние части букс, а также отражение струй воды от дисков колес на лабиринтные части букс.

28.2 После демонтажа буксовых узлов корпуса букс, смотровые и крепительные крышки, задние кольца, вкладыши, стрободиски и индукторы, элементы крепления стрободисков и индукторов, болты, шайбы промываются в моечных машинах автоматического, конвейерного или камерного типа двумя моющими жидкостями при температуре не ниже 90ºС. Первая моющая жидкость содержит 2-5% каустической соды, а вторая - 8-10% отработанной смазки ЛЗ-ЦНИИ от объема воды в ваннах. При отсутствии в моечной машине второй ванны допускается промывка деталей вручную перед производством монтажа.

28.3 Корпуса букс, крепительные крышки и другие детали буксового узла нового изготовления вместо промывки (при отсутствии моечных машин или выходе их из строя) можно протирать техническими салфетками ГОСТ 14253-83 смоченными в уайт-спирите ГОСТ 3134-78 и обдувать сжатым воздухом до полного высыхания.

РЕМОНТ ЭЛЕМЕНТОВ БУКСОВЫХ УЗЛОВ

29.1 Нормы износа элементов колесных пар приведены в таблице 29.1.

Таблица 29.1

| Наименование контролируе- мых поверхностей | Допускаемые размеры, мм | Примечание | |||

| Новые | Ремонт | ||||

| Корпус буксы | |||||

| 1. Внутренний посадочный диаметр | 230

| 230

| Проверяют в двух взаимно перпендикулярных направлениях нутромером НИ с ценой деления 0,001мм | ||

| 2. Овальность посадочного диаметра | 0,012 | 0,10 | Проверяют в двух взаимно перпендикулярных направлениях и в двух местах по длине буксы нутромером НИ с ценой деления 0,001мм | ||

| 3. Конусообразность посадочного диаметра | 0,012 | 0,10 | Проверяют по всей длине буксы НИ нутромером с ценой деления 0,001мм | ||

| 4. Толщина стенок корпуса, не менее | 10 | 10 | Проверяют штангенциркулем ШЦ 1-125-0,1 ГОСТ 166-89 | ||

| 5. Разница в толщинах стенок корпусов букс по одной стороне колесной пары, не более | 2 | 2 | Проверяют штангенциркулем ШЦ 1-125-0,1 ГОСТ 166-89 при монтаже и ремонте | ||

| 6. Параметры клинового паза - ширина, -глубина | 46-0,1 43±0,2 | 46+0,1 43-0,3 | Проверяют комплексным клиновым шаблоном цеховым | ||

| Подшипник кассетного типа

| |||||

| 7. Осевой зазор | 0,01-0,35 | - | Проверяется в соответствии с рис. 25.2 и 25.3 | ||

| Кольца | |||||

| 8. Внутренний посадочный диаметр кольца | 165+0,1 | Подбор по натягу | Проверяют в двух взаимно перпендикулярных направлениях нутромером НИ с ценой деления 0,001мм | ||

| 9. Овальность посадочного диаметра | 0,06 | 0,1 | Проверяют в двух взаимно перпендикулярных направлениях и в двух местах по длине буксы нутромером НИ с ценой деления 0,001мм | ||

|

|

|

Продолжение таблицы 29.1

| Монтаж буксовых узлов | |||

| 10. Натяг на посадку внутренних колец | 0,045÷0,11 | 0,03÷0,11 | Определяют как разность диаметров оси и внутреннего кольца подшипника |

| 11. Натяг на посадку задних колец | 0,03÷0,186 | 0,02÷ 0,186 | Определяют как разность диаметров оси и заднего кольца |

| 12. Натяг на посадку задних крышек подшипника | 0,03÷0,186 | 0,02÷ 0,186 | Определяют как разность диаметров оси и задней крышки |

29.2 Ремонт букс, модернизация букс

29.2.1 Осмотреть корпуса букс после промывки на соответствие требованиям, указанным в таблице 29.1.

29.2.2 Зачистить внутреннюю посадочную поверхность, торцы корпуса буксы от коррозии, заусенцев и протереть техническими салфетками, смоченными керосином, а затем сухими салфетками. На посадочной поверхности корпуса буксы после устранения коррозионных повреждений допускаются темные пятна.

Зачистку поверхности нельзя доводить до металлического блеска.

29.2.3 Проверить посадочную поверхность (внутренний диаметр) корпуса буксы индикаторным нутромером или микрометрическим нутромером или электронно-механическими приборами на соответствие чертежным размерам и нормам, указанным в таблице 29.1.

|

|

|

29.2.4 Проверить перпендикулярность торцевых поверхностей под крышки к цилиндрической посадочной поверхности корпуса буксы при новом изготовлении специальным прибором или лекальным угольником.

29.2.5 Обработать отверстия для установки термодатчиков контроля температуры нагрева в буксах (при отсутствии этих отверстий) по действующей на ремонтном предприятии документации.

Сквозные отверстия в буксе не допускаются.

29.2.6 Ремонтировать буксы с повреждениями резьбовых отверстий, со сквозными отверстиями под термодатчики, с оставшимися в буксе оборванными болтами и другими повреждениями по типовому технологическому процессу

№ 104.02.01201.00741, разработанному ПКТБ по вагонам.

29.2.7 Категорически запрещается сдавать в металлический лом корпуса букс, подлежащие ремонту.

29.2.8 При поступлении новых корпусов букс производить 100%-ный контроль резьбы М20 проходными и непроходными калибрами и посадочного диаметра индикаторным или микрометрическим нутромером.

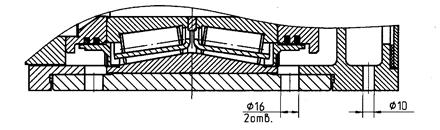

29.2.9 При отсутствии на буксовых узлах, пришедших в ремонт, дренажных отверстий (рис. 29.1) произвести модернизацию буксовых узлов по чертежу

№ Р-10876 ОАО «ТВЗ»:

а) в нижней части корпуса буксы сверлятся два дренажных отверстия

|

|

|

Ø16 мм;

б) на крепительных крышках фрезеруются по четыре паза;

в) на передней крепительной крышке в нижней части сверлится отверстие Ø10 мм.

При ремонте без демонтажа подшипников на задней крепительной крышке производят, вместо фрезерования пазов, сверление нижнего дренажного отверстия (через отверстие Ø16 мм в буксе).

Рис. 29.1 Дренажные отверстия в буксе и крышке

29.2.11 Регистрировать в журнале формы ВУ-92 (приложение Е) данные осмотра и ремонта корпусов букс:

а) в графе 2 проставить дату обнаружения неисправности у корпусов букс;

б) в графе 6 указать, какая неисправность была обнаружена.

29.3 Ремонт элементов букс.

29.3.1 Протереть и проверить лабиринтные кольца после зачистки и промывки. На посадочных поверхностях не допускаются трещины, вмятины, забоины, заусенцы и другие неисправности. Размеры проверяют в соответствии с нормами, указанными п. 29.1.

В случае выявления задиров на цилиндрической поверхности лабиринтного кольца зачистку произвести шкуркой № 6 с маслом.

29.3.2 Осмотреть крепительные и смотровые крышки после зачистки и промывки. Соединенные между собой крепительные и смотровые крышки разъединить для замены уплотнения и вновь собрать. На крышках не допускаются трещины, вмятины, забоины, задиры, заусеницы, изгибы, перекосы и другие дефекты. Рихтовать смотровые крышки деформированные по привалочной поверхности.

29.4 Приемка и транспортировка подшипников.

29.4.1 Запрещается производить разборку и ремонт подшипников на вагоноремонтных предприятиях и вагоностроительных заводах.

29.4.2 Все подшипники кассетного типа при поступлении в комплектовочные отделения участков ремонта буксовых узлов подвергать:

а) входному контролю на наличие сопроводительных документов; качеству упаковки;

б) расконсервации - наружные и внутренние кольца и боковые крышки промыть техническими безворсовыми салфетками ГОСТ 14253-83 смоченными в уайт-спирите ГОСТ 3134-78 и протереть насухо;

в) осмотру, проверке комплектации и внешнего вида.

29.4.3 Подшипники должны сопровождаться следующими документами на русском языке:

а) сертификатом соответствия (или его копией);

б) паспортом на каждый подшипник, в котором должны быть указаны:

1) обозначение подшипника (тип), заводской порядковый номер, месяц и год изготовления, завод-изготовитель;

2) отклонения посадочных диаметров внутренних колец каждого ряда, измеренные с точностью до 0,001 мм;

3) отклонение посадочного диаметра задней крышки подшипника, измеренный с точностью до 0,001 мм;

4) осевой зазор, измеренные с точностью до 0,01 мм;

в) упаковочный лист.

29.4.4 Записать данные о проведении осмотра подшипников в журнале формы ВУ-91 (приложение Д):

29.4.5 Вызывать при выявлении дефектов подшипников и их элементов в состоянии поставки ответственных представителей завода-изготовителя для составления акта-рекламации формы ВУ-41. При несогласии представителей завода с предъявленными претензиями необходимо провести независимую экспертизу подшипников по подтверждению или отклонению претензий.

29.4.5 Подшипники кассетного типа должны поставляться на вагоноремонтное предприятие в индивидуальной упаковке:

а) завернуть каждый подшипник в один слой ингибированной бумаги, закрепить скотчем, упаковать в полиэтиленовый мешок и уложить в ящик, гофрокартонную коробку или поддон;

б) уложить внутрь ящика (или коробки) полиэтиленовую пленку и парафинированную бумагу;

в) заполнить свободное пространство ящика сухим мягким материалом (бумага, картон, древесина и т.д.), не вызывающим повреждений подшипника, упаковки и тары, для исключения перемещений подшипника в ящике;

г) на поддоны подшипники уложить в два ряда, обернуть полиэтиленовой пленкой, между каждым рядом подшипников уложить гофрокартон. Закрыть подшипники крышкой из пятислойного гофрокартона и закрепить пропиленовой пленкой.

Качество упаковки подшипников, отправляемых поставщиком, должно проверяться непосредственно у конкретного получателя.

29.4.6 Величины посадочного диаметра, осевого зазора каждого подшипника занести в журнал ВУ-90 (приложение Г).

29.5 Ремонт осевых противоюзных датчиков.

29.5.1 Промыть и осмотреть элементы противоюзных электронный модулей и импульсных датчиков после демонтажа:

а) на стрободисках электронных модулей ОДМ-3 не должно быть трещин, глубоких рисок и царапин;

б) на индукторе «Knorr-Bremse» не должно быть трещин, на посадочных местах забоин, выкрашивание зубчатых венцов не допускается.

При обнаружении трещин, выкрашивания зубчатых венцов элементы заменить.

29.5.2 Проверить на работоспособность электронные модули и импульсные датчики на стенде. На выходе должен быть сигнал, характеризующий, что датчик исправен. Неисправные электронные модули и датчики браковать.

МОНТАЖ БУКСОВЫХ УЗЛОВ

30.1 Общие требования.

30.1.1 Подвергать периодической проверке весь измерительный инструмент, приборы и стенды, применяемые при монтаже буксовых узлов и содержать их в абсолютной чистоте и полной исправности.

30.1.2 Присвоить номер каждому измерительному инструменту.

30.1.3 Заносить результаты периодической проверки и даты контроля инструмента, приборов и стендов в журналы установленной формы.

30.1.4 Периодическую проверку журналов проводят:

а) на вагоностроительных и вагоноремонтных заводах - начальники ОТК и инспекторы ЦТА;

б) в депо и ВКМ - главные инженеры.

30.1.5 Несут ответственность за техническое состояние шеек, предподступичных частей осей и их размеры, а также за монтаж буксовых узлов работники колесного и монтажного производственных участков.

30.2 Установить элементы буксы и осевого датчика на буксу после ремонта колесной пары с обточкой в соответствии с п. 27.2 в обратной последовательности.

30.3 Подготовка подшипников и оси к запрессовке.

30.3.1 Подшипники и оси колесной пары перед монтажом должны иметь одинаковую температуру. Допускается превышение температуры внутренних колец подшипников над температурой шейки оси не более 3ºС. Измерение температур производится приборами, согласованными с ОАО «РЖД» и

ОАО «ВНИИЖТ».

30.3.2 Разрешается производить монтаж буксовых узлов:

а) не ранее, чем через 12 часов после обмывки колесных пар в моечных машинах;

б) не ранее, чем через 2 часа после обточки кругов катания колес;

в) не ранее, чем через 8 часов после подачи подшипников в комплектовочное отделение.

30.3.3 Переход посадочных поверхностей к торцовым поверхностям должен быть плавный на следующих элементах:

а) на оси колесной пары заходные фаски на торцах шеек и предподступичных частях;

б) на подшипниках:

1) на торцах задних крышек от поверхности диаметром 165 мм к заходной и обратной фаскам;

2) на торцах внутренних колец от поверхности диаметром 129,96 мм к заходным и обратным фаскам.

30.3.4 Допускается удалять острые кромки и заусенцы в зонах по п. 30.3.3. шлифовальной шкуркой №6 ГОСТ 5009-82 с машинным маслом ГОСТ 1707-51.

30.3.5 Очистить посадочные поверхности шеек и предподступичных частей оси, поверхности отверстий внутренних колец подшипников, лабиринтов и задних крышек, протереть насухо и покрыть ровным тонким слоем одной из смазок: натуральной олифой по ГОСТ 7931-76 или термообработанным растительным маслом, используемых при запрессовке колес на ось или маслом касторовым техническим по ГОСТ 6757 или присадкой эМПи-4 ТУ 0254-002-25887352-99 или пастой ВНИИНП-232 ГОСТ 14068-79.

30.3.6 Подобрать подшипники и лабиринты по натягу перед запрессовкой подшипника следующим образом:

а) измерить диаметры шеек и предподступичных частей оси в двух взаимно перпендикулярных направлениях;

б) не производить измерения посадочных диаметров внутренних колец и задних крышек подшипника, их величины определить из паспорта на данный подшипник;

в) измерить диаметр посадочного отверстия лабиринтного кольца в двух взаимно перпендикулярных направлениях;

г) определить по результатам этих измерений средние диаметры отверстия лабиринтного кольца, шейки и предподступичной части оси, по которым и произвести подсчет натяга;

д) записать мелом полученные средние арифметические значения отклонений от номинальных на посадочной или боковой поверхности лабиринтного кольца, а для шеек и предподступичных частей осей - на наружной боковой поверхности обода или на диске колеса.

30.3.7 Записать размеры диаметров шеек и предподступичных частей оси, внутренних колец и задних крышек подшипников и лабиринтов, а так же величины их натягов в журнал формы BУ-90.

Натяги элементов подшипников на оси должны быть:

а) внутренних колец подшипников на шейках оси - 0,045...0,110 мм;

б) задних крышек на предподступичных частях оси - 0,03...0,186 мм;

в) лабиринтов на предподступичных частях оси - 0,012…0,150 мм.

30.4 Запрессовка подшипников на шейку оси.

30.4.1 Запрессовать подшипники на шейки оси колесной пары методом холодной запрессовки на гидравлическом прессе за один ход плунжера пресса в соответствии с требованиями ДТУ 32ВНИИЖТ-TB3-И-30-99 «Колесная пара с прессовой посадкой буксовых подшипников на оси. Технические условия»:

а) скорость движения плунжера пресса должна быть 3÷4 мм/сек;

б) усилие запрессовки должно быть приложено к передней крышке подшипника TBU 130 (TBU 130х250) или к износостойкому кольцу подшипника «Brenco»;

в) не допускается прилагать усилие к наружному кольцу подшипника;

г) усилие запрессовки должно составлять 25÷30 тс с выдержкой в течение 3÷5 секунд в конце прессования (обеспечивается конструкцией пресса);

д) выпадение передней и задней крышек с уплотнительными кольцами в процессе запрессовки подшипника на ось не допускается.

е) в процессе запрессовки подшипника должно производиться вращение наружного кольца влево-вправо в пределах 90 градусов, при этом вращение должно быть легким без заеданий;

ж) в случае затруднения вращения дальнейший монтаж прекращается и подшипник демонтируется с шейки оси.

30.4.2 Требования к монтажу подшипника в габаритах 130х230х150 типа TBU 130 или «Brenco»:

а) установить заднюю крышку корпуса буксы на предподступичную часть оси предварительно до запрессовки подшипника;

б) запрессовать подшипник совместно с задним кольцом;

в) проверить подшипник после запрессовки на лёгкость вращения и на наличие осевого зазора согласно п. 25.2.5.

30.4.3 Требования к монтажу подшипника в габаритах 130х250х160 типа TВU 130х250, устанавливаемого совместно с корпусом серийной буксы:

а) перед прессованием заложить в канавки лабиринтного кольца смазку

ЛЗ-ЦНИИ (У) ТУ 0254-013-00148820 в количестве 0,05 кг и равномерно распределить ее по канавкам;

б) запрессовать подшипник на ось вместе с корпусом буксы и лабиринтом с применением специальной стяжки или другого приспособления, предотвращающего выпадение передней и задней крышек с уплотнительными кольцами из подшипника;

в) установить крышки на прежние места при выпадении;

г) заменить уплотнительные кольца в случае их повреждения;

д) допускается предварительно напрессовывать на ось лабиринт (до запрессовки подшипника с корпусом буксы) до совмещения торца лабиринта с торцом предподступичной части оси;

е) проверить подшипник после запрессовки на лёгкость вращения и на наличие осевого зазора согласно п. 25.2.5.

30.4.4 Допускается количество запрессовок одного и того же подшипника на одну и туже шейку оси колёсной пары не более трех раз, при условии выполнения требований пунктов 30.3.6÷30.3.7.

30.5 Установить вкладыш подшипника и стопорную шайбу на торец оси.

При установке вкладыша необходимо обеспечить соосность расположения

вкладыша относительно шейки оси: Не соосность не более 0,3 мм (рекомендуется

применять приспособление № ТК-7899-5494 ОАО «ТВЗ»).

Перед установкой на стопорные шайбы нанести клейма согласно разделу 31 настоящего Руководства.

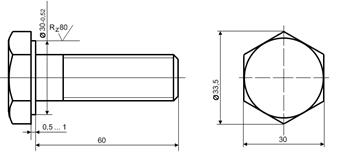

30.6 Завернуть четыре болта М20-6Нх60 4.8 ГОСТ 7798-70 (рис. 30.1) торцового крепления подшипника (допускается устанавливать болты с прочностью 5.8) с моментом затяжки 230÷250 Нм (23÷25 кг м) по схеме согласно п. 25.2.4.3.

Рис. 30.1 Болт М20-6Нх60 4.8 с резьбой выполненной методом накатки

30.7 Установить корпус буксы, крепительные заднюю и переднюю крышки:

а) установить новую резиновую прокладку между передней крепительной и смотровой крышками;

б) собрать крепительную и смотровую крышки между собой четырьмя болтами М12 ГОСТ 7798-70 с моментом затяжки болтов - 80÷120 Нм (8÷12 кг м), под которые установить новые пружинные шайбы ГОСТ 6402-70;

в) смазать внутренние поверхности смотровой крышки тонким слоем минерального масла ГОСТ 23652-79;

г) смазать тонким слоем смазки ЛЗ-ЦНИИ (У) ТУ 0254-013-00148820 цилиндрические посадочные поверхности крепительной крышки и корпуса буксы, болты М20, М12 и отверстия под них;

д) закрыть буксу крепительными крышками, с установкой новых резиновых уплотнительных колец между корпусом буксы и крепительными крышками;

ж) завернуть болты М20х60 ГОСТ 7798-70 с пружинными шайбами 20

ГОСТ 6402-70 крепления крышек с моментом затяжки 230-250 Нм (23-25 кг м);

з) установить бирки с набитой маркировкой под болты М20 крепительной крышки правой буксы согласно разделу 32.

30.8 Проверить правильность сборки буксы:

30.8.1 На наличие осевого зазора подшипника: букса должна свободно перемещаться вдоль шейки оси в пределах осевого разбега;

30.8.2 На легкость вращения буксы на шейке оси: вращение должно быть свободным, без заеданий.

30.8.3 Причинами затруднительного вращения буксы может быть случайное попадание в буксу посторонних тел. Особенно опасно отсутствие осевого разбега буксы.

Эти причины должны быть немедленно выяснены и устранены.

30.9 Установить и отрегулировать противоюзный электронный модуль

ОДМ-3 или импульсный датчик «Knorr-Bremse».

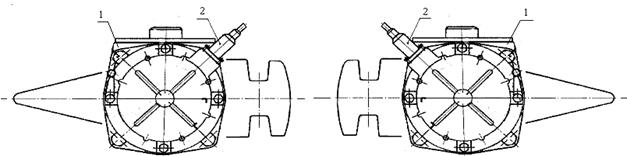

30.9.1 При установке модулей и датчиков на буксы учитывать их угловое расположение по отношению к оси колесной пары – при подборе двух колесных пар на тележку направление осевых датчиков должно быть внутрь тележки и вверх (рис. 30.2).

1 –буксы; 2 –осевые датчики

Рис. 30.2 Расположение осевых датчиков на буксах колесных пар тележки

30.9.2 Установить противоюзный электронный модуль ОДМ-3 (рис. 24.5) на левую буксу колесной пары в следующем порядке:

а) установить стрободиск на торец вкладыша подшипника, с помощью бобышки и фланца;

б) установить электронный модуль на переднюю крепительную крышку;

в) отрегулировать зазоры между торцами стрободиска и торцами паза датчика электронного модуля с помощью установки регулировочных пластин толщиной 0,3 ÷ 1 мм под головки крепительных болтов электронного модуля, зазоры должны быть не более 0,5 мм с каждой стороны;

д) установить смотровую крышку согласно п. 30.7, а, б, в;

г) произвести электромонтаж электронного модуля после подкатки колесной пары под тележку.

30.9.3 Установить противоюзный импульсный датчик «Knorr-Вremse»

(рис. 24.6) на левую буксу колесной пары в следующем порядке:

а) установить индуктор на торец вкладыша подшипника и закрепить четырьмя специальными болтами;

б) установить импульсный датчик в отверстие крепительной крышки;

в) регулировать зазор 0,4-1,4 мм между пяткой датчика и зубчатым венцом за счет установки стальных прокладок разной толщины на опорную плоскость датчика;

г) установить смотровую крышку на крепительную крышку согласно

п. 30.7, а, б, в;

д) произвести электромонтаж импульсного датчика после сборки тележки.

30.10 Записать данные монтажа буксового узла в журнал формы ВУ-90 (приложение Г):

а) записать в графе 11 дополнительно посадочный диаметр задней крышки подшипника;

б) записать в графе 12 дополнительно натяг на посадку задней крышки подшипника;

в) записать в графе 16 все данные о подшипнике;

г) не заполнять графы 13, 17 и 21.

30.11 Проверить работоспособность противоюзных электронных модулей и импульсных датчиков после сборки вагонной тележки в соответствии с технологическим процессом вагоноремонтного предприятия.

Дата добавления: 2019-02-22; просмотров: 2269; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!