РЕМОНТ ТОРМОЗНЫХ ДИСКОВ И ИХ БАЛАНСИРОВКА

15.1 Провести дефектацию тормозных дисков (рис. 3.14 и 3.15) перед ремонтом:

а) в составе колесной пары – осмотреть для выявления проворота тормозного диска на оси, трещин на венцах и ступице, износов на боковых поверхностях венцов, провести неразрушающий контроль (НК) по выявлению трещин согласно «Технологической инструкции по НК венцов тормозных дисков» №269 от 11.12.2008 г., проверить расстояние между боковыми поверхностями венцов, толщину венцов, надежность крепежа венца на ступице (наличие болтов, гаек, шплинтов, обстучать болты и гайки молотком 300 г.);

б) после распрессовки с оси - осмотреть и провести НК для выявления трещин на венцах и ступице, проверить толщину венцов, надежность крепежа венца на ступице.

в) тормозные диски «Knorr-Bremse» осмотреть согласно «Временному руководству по техобслуживанию тормозного оборудования фирмы «Knorr-Bremse» на пассажирских вагонах постройки ОАО «ТВЗ», утвержденного вице-президентом ОАО «РЖД» М.П.Акуловым 31.12.2008 г.

15.2 Точить боковые поверхности венцов дисков в составе колесной пары, при износах плоскостей от тормозных накладок глубиной более 0,5 мм, выдерживая толщину венца и обеспечивая расстояние между боковыми поверхностями двух тормозных дисков в пределах допускаемых величин согласно таблице 6.1.

15.3 После распрессовки диска, при необходимости расточить отверстие в ступице тормозного диска с учетом натяга для прессования на ось. Чистота обработки посадочного отверстия в ступице должна быть не менее Ra 3,2. Переход от торцевой поверхности к отверстию выполняется радиусом не менее 2,5 мм.

15.4 При обнаружении неисправимых дефектов тормозной диск бракуется.

15.5 Балансировать тормозные диски после расточки отверстия в ступице - статически или динамически. Допускаемый дисбаланс тормозного диска - 0,05 кг м

(0,5 Нм).

15.5.1 Балансировать статически тормозной диск:

а) закрепить диск на специальной оправке по отверстию;

б) установить диск с оправкой на ножи стенда, при этом тормозной диск с оправкой должен легко, от руки, вращаться на ножах;

в) после самостоятельной остановки тормозного диска, зона повышенного дисбаланса диска окажется внизу;

г) установить на верхнюю часть боковой поверхности венца диска мерные магниты, уравновешивая тем самым повышенный дисбаланс тормозного диска;

д) определить по сумме мерных магнитов величину дисбаланса диска;

е) установить метку на венец в зоне большего дисбаланса диска.

15.5.2 Балансировать динамически тормозной диск на балансировочных станках:

а) установить тормозной диск по отверстию на оправку станка;

б) включить станок, раскрутить диск до заданных оборотов: место и величина дисбаланса диска определяются в автоматическом режиме;

в) установить метку на венец тормозного диска.

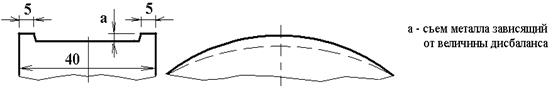

15.6 Устранить повышенный дисбаланс тормозного диска: снять металл с наружного диаметра венца тормозного диска механическим путем – фрезерованием, точением

(рис. 15.1). Переход в зоне снятия металла должен быть плавным, без ступеней. Величину снимаемого металла необходимо определить экспериментально при отладке технологического процесса балансировки на каждом предприятии.

15.7 Балансировать тормозной диск повторно согласно п. 15.5.

15.8 После измерения установить метку на боковой поверхности венца в зоне большего остаточного дисбаланса для угловой ориентации дисков при прессовании на ось.

15.9 Старогодные тормозные диски, подготовленные к прессованию на ось без расточки отверстия, допускается балансировке не подвергать (с учетом того, что они прошли балансировку перед предыдущим формированием колесной пары).

Рис. 15.1 Проточка на венце тормозного диска для устранения дисбаланса

16 ЗАПРЕССОВКА ТОРМОЗНЫХ ДИСКОВ НА ОСЬ

16.1Запрессовать тормозные диски на ось на гидравлических прессах с записью процесса запрессовки на диаграммной ленте самопищущим прибором класса точности не ниже 1,5.

16.2 Масштаб записи диаграммы по длине должен быть не менее 1:2, а 1 мм диаграммы по высоте должен соответствовать усилию не более 2,5 тс.

16.3 Скорость движения плунжера гидравлического пресса при запрессовке должна быть не более 3 мм/сек.

16.4 Величина конечных усилий запрессовки тормозных дисков должна быть в пределах: для дисков «ТВЗ» - 30÷60 тс; для «Knorr-Bremse» - 25÷50 тс.

16.5 Размеры натягов при прессовании тормозных дисков, для достижения требуемых запрессовочных усилий, должно быть в пределах 0,10÷0,30 мм.

16.6 Прессуемые элементы колесных пар (оси, тормозные диски) должны иметь одинаковую температуру; допускается разница не более 10°С при условии превышения температуры ступицы диска над температурой оси.

16.7 Проверить и подобрать по размерам ось и два тормозных диска перед запрессовкой по подступичным частям оси и отверстиям в ступицах дисков.

16.8 Протереть и покрыть посадочные поверхности отверстий в ступицах дисков и подступичные части осей ровным слоем натуральной олифы

ГОСТ 7931-76 или термообработанного растительного масла (льняного

ГОСТ 5791-81, конопляного ГОСТ 8989-73 или подсолнечного ГОСТ 1129-93).

16.9 Установить тормозные диски на ось по меткам от балансировки: метки большего дисбаланса каждого диска должны быть направлены в одну сторону.

Тормозные диски «Knorr-Bremze» должны устанавливаться зажимными кольцами в сторону колес.

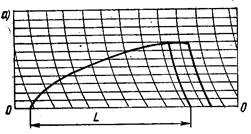

16.10 К основным контролируемым параметрам диаграммы запрессовки

относятся: а) величина конечных усилий; б) длина сопряжения; в) форма кривой.

Рис. 16.1 Определение длины сопряжения на диаграмме запрессовки

16.11 Длина сопряжения на диаграмме запрессовки определяется размером возрастающей ветви, т. е. расстоянием от начала до точки перехода в горизонтальную или наклонную прямую в конце (рис. 16.1, а) и составляет 145i, где i –масштаб диаграммы по длине. При отсутствии горизонтального или наклонного участка в конце длина сопряжения равна длине диаграммы (рис. 16.1, б).

16.12 В случае, если при напрессовке тормозного диска на ось будет получена неудовлетворительная по форме или длине сопряжения диаграмма или конечное усилие запрессовки не будет соответствовать установленной в п. 16.4 норме, прессовое соединение бракуется и подлежит распрессовке. Распрессованный тормозной диск разрешается повторно насаживать на тот же или другой конец оси или другую распрессованную ось без дополнительной механической обработки оси при условии, что на посадочных поверхностях подступичной части оси и в отверстии ступицы тормозного диска нет задиров.

16.13 По форме нормальная диаграмма запрессовки должна иметь плавно нарастающую несколько выпуклую вверх кривую по всей длине с начала до конца (см. рис. 16.1, а).

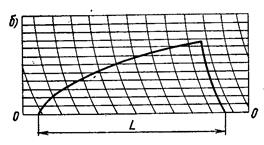

16.14 Запрещается повторно перепрессовывать соединения, диаграммы которых имеют резкие колебания давления (рис. 16.2).

Рис. 16.2 Диаграмма с резким колебанием давления

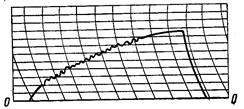

16.15 Величина конечных усилий на диаграмме запрессовки определяется уровнем точки кривой, соответствующим концу процесса запрессовки

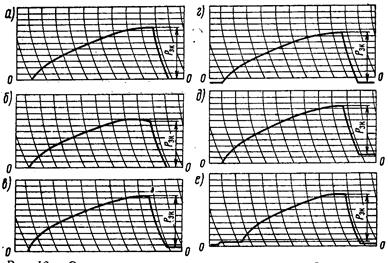

(рис. 16.3, а,б).

Рис. 16.3 Определение величины конечных усилий Рзк на диаграммах

запрессовки

При расположении диаграммы выше (рис. 16.3, в)или ниже (рис. 16.3, г)нулевой линии 0—0, а также при перекосе (рис. 16.3, д)запрессовка не бракуется, а конечные усилия должны определяться также уровнем точки диаграммы, соответствующей концу запрессовки с учетом величины смещения от нулевой линии.

16.16 Не подлежат браковке диаграммы, имеющие вначале запись холостого хода плунжера пресса (рис. 16.3, е).Величину конечных запрессовочных усилий в этом случае нужно определять уровнем точки кривой, соответствующим концу процесса запрессовки, с уменьшением на величину давления холостого хода.

16.17 Падение давления в зоне канавки для распрессовки дисков

«Knorr-Bremse» не является браковочным признаком и не учитывается при оценке вогнутости кривой линии запрессовки.

16.18 Длина запрессовки дисков «Knorr-Bremse» определяется с учетом длины проточки для распрессовки дисков с оси.

16.19 Остальные требования к качеству запрессовки оценивать по требованиям инструкции ЦВ/3429 и ТУ 24.05.816-82.

16.20 На бланке диаграммы, кроме кривой изменения давления, должны быть записаны следующие данные: дата запрессовки, тип колесной пары, номер колесной пары, диаметры подступичнои части оси и отверстия ступицы диска (с точностью до 0,01 мм), величина натяга, длина ступицы, конечное усилие запрессовки в тонно-силах, сторона колесной пары (правая или левая), порядковый номер диска (дополнительно для диска «Knorr-Bremse» указывается номер заказа).

16.21 Диаграмма запрессовки должна быть подписана:

-производственным мастером;

- начальником цеха, а при отсутствии начальника цеха старшим мастером;

- контрольным мастером;

- инспектором ЦТА ОАО «РЖД» (представителем заказчика).

Дата добавления: 2019-02-22; просмотров: 1103; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!