Сборка и обкатка отремонтированного двигателя

Сборку двигателя производите в порядке, обратном разборке,

Однако при этом учитывайте ряд особенностей и рекомендаций,

приводимых ниже.

Проверьте состояние уплотнителей защитных кожухов толкаю-

щих штанг. При необходимости замените их на новые Уплотни-

тели изготовлены из маслобензостойкой резины. Во время установки головки цилиндров необходимо особое внимание уделить

установке кожухов штанг в уплотнители, чтобы их не повредить.

Затяжку гаек головки производите в два приема: предвари-

тельно моментом 1—1,5 кем, окончательно моментом 3—4 кгм, в

последовательности, указанной на рис. 24.

При установке впускной трубы для обеспечения надежного

уплотнения допускается постановка прокладок до 2 штук под каж-

дый фланец, проследите за параллельностью плоскостей прилега-

ния трубы и головок и совмещения каналов.

При установке штанг толкателей помните, что штанги выпуск-

ных клапанов первого и второго цилиндров имеют вставки. Нако-

нечники этих штанг для отличия от других имеют накатку.

Перед постановкой рекомендуется их тщательно промыть в бен-

зине и продуть сжатым воздухом. Установите на торцы стержней

выпускных клапанов наконечники.

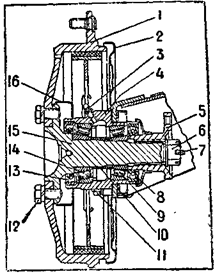

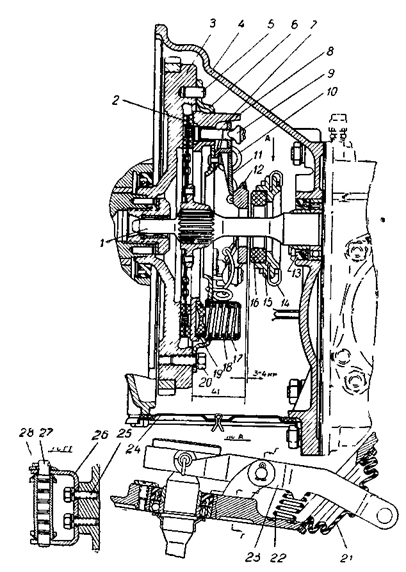

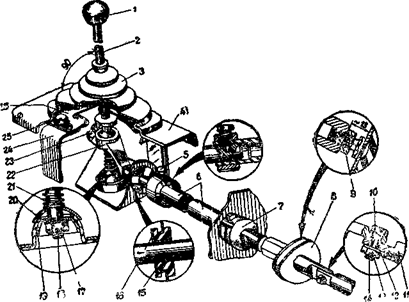

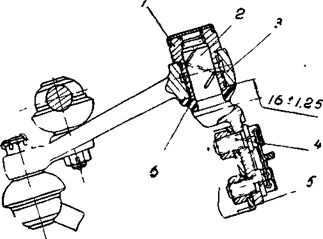

Рис 47. Сцепление:

1 — первичный вал коробки передач, 2 — диск сцепления ведомый 3 — маховик, 4 —

картер сцепления 5— штифт, 6 — кожух сцепления, 7— палец нажимного диска, 8 —

диск сцепления нажимной 9 —гайка регулировочная, 10 — пружина пяты соединительная, 11 — рычаг нажимного диска 12 — пята рычагов, 13 — сальник, 14 — пружина

соединительная, 15 — обойма подшипника 16 — подшипник графитовый выключения

сцепления, 17 — стакан пружины 18 — пружина нажимная, 19 — термоизоляционная

прокладка 20 — болт 21 — чехол вилки выключения сцепления, 22 — пружина возвратная, 23 — вилка выключения сцепления, 24 — крышка люка картера, 25 — болт, 26 —

кронштейн 27 — ось вилки, 28 — шплинт.

|

|

|

После установки валиков с коромыслами отрегулируйте зазоры

между клапанами и коромыслами.

Смажьте маслом из масленки валики коромысел и торцы

клапанов.

Установите клапанные крышки, проверив состояние их про-

кладок

Проверьте легкость проворачивания двигателя и произведите

окончательную его сборку.

После установки двигателя на автомобиль, подсоединения всех

приводов, проводки и бензопроводов, заливки масла в картер

двигателя и подкачки бензина в карбюратор можно приступать

к его пуску.

Перед пуском рекомендуется провернуть двигатель пусковой

рукояткой, сделав 10—15 оборотов с целью заполнения системы

смазки маслом.

Для обеспечения приработки трущихся поверхностей очень

важно после замены деталей обкатать двигатель без нагрузки

(вхолостую), а затем при уменьшенной нагрузке в процессе пер-

вых 2000 км пробега с соблюдением всех правил обкатки нового

автомобиля.

|

|

|

После пуска двигателя рекомендуется проработать на холостом

ходу в течение 30—45 мин на оборотах 650—2000 об/мин (посте-

пенно повышая обороты).

По истечении обкатки проверьте зазоры между клапанами и

коромыслами, при необходимости, отрегулируйте.

СИЛОВАЯ ПЕРЕДАЧА

Сцепление (см. рис. 47) —сухое; однодисковое, с механическим

приводом выключения. Механизм сцепления закрыт картером, от-

литым из магниевого сплава, который шпильками крепится к кар-

теру коробки передач и картеру двигателя. Картер сцепления

обрабатывается совместно с картером коробки передач, поэтому

он невзаимозаменяемый. Снизу картер сцепления закрыт крышкой

смотрового люка

Подшипник выключения сцепления состоит из графитового подпятника, запрессованного в обойму.

Сцепление в сборе балансируется. Взаимное положение нажим-

ного диска и кожуха сцепления определяет метка «2».

После балансировки коленвала с маховиком и сцеплением

в сборе — ставится метка также на маховике.

В случае разборки сцепления обратите внимание на установку

деталей при монтаже по старым меткам и на необходимость регу-

лировки сцепления.

|

|

|

Привод выключения сцепления механический, тросовый, состоит

из педали, рычага и троса с регулировочным наконечником.

Пластмассовые втулки вала педали в смазке не нуждаются. Для

нормальной работы сцепления и привода необходимо обеспечить

свободный ход педали сцепления, равный 25—35 мм (по центру

нажимной площадки педали). Это соответствует зазору 2,5—3,5 мм

между пятой и выжимным подшипником.

При недостаточной величине зазора выжимной подшипник

будет прижиматься к пяте, что приведет к выходу из строя подшип-

ника, пробуксовке сцепления и износу фрикционных накладок.

Если зазор чрезмерно велик, это приводит к неполному выключе-

нию сцепления, затрудняет переключение передач, может вызвать

поломку зубьев шестерен и повышенный износ колец синхрони-

заторов.

|

|

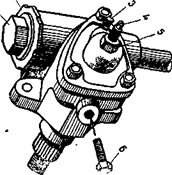

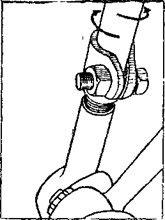

Регулировка свободного хода педали осуществляется измене-

нием длины троса с помощью

регулировочного наконечника 1

(рис. 48), троса и гаек 2 и 3.

| Рис. 48. Регулировка свободного хода 1 — наконечник троса; 2 — регулировочная |

Для уменьшения свободного

хода педали расконтрите регу-

лировочную гайку 2, отпустив

гайку 3; удерживая наконеч-

ник 1 за лыски, заворачивайте

гайку 2. Для увеличения сво-

бодного хода гайку 2 отвора-

чивайте.

|

|

|

После регулировки свобод-

ного хода гайку 2 законтрите

гайкой 3.

Регулировка пяты сцепления относительно маховика произ-

водится на заводе, и в процессе эксплуатации регулировать ее

не следует.

В случае разборки сцепления, его регулировку можно произво-

дить на маховике двигателя, для этого сцепление вместе с ведомым

диском установить по имеющимся на маховике и сцеплении меткам,

несколько раз прокачать равномерными нажатиями на пяту, после

чего отрегулировать и законтрить регулировочные гайки вдавли-

ванием кромки гаек в прорези болтов. Регулировку производить

равномерным заворачиванием или выворачиванием болтов, при

этом размер от торца опорной поверхности пяты до поверхности

маховика должен быть равен 41 мм, а допустимое биение пяты

при проворачивании коленчатого вала должно быть не более 0,4 мм

общих показаний индикатора.

Особое внимание обратите на тщательность контровки регули-

ровочных гаек, так как их отворачивание может вызвать значи-

тельные разрушения.

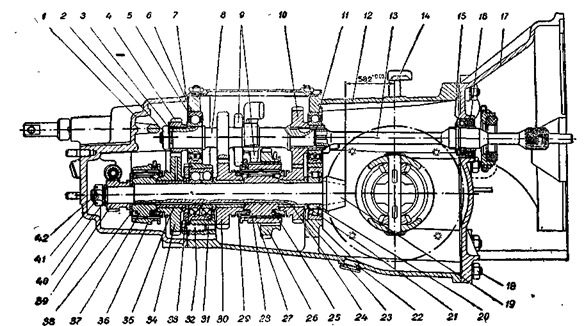

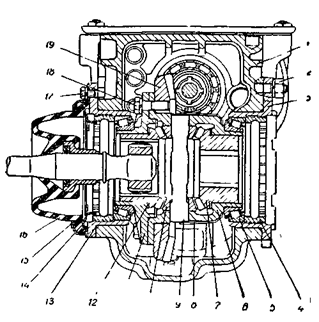

Коробка передач

Коробка передач — механическая, двухвальная, трехходовая,

четырехступенчатая, с четырьмя передачами вперед и одной назад

(рис. 49). Все шестерни, за исключением шестерен первой передачи

и заднего хода, косозубые.

Рис. 49. Коробка передач:

I — крышка задняя; 2 — гайка; 3 — стопорная шайба; 4 - шестерня 2-й передачи ведущая; 5 — подшипник; 6 — кольцо стопорное;

7 — крышка; 8 — вал ведущий в сборе; 9 — блок промежуточных шестерен заднего хода. 10 — шестерня 4-й передачи ведущая;

11 — подшипник, 12 — картер коробки передач; 13 — ведомый вал сцепления. 14 -сапун; 15 — подшипник первичного вала, 16 —

сальник, 17—картер сцепления; 18—гайка, 19—шестерня ведущая главной передачи, 20 — подшипник; 21 — шайба регулировочная;

22—пробка спускная, 23—шестерня 4-й передачи ведомая, 24—втулка, 25 — пружина синхронизатора, 26 — шестерня 1-й пере-

дачи и заднего хода: 27 — муфта включения синхронизаторов 3-й и 4-й передач, 28 — ступица муфты синхронизаторов; 29 — коль-

цо синхронизатора; 30 — шестерня 3-й передачи. 31 — подшипник, 32 — болт, 33 — крышка подшипника; 34 — шестерня ведомая

2-й передачи; 35 — втулка шестерни 2-й передачи. 36 — муфта включения синхронизатора 2-й передачи; 37 — ступица муфты;

38 —шайба; 39 — шестерня привода редуктора спидометра; 40 —шайба, 41 — гайка стяжная; 42 — шплинт.

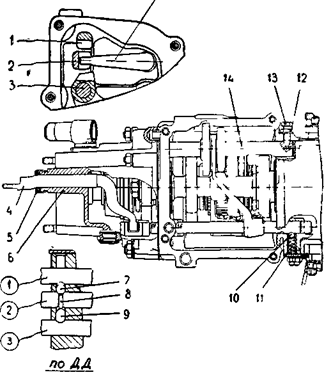

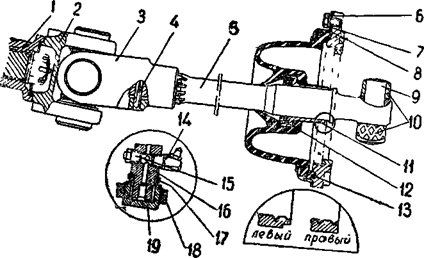

Рис. 50. Механизм переключения передач.

1 — шток вилки переключения заднего хода; 2 — шток вилки переключения 3-й

и 4-й передач. 3— шток вилки переключения 1-й и 2-й передач; 4 — ползун

переключения передач; 5 — сальник ползуна; 6 — задняя крышка; 7 — шарико-

вый замок; 8 — толкатель замков; 9 — замок нижних штоков; 10—шарик

фиксатора 11 — пружина фиксатора; 12 — контргайка; 13 — болт стопорный

оси блока, 14 — ось блока шестерен заднего хода.

Шестерни 2-й, 3-й и 4-й передач находятся в постоянном за-

цеплении включаются с помощью муфт и синхронизаторов.

Кольца синхронизаторов унифицированы с кольцами синхрони-

заторов автомобиля «Москвич-407».

Синхронизатор служит для бесшумного включения передачи.

Слишком быстрое переключение может повредить синхронизатор.

Поэтому рычаг переключения передвигайте плавно, без рывков.

Учитывайте, что первая передача не имеет синхронизатора и

поэтому переключение со второй на первую передачу, во избежа-

ние поломок шестерен, следует производить только после снижения

скорости автомобиля до скорости пешехода.

Перемещение муфт включения осуществляется с помощью вилок

и трех подвижных штоков, установленных в направляющих, ко-

торые выполнены в передней и задней стенках картера коробки

передач. Штоки имеют пазы, расположенные впереди задней стен-

ки картера. Верхние пазы выполнены заодно со штоками, а ниж-

ний — заодно с вилкой 2-й передачи

В пазы штоков и вилки входит ползун переключения передач,

что вместе составляет избирательное устройство (рис. 50).

Фиксаторы штоков изготовлены в виде шариков, прижимаемых

пружинами. Они входят в канавки на концах штоков и тем фикси-

руют ту или иную передачу. Для предотвращения включения сразу

двух передач установлено блокирующее устройство, состоящее из

шарика, толкателя и замка.

Управление коробкой передач производится рычагом на тун-

нели пола кузова (см. рис. 51). Нижний конец рычага установлен

в штампованном корпусе на шаровой опоре. Шаровая проточка

рычага обеспечивает шарнирное соединение с ползуном.

Для предупреждения включения вместо 4-й передачи заднего

хода на рычаге сделан цилиндрический выступ, а на корпусе меха-

низма — бурт.

Поэтому категорически запрещается во время движения при

включении 4-й передачи нажимать на рычаг переключения передач.

В противном случае может включиться передача заднего хода и

произойдет поломка коробки передач.

Корпус механизма крепится к туннелю четырьмя болтами и

закрыт крышкой с резиновым колпаком.

Ползун соединен с валом управления специальным установоч-

ным винтом, который периодически подтягивайте.

Вал управления соединяется с ползуном коробки передач с по-

мощью упругой резиновой муфты, которая вкручивается наконеч-

ником в вал управления и контрится гайкой с зубчатой шайбой.

Вторым концом муфта соединяется с ползуном коробки передач

болтом с гайкой. Гайка шплинтуется.

Механизм переключения передач регулируется на заводе при

сборке. Однако в процессе эксплуатации автомобиля может

возникнуть необходимость в снятии и последующей регулировке

механизма.

Для правильной установки механизма:

1. Установите вал управления и корпус механизма в туннель

кузова и соедините вал управления с ползуном механизма стопор-

ным болтом.

2. Заверните болты крепления механизма к туннелю, но не за-

тягивайте их.

3. Установите пылезащитный колпак в отверстие заглушки тун-

неля и вверните муфту 8 (см. рис. 51) в вал управления до размера

приблизительно 13 мм между торцом вала и плоскостью муфты.

4. Присоедините второй конец муфты к ползуну 11 коробки

передач, затяните гайку 13 до отказа и зашплинтуйте.

5. Установите корпус механизма переключения передач так,

Рис 51 Механизм управления коробкой передач

1 — рукоятка рычага 2 — рычаг 3 — кожух 4 — крышка 5 — болт стопорный 6 — вал

управления 7 — колпак пылезащитный 8 — соединительная упругая муфта 9 — контр-

гайка 10 — болт 11 — ползун коробки передач 12 — шайба 13 — гайка 14 — шплинт,

15 — втулка опорная 16 — вкладыш опорной втулки 17 — гайка 18 — шплинт 19 — чашка

нижняя 20 — чашка верхняя 21— пружина 22 — ползун 23 — пружина 24 — кожух тун-

неля 25 — болт крепления корпуса к туннелю 26 — корпус

чтобы рычаг переключения передач был перпендикулярен плоскости

туннеля кузова, и затяните болты крепления корпуса механизма

к туннелю

6 Затем установите рычаг переключения передач в положение,

при котором включается задний ход, но не включайте его

Ползун коробки передач с муфтой поверните так же в положение:

для включения заднего хода (при виде на ползун со стороны вала

управления ползун следует повернуть против часовой стрелки)

В таком положении, придерживая ключом вал, затяните контргайку 9

7 Проверьте четкость, легкость и полноту включения передач

и при необходимости подрегулируйте

После регулировки болты крепления корпуса механизма затя-

ните до отказа, установите на место крышку и пылезащитный резиновый колпак

Уход за механизмом переключения передач заключается в пе-

риодической по мере надобности, проверке положения рычага

переключения передач и подтяжке соединений.

Смазка механизма производится при сборке на заводе, однако

в процессе эксплуатации при разборке рекомендуется смазать тру-

щиеся детали графитной смазкой

Неисправности механизма переключения передач

и способы их устранения

Непременным условием четкого и легкого включения всех пере-

дач является надежная затяжка стопорного болта ползуна и вала

управления, затяжка и шплинтовка гайки болта, соединяющего

муфту с ползуном коробки передач, затяжка контргайки, муфты,

а также положение корпуса механизма переключения передач под

углом 90° к плоскости туннеля кузова

В процессе эксплуатации в результате ослабления креплений

и естественного износа могут наблюдаться затруднения в переклю-

чении передач, а также неисправности, причины которых и способы

устранения приводятся ниже ,

| Причина неисправности | Способ устранения |

| Затруднено включение или не включаются 1-я и 2-я

| |

| 1 Ослабла затяжка гайки болта крепления муфты | 1 Расшплинтовать и подтянуть гайку. После подтяжки зашплинтовать |

| 2 Ослабла затяжка стопорного болта ползуна и вала управления | 2 Снять крышку с туннеля и торцо- вым ключом подтянуть стопорный болт. |

| 3 Ослабла затяжка контргайки муфты | 3 Установить рычаг переключения пе- редач в положение, при котором вклю- чается задний ход, но не включать его Ползун коробки передач с муфтой по- вернуть также в положение включения заднего хода и, придерживая ключом вал, затянуть контргайку |

| Не включаются или включаются неполностью 1-я и 3-я передачи

| |

| 4 Корпус механизма переключения передач смещен назад | 4 Снять крышку механизма Отпустить болты крепления корпуса механизма к тоннелю и передвинуть его вперед так, чтобы включение передач было четким Закрепить корпус, поставив крышку на место |

| Не включаются или включаются неполностью

| |

| 5 Корпус механизма переключения передач смещен вперед | 5 Выполнить операции, описанные вы- ше, переместив корпус механизма назад |

| Причина неисправности | Способ устранения |

| Самовыключение передач во время движения

| |

| 6 Смещение корпуса механизма пе- реключения передач. | 6. Отрегулировать и закрепить корпус механизма в правильном положении, сместив его в сторону самовыключаю- щейся передачи, проверить четкость включения всех передач |

| 7. Износ фиксаторов штоков, вилок переключения передач, деформация пружин, прихват шариков. | 7. Снять крышку фиксаторов штоков (см рис 50, поз 10), вынуть пружины и шарики, проверить их состояние; де- формированную пружину отрихтовать и перевернуть. Проверить состояние лунок на штоках, при повышенном износе заменить штоки или отремонтировать лунки. |

| Не включается 1-я передача

| |

| 8. Прихват шестерни 1-й передачи на шлицах муфты. 9. Забиты торцы зубьев шестерен 1-й передачи (может произойти в ре- зультате неправильного включения передачи на ходу). | 8, 9 Разобрать, устранить заедание или заменить изношенные детали. |

| Одновременно включаются две передачи (1-я и 3-я или 2-я и 4-я)

| |

| 10. Износ замка штоков 1-й, 2-й, 3-й и 4-й передач. | 10 Разобрать, заменить изношенные замки штоков. |

Главная передача

Главная передача состоит из двух спирально-конических шесте-

рен и дифференциального устройства. Ведущая шестерня изго-

товлена за одно целое с ведомым валом коробки передач. Осевое

усилие от главной пары воспринимается двухрядным подшипни-

ком 31 (рис. 49) и крышкой 33, которая крепится болтами к кар-

теру коробки. Болты контрятся попарно проволокой. Ведомая

шестерня 19 (рис. 52) установлена на корпусе 6 дифференциала

и крепится болтами 18 с пружинными шайбами.

Подшипники 5 установлены в корпусах 3, которые крепятся

к картеру шпильками и гайками через отверстие во фланце. Корпуса не взаимозаменяемые, поэтому при разборке их необходимо

пометить.

Для регулировки бокового зазора в зацеплении шестерен главной передачи служат две регулировочные гайки 4. Гайки стопо-

рятся стопорами 14 и прижимаются фланцем резинового защитного

чехла полуоси. Нормальный боковой зазор между зубьями ведущей

и ведомой шестерен должен быть в пределах 0,08—0,22 мм.

При необходимости разборки дифференциала или коробки не

нарушайте регулировки подшипников, для чего стаканы 3 снимай-

Рис. 52. Главная передача:

I — картер коробки передач; 2 — гайка, 3 — стакан; 4 — регулировочная

гайка, 5 — подшипник, 6 — корпус дифференциала, 7 — шестерня полу

оси, 8 — стопор оси сателлитов, 9 — ось сателлитов; 10 — сателлит, 11 —

крышка корпуса дифференциала, 12 — упорная шайба; 13 — уплотнительное кольцо, 14 — кольцо стопорное гайки, 15 — крышка, 16 — чехол

защитный, 17 — болт, 18 — болт крепления ведомой шестерни; 19 —

ведомая шестерня главной передачи.

те вместе с наружными обоймами и регулировочными гайками.

Уход за коробкой передач и главной передачей заключается

в поддержании уровня масла вровень с отверстием наливной

пробки картера. Проверять уровень масла следует через каждые

6000 км, при необходимости, доливать.

Смену смазки производите через каждые 12000 км пробега.

Заправку масла рекомендуется производить специальным шпри-

цем. При отсутствии шприца можно применять простейшее при-

способление, состоящее из шланга и воронки, одетой на шланг.

Длина шланга должна быть такой, чтобы обеспечить вывод ворон-

ки сбоку автомобиля на уровень бокового окна.

Рекомендуется заправку масла производить при включенной

передаче (любой).

ДЕМОНТАЖ СИЛОВОГО АГРЕГАТА

В процессе эксплуатации может возникнуть необходимость в

демонтаже силового агрегата (двигатель и коробка передач с глав-

ной передачей в сборе).

Последовательность демонтажа следующая:

1. Установить автомобиль на смотровую яму или ровную площадку.

2. Отсоединить провод от аккумуляторной батареи и снять

шланг с бензозаборной трубки бензинового бака.

3. Используя смотровую яму или поддомкратив автомобиль ,

установив его на подставки:

а) отсоединить муфту, соединяющую коробку передач с валом

механизма переключения передачи;

б) отсоединить трос спидометра;

в) отсоединить трос привода сцепления;

г) отсоединить полуоси от фланцев ступиц задних колес и, подав

их в сторону коробки, связать проволокой или веревкой, перебро-

шенной через верх коробки;

д) отвернуть два болта крепления поперечной планки задней

подвески силового агрегата к полу кузова.

Затем скатить автомобиль со смотровой ямы (если он был

установлен на ней).

4. Снять панель задка, предварительно отвернув болты и гайки

крепления панели к кузову.

5. Отсоединить приводы воздушной и дроссельной заслонок

карбюратора.

6. Отсоединить бензопровод от бензонасоса.

7. Отсоединить шланг воздухопровода от вентиляционной труб-

ки генератора.

8. Отсоединить провода от стартера, катушки зажигания, гене-

ратора, датчика давления масла, температуры масла и массовый

провод от кронштейна подвески двигателя к кузову.

9. Отвернуть два болта крепления поперечины подвески к резиновым подушкам опоры кронштейнов.

10. Несколько приподнять автомобиль домкратом, подставив

под картер двигателя подставки (ящик, козелки и др.), чтобы о

слегка опирался на них и, опустив автомобиль, убрать домкрат

11. Придерживая силовой агрегат, откатить автомобиль вперед.

Монтаж силового агрегата производится в обратной последова-

тельности.

В случае необходимости снять только двигатель без коробки

передач (особенно при отсутствии ямы), необходимо выполнить

предыдущие операции 1, 2, 4, 5, 6, 7 и 8, а затем:

а) подставить домкрат под картер коробки передач и слегка

приподнять ее, разгрузив резиновые подушки опоры двигателя.

Между упором домкрата и картером коробки рекомендуется про-

ложить доску;

б) отвернуть две нижние гайки крепления картера двигателя

к картеру сцепления

в) отвернуть четыре болта крепления кронштейнов передней

опоры двигателя к кузову с помощью торцового ключа;

г) опустить домкратом силовой агрегат до образования про-

света в 100—150 мм между поперечиной подвески двигателя и

стенкой кузова.

Обязательно подставить под картер коробки подставку, козел-

ки или др.;

д) отвернуть две верхние гайки крепления картера двигателя

к картеру сцепления;

е) снять двигатель, отодвинув его назад. При этом нужно

проявить осторожность с тем, чтобы не повредить ведомого вала

сцепления.

При снятом двигателе не нажимайте без надобности на пяту

сцепления, в противном случае ведомый диск сместится с оси и

последующая установка двигателя будет затруднена.

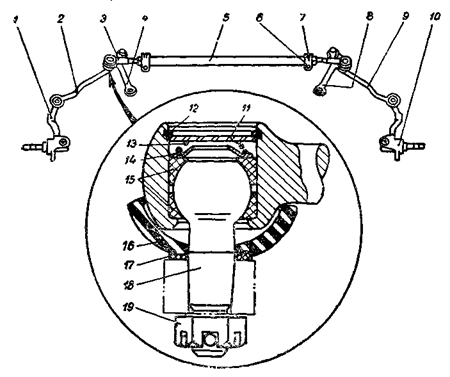

ПОЛУОСИ

На автомобиле установлены полуоси полностью разгруженного

типа (рис. 53). Одним концом они скользят в пазах полуосевых

шестерен дифференциала, а другим через карданные шарниры

соединяются со ступицами задних колес.

Скользящее устройство полуоси выполнено в виде пальца 5,

запресованного в головку полуоси, и двух сухарей 10, одетых

на палец.

Карданный шарнир соединяется с полуосью 5 шлицевым соеди-

нением и стопорится штифтом 4. Вилка 2 карданного шарнира

крепится к фланцу 1 ступицы колеса четырьмя болтами с пружин-

ными шайбами.

Затяжку болтов следует производить с усилием 5,5—6 кгм.

Через каждые 1000 км пробега проверить затяжку болтов и при

необходимости подтянуть.

Для защиты главной передачи и скользящего соединения полу-

оси от пыли и грязи к корпусу коробки передач крышкой 8 и бол-

тами 6 крепится защитный резиновый чехол 13, внутри которого

помещается корпус сальника 11 и самоподвижной сальник 12.

Корпуса сальников чугунные, имеют маслосгонную резьбу: левый

корпус — левую, правый — правую.

Для их отличия на конце втулки левого корпуса сделана

проточка.

Для снятия полуоси необходимо отвернуть четыре болта 6 и

подать полуось в сторону силового агрегата, сдвинуть в сторону

и вынуть вместе с чехлом.

При отсоединении полуоси только от фланца ступицы колеса

следует немедленно вдвинуть полуось в дифференциал и привязать

ее к рычагу подвески, в противном случае сухари могут выйти

из зацепления с полуосевой шестерней, что приведет к спаданию

сухарей с пальца, поломке дифференциала или картера коробки

передач.

При необходимости снятия чехла для замены сальника или

Рис. 53. Полуось

1 — фланец ступицы, 2 — вилка фланца, 3 — вилка полуоси, 4 — стопор, 5 — полуось; 6 —

болт, 7— шайба, 8 — крышка защитного чехла дифференциала, 9 — палец; 10 — сухари;

11 — корпус сальника; 12 — сальник, 13 — чехол защитный дифференциала, 14 — масленка,

15 — клапан предохранительный, 16 — крестовина, 17 — сальник, 18 — стопорное кольцо;

19 — подшипник крестовины

другой детали нужно выбить стопорный штифт 4, снять карданный

шарнир, тщательно промыть полуось и осторожно стянуть защит-

ный чехол, чтобы не повредить сальник. При демонтаже чехла

с сальником рекомендуется шлицевое соединение обернуть бумагой.

При сборке и установке полуоси тщательно проследите за со-

стоянием сальника, не допуская выворачивания его рабочей по-

верхности, а также за тем, чтобы рифленные поверхности сухарей

были параллельны полуоси.

Перед установкой защитного резинового чехла необходимо убе-

диться в том, что между чехлом 16 (рис. 52) дифференциала

и корпусом подшипника дифференциала установлено стопорное

кольцо 14 регулировочной гайки 4 ведомой шестерни главной

передачи.

Указанное стопорное кольцо должно входить своими выступами

в пазы корпуса подшипника дифференциала и пазы гайки.

Карданные шарниры следует смазывать только жидкой транс-

миссионной смазкой, согласно карте смазки, до ее появления из

предохранительного клапана крестовины. Консистентные смазки

типа солидолов применять нельзя, так как они недостаточно

подвижны и не доходят до иголок во время работы. Поэтому

применение таких смазок приводит к разрушению игольчатых под-

шипников.

СТУПИЦЫ ЗАДНИХ КОЛЕС

|

|

Узел ступицы задних колес (рис. 54) передает крутящий мо-

мент от двигателя на колесо и воспринимает осевые и радиальные

нагрузки. Крутящий момент пе-

редается через фланец ступице.

Тормозной барабан крепится к

ступице болтами.

Осевые и радиальные на-

грузки воспринимаются двумя

радиально-упорными кониче-

скими подшипниками. Они

установлены внутренними

обоймами на ступицу, а наруж-

ными — в корпус. Корпус и

щит тормоза присоединяются

(болтами к рычагу задней под-

вески.

| Рис. 54 Ступица заднего колеса 1 — барабан тормозной, 2 — щит тормоза; |

Для предотвращения прово-

рачивания внутренних обойм

подшипников между ними уста-

новлена капроновая втулка,

сжатие которой осуществляется

путем затяжки регулировочной

гайки при регулировке под-

шипников.

Для удерживания смазки в

полости корпуса служат саль-

ники На фланец ступицы

установлен маслоотражатель,

предотвращающий попадание

смазки на тормозной барабан

при течи сальника. Для смазки подшипников консистентной смаз-

кой служит пресс-масленка.

Регулировка подшипников ступиц задних колес

Прежде чем приступить к регулировке подшипников, убедитесь

в необходимости их регулировки.

При нормальной регулировке колесо должно вращаться свобод-

но, без заметного люфта.

Люфт проверяется покачиванием колеса в вертикальной

плоскости (в поднятом положении). Повышенный люфт указывает

на необходимость регулировки подшипников.

Регулировку подшипников выполняйте в следующем порядке:

1. Поднимите автомобиль домкратом, чтобы регулируемое ко-

лесо освободилось, и подставьте под кузов подставку.

2. Отверните и выньте болты кардана.

3. Сдвиньте полуось с карданным шарниром в сторону дви-

гателя, чтобы был обеспечен доступ к регулировочной гайке. Для

предотвращения выхода полуоси из дифференциала полуось привя-

зать к рычагу подвески.

4. Расшплинтуйте гайку и, убедившись, что ступица вращается

свободно, приступите к регулировке.

5. Нажимая на ключ плавно, без рывков, затягивайте гайку до

момента исчезновения люфта. При затяжке гайки проворачивайте

колесо, чтобы ролики заняли правильное положение в подшипни-

ках, и по мере затяжки гайки проверяйте люфт. Затем проверьте

совпадение одной из прорезей гайки с отверстием в ступице.

Если отверстие для шплинта совпало с прорезью в гайке, за-

шплинтуйте гайку. В случае несовпадения отверните гайку до

совпадения ближайшей прорези и отверстия.

Зашплинтуйте гайку и присоедините карданный шарнир.

Уход за ступицами задних колес заключается в своевремен-

ной смазке (через каждые 6000 км), регулировке и периодической

промывке подшипников.

Смазку производите через масленку, расположенную на корпусе

подшипников. Для этого необходимо предварительно снять кол-

пак колеса и тормозной барабан. Шприцевать следует до тех пор,

пока из контрольного отверстия на корпусе подшипников с задней

стороны щита тормоза не покажется свежая смазка.

Через каждые 12000 км пробега рекомендуется промыть под-

шипники и внутреннюю полость ступицы и сменить смазку, а также

проверить затяжку гаек крепления корпуса подшипников к рычагу

подвески.

РУЛЕВОЕ УПРАВЛЕНИЕ

Рулевой механизм

В процессе эксплуатации в рулевом механизме могут появляться

зазоры из-за износа рабочих поверхностей червяка, ролика и конических подшипников. Показателем появления зазора служит увели-

ченный свободный ход рулевого колеса. Повышенный зазор воз-

никает в первую очередь в зацеплении червяка и ролика, а затем

уже появляется увеличенное осевое перемещение червяка (вместе

с валом рулевого механизма).

Указанные зазоры по мере их возникновения должны устра-

няться регулировкой рулевого механизма. Причиной повышенного

свободного хода рулевого колеса может быть ослабление крепле-

ния сошки на валу рулевого механизма, крепления картера этого

механизма к кузову или же увеличенные зазоры в шарнирах руле-

вых тяг и маятниковом рычаге.

Ввиду этого перед регулировкой рулевого механизма сле-

дует проверить состояние рулевых тяг и подтянуть ослабленные

крепления.

Рулевой механизм не нуждается в регулировке в том случае,

если свободный ход рулевого колеса в положении езды по прямой

не превышает 35 мм (около 10°) при измерении его на ободе.

Большой свободный под, остающийся после подтяжки ослабев-

ших соединений, свидетельствует о необходимости регулировки

рулевого механизма.

Регулировка осевого перемещения червяка и бокового зазора

в зацеплении может быть проведена без снятия рулевого механиз-

ма с автомобиля.

|

|

Регулировка рулевого механизма должна производиться со

следующей последовательностью. Вначале проверить, нет ли осе-

вого перемещения червяка. Для этого необходимо поставить колеса

в положение езды по прямой и, при-

ложив палец одновременно к кар-

теру и к валу рулевого колеса,

слегка поворачивать его вправо и

влево. Осевое перемещение вала

относительно картера означает на-

личие повышенного зазора.

| Рис. 55. Рулевой механизм. |

Для устранения осевого переме-

щения червяка необходимо повер-

нуть червяк вправо или влево при-

мерно на один оборот, а затем

повернуть его на некоторый угол

в обратном направлении так. чтобы

зубья ролика не касались нитки на-

резки и в зацеплении червяка с ро-

ликом был достаточно большой

боковой зазор. После этого необходимо отвернуть на две-три нитки

стопорную гайку 2 (рис. 55) и подтянуть регулировочную пробку 1

так, чтобы червяк легко вращался, но не имел осевого перемещения.

Затем, придерживая регулировочную пробку ключом от проворачи-

вания, необходимо затянуть стопорную гайку и убедиться в отсут-

ствии осевого перемещения червяка и легкости его вращения.

При отсутствии осевого перемещения червяка или после его

устранения нужно проверить величину бокового зазора в зацепле-

нии. Для этого следует установить колеса в положение езды по

прямой, отсоединить шаровые пальцы поперечной рулевой тяги и

левого рычага трапеции, то есть вынуть шплинты, отвернуть гайки

и вынуть пальцы из отверстий головок сошки.

Во избежание повреждения резьбы на пальцах необходимо

предварительно ударить несколько раз молотком по боковым по-

верхностям головок сошки или сдвинуть палец с места специаль-

ным съемником. После этого, сохраняя положение сошки, соот-

ветствующее положению езды по прямой, и покачивая сошку за

головку, определить величину бокового зазора в зацеплении.

В пределах поворота червяка на угол около 45° от среднего

положения (2°40' поворота сошки) вправо и влево зазора в за-

цеплении не должно быть.

Если беззазорного зацепления в пределах поворота червяка на

указанный угол нет, необходимо произвести регулировку бокового

зазора в зацеплении червяка и ролика. Для этого нужно отвернуть

на 1—2 оборота контргайку 5 регулировочного винта 4 вала сошки

и, вращая отверткой винт, установить беззазорное зацепление в

пределах поворота червяка на угол 45° от среднего положения

вправо и влево. Затем, придерживая отверткой регулировочный

винт от проворачивания, затянуть контргайку и проверить сохран-

ность произведенной регулировки.

Убедившись в правильности сделанной регулировки, необходи-

мо повернуть рулевое колесо из одного крайнего положения в дру-

гое. При этом на всем диапазоне поворота в рулевом механизме

не должно быть заеданий или тугого вращения.

При регулировке как осевого перемещения червяка, так и боко-

вого зазора в зацеплении ни в коем случае нельзя делать излиш-

нюю затяжку, так как она приведет при чрезмерно затянутых под-

шипниках червяка к их преждевременному износу. Излишняя

затяжка зацепления ускорит износ ролика и червяка или даже

приведет к разрушению их рабочей поверхности.

Кроме того, при излишне тугом вращении рулевого механизма

передние колеса не будут стремиться под действием веса передней

части автомобиля возвращаться в положение, соответствующее

езде по прямой после выхода автомобиля из поворота, что значи-

тельно ухудшит устойчивость автомобиля.

По окончании регулировки необходимо соединить шаровые

пальцы поперечной рулевой тяги и левой рулевой тяги с сошкой и

обязательно проверить правильность регулировки рулевого меха-

низма при движении автомобиля. Если усилие на рулевом колесе

стало излишне велико, следует несколько (примерно на 1/8 обо-

рота) отвернуть регулировочный винт и повторно проверить сво-

бодный ход рулевого колеса и легкость управления при движении

автомобиля.

Регулировку можно считать законченной, если свободный ход

рулевого колеса при неподвижных передних колесах, установлен-

ных в положении езды по прямой (при отсутствии зазоров в руле-

вых тягах, шатаний в маятниковом рычаге и надежном закреплении

рулевого механизма к кузову), будет не более 10—15 мм при изме-

рении по ободу рулевого колеса.

Соединение сошки с валом осуществляется при помощи мелких

конических шлицев с пропущенным зубом, что исключает возмож-

ность неправильной установки сошки.

Гайку сошки следует затягивать с усилием, обеспечивающим

плотную посадку сошки на вал.

Уход за рулевым управлением заключается в своевременной

подтяжке болтов крепления картера рулевого механизма к крон-

штейну в багажнике и конусных соединений шарниров, проверке

свободного хода рулевого колеса, регулировке рулевого механизма,

а также периодической (согласно карте смазки) проверке уровня

| 1Г |

масла в картере рулевого механизма и смазке резинового уплот-

нителя вала руля.

Количество масла, заливаемого в картер, составляет 130 г.

При использовании всесезонной смазки по ГОСТ 4002—53 ме-

нять ее не нужно. Периодически (через каждые 6000 км пробега)

следует проверять уровень масла.

Уровень должен быть по нижнюю кромку резьбового отверстия

болта 6 (при вывернутом болте) крепления картера рулевого

механизма к брызговику. Доливку масла производите через отвер-

стие в крышке картера, закрываемое пробкой 3. Так как наливное

отверстие в крышке картера имеет малый диаметр, заливать масло

нужно через воронку, на конец которой надета резиновая трубка

меньшего диаметра, чем отверстие в крышке. Для доливки или

заливки масла в картер можно воспользоваться также резиновой

грушей.

Рулевые тяги

Привод от рулевого механизма к передним колесам осуще-

ствляется через рулевые тяги и шарниры (рис. 56) к сошке 4 и к

маятниковому рычагу 8. Тяги крепятся посредством сферических

самоподтягивающихся шарниров, состоящих из двух пластмассо-

вых вкладышей 15, вставленных в наконечники тяг и пальцев 18,

зажатых между вкладышами пружиной 13, опирающейся на за-

глушку 11. Заглушка фиксируется пружинным стопорным коль-

цом 12.

Для уменьшения попадания грязи в шарнир на пальцы надето

защитное уплотнение 16.

Особенностью конструкции шаровых шарниров рулевых тяг

является отсутствие надобности в смазке их вследствие постанов-

ки капроновых вкладышей, а также легкость замены последних.

Капроновые вкладыши рулевых тяг одинаковые. Боковые тяги 2

и 9 соединяют поворотные рычаги ступиц колес с сошкой (левая

тяга) и с маятниковым рычагом (правая тяга). Длина боковых тяг

не регулируется. Длина средней тяги 5 может быть изменена после

ослабления болтов 6 стяжных хомутов 7 вращением регулировоч-

ной трубки 5 тяги.

При изменении длины средней тяги устанавливается размер

схода колес.

Средняя рулевая тяга с правой стороны крепится к маятнико-

вому рычагу (рис. 57).

Осью качания маятникового рычага 3 служит кронштейн 2 и

втулка 1 с гладкой цилиндрической поверхностью. Кронштейн 2

крепится болтами к кронштейну 5 подвески.

В верхней части кронштейна и втулки имеется резьба.

Трущиеся поверхности кронштейна и втулки цементированы, это

придает узлу высокую износостойкость.

Конструкция шарнира допускает незначительную качку маят-

никового рычага в вертикальной плоскости в течение длительного

Рис 56 Рулевые тяги

1 — поворотный кулак, левый 2 — рулевая тяга, левая 3 — наконечник поперечной тяги,

левый, 4 — рулевая сошка, 5 — тяга поперечная, 6 — болт стяжного хомута, 7 — хомут

стяжной, 8 — маятниковый рычаг, 9 — рулевая тяга, правая. 10 — поворотный кулак, пра-

вый, 11 —заглушка, 12 — стопорное кольцо 13 —пружина, 14 — вкладыш нажимной, 15 —

вкладыш, 16 —защитный чехол, 17 — шайба, 18 — палец, 19 — гайка.

срока эксплуатации, что влияет на стабильность схода передних

колес.

Для смазки этого сочленения сбоку в маятниковый рычаг ввер-

нута прессмасленка.

От попадания грязи снизу сочленение защищено резиновым

уплотнением. Заменять втулку и кронштейн маятникового рычага

(или одну из этих деталей) следует только в том случае, если

качка нижнего конца маятникового рычага превышает 5 мм.

При сборке маятникового рычага втулки с кронштейном необхо-

димо выдерживать размер 16 + 1,25 мм, как указано на рис. 57.

Уход за рулевыми тягами заключается в периодической (после

пробега каждых 6000 км) проверке состояния шарниров и качки

маятникового рычага.

Проверку состояния шарниров удобнее всего проводить вдвоем,

установив автомобиль на смотровую яму.

Рис. 57. Маятниковый рычаг

1 — втулка, 2 — кронштейн. 3 — рычаг маятниковый, 4 — болт, 5 — кронштейн подвески

6 — защитный резиновый чехол

Если при резком покачивании рулевого колеса вправо и влево

наблюдается перемещение наконечника тяги относительно пальца,

это указывает на наличие повышенных зазоров между вкладышами

и пальцами и необходимость замены вкладышей. Наибольшему

износу обычно подвержены шарниры боковых тяг как наиболее

нагруженные.

Для устранения зазоров снимите тягу, удалите битумную ма-

стику и, сжав стопорное кольцо, разберите шарнир.

Промойте детали и проверьте их состояние.

Если головка пальца не имеет глубоких следов коррозии и

износа, он может быть пригоден для дальнейшей эксплуатации.

Небольшая чернота и ржавчина могут быть выведены путем

очистки головки мелкой стеклянной наждачной бумагой с маслом.

Установите новые вкладыши на пальцы и проверьте торцо-

вой зазор между ними. Зазор между вкладышами должен быть

1,5—2 мм. Если зазор меньше указанного, подпилите торцы вкла-

дышей равномерно по всей окружности.

При отсутствии новых вкладышей можно использовать старые,

если они не потеряли своей геометрической формы, не имеют

глубоких рисок и следов износа, а также в них не разбиты отвер-

стия под палец.

Старые вкладыши необходимо подпилить, как указывалось

выше

При сборке смажьте вкладыши нигролом, а также проверьте

чистоту канавки под стопорное кольцо

После сборки шарнира замажьте щель между заглушкой и кор-

пусом битумной мастикой или пластилином, чтобы в шарнир не по-

падала вода и не вытекало масло.

Обратите внимание на состояние резинового защитного чехла,

от целости которого зависит дальнейшая работа шарнира.

ПЕРЕДНЯЯ ПОДВЕСКА

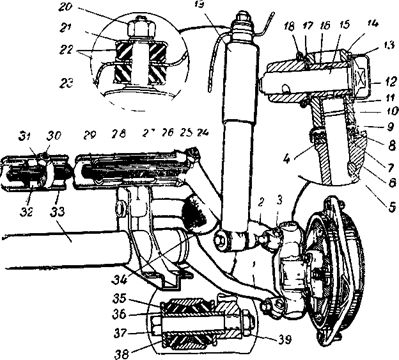

Передняя подвеска — независимого типа, рычажная, смонтиро-

вана на передней оси, которая состоит из двух свальных труб,

сваренных друг с другом с помощью двух штампованных крон-

штейнов (рис. 58). Передняя ось шестью болтами крепится к ку-

Рис. 58 Передняя подвеска

1 — рычаг нижний; 2 — рычаг верхний, 3 — болт стяжной клеммы рычага, 4—

шайба упорного подшипника; 5 — штифт шкворня стопорный, 6 — кулак пово-

ротный, 7 — штифт, 8 — шайба упорного подшипника пластмассовая, 9 — чехол

защитный, 10 — втулка шкворня, 11 —шкворень, 12 —колпачок грязезащитный,

13 — пакет шайб наружный, 14 — стойка 15— палец 16 — втулка, 17 — пакет

шайб внутренний 18 — сальник грязезащитный, 19—амортизатор, 20 — гайка,

21 — чашка верхняя, 22 — шайбы резиновые, 23 — чашка нижняя, 24 — болт

крепления рычага к торсиону, 25 -контргайка 26 — сальник, 27 — втулка наружная; 28 —втулка внутренняя, 29 — торсион, 30 - болт крепления торсиона

к втулке трубы, 31 — контргайка, 32 — втулка, 33 — трубы подвески, 34 — огра-

ничитель хода рычагов, 35 —втулки проушины амортизатора, 36 —шайба;

37 — болт, 38 — втулка, 39 — контргайка

зову автомобиля. Упругими элементами подвески являются два

пластинчатых торсиона, изготовленные из стали 50ХФА. Торцы

торсионов обварены. Торсионы от проворачивания удерживаются

втулками с квадратными отверстиями, а от долевого перемеще-

ния — стопорными болтами с контрящими гайками. Втулки рас-

положены посередине труб и фиксируются путем их заварки.

Закрутка торсионов производится двумя коваными рычагами, ко-

торые одеты на торсионы и качаются в подшипниках, запрессован-

ных в трубы. Рычаги крепятся к торсионам болтами и стопорными

гайками. Концы болтов должны обязательно совпасть с засверлен-

ными на торсионах лунками. Для предотвращения вытекания

смазки из полости труб между рычагами и трубами установлены

резиновые сальники.

Стойка подвески соединена с рычагами пальцами с винтовой

канавкой. Крепление пальцев к рычагам производится клеммными

зажимами, которые стягиваются болтами и гайками, причем стер-

жень болта входит в винтовую канавку пальца.

Между торцами рычагов и стойками, а также головками паль-

цев установлены пакеты компенсационных шайб, изготовленных

из износостойкой марганцовистой стали. Для предохранения тру-

щихся поверхностей пальцев и шайб от попадания пыли и грязи

с наружной стороны в стойку запрессованы колпачки, а с внутрен-

ней установлены резиновые кольца. Поворотный кулак колеса

соединен шкворнем со стойкой, в которую запрессованы бронзовые

втулки. Шкворень соединяется с кулаком штифтом. Нагрузка от

веса автомобиля передается на поворотный кулак упорным под-

шипником, который состоит из стальной и текстолитовой шайб.

Ход колес вверх и вниз ограничивается резиновым буфером

К верхним рычагам подвески крепятся гидравлические амортизаторы телескопического типа.

К нижнему концу амортизатора приварено монтажное кольцо,

в которое вставлены конические резиновые втулки и распорная

стальная втулка. Конические втулки зажимаются через две сталь-

ные шайбы болтом, ввернутым в рычаг подвески и контрящимся

гайкой.

Верхний конец амортизатора закреплен к брызговику перед-

него колеса кузова на двух круглых резиновых подушках, распо-

ложенных снизу и сверху брызговика.

Затяжка гайки, определяющая степень деформации резины,

производится до упора обоймы в торец штока амортизатора. На

резьбовом конце штока амортизатора предусмотрена лыска под

ключ, необходимая для удержания штока от проворачивания при

демонтаже или монтаже амортизатора.

Ввиду того что в начальный период эксплуатации автомобиля

происходит осадка и приработка деталей подвески и рулевого

управления, следует после пробега первой 1000 км произвести про-

верку и, если необходимо, регулировку сходимости передних колес

и подтяжку деталей подвески.

Регулировка схода колес

В результате естественного износа в шарнирах передней под-

вески и рулевой трапеции образовываются повышенные люфты, что

приводит к нарушению схода колес и неправильному износу шин.

На сход колес влияют в первую очередь повышенные люфты

в шарнире маятникового рычага и шарнирах рулевых тяг, а также

в пальцах стоек и подшипниках колес.

Для поддержания стабильного схода колес следует системати-

чески проверять состояние шарниров и устранять неисправности

путем регулировок или заменой изношенных деталей.

Перед проверкой и регулировкой схода убедитесь в отсутствии

повышенных люфтов в шарнирах подвески и рулевой трапеции,

а также проверьте регулировку подшипников колес и давление

воздуха в шинах.

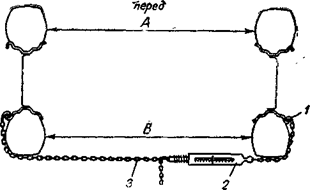

Установите автомобиль на смотровую яму или эстакаду в поло-

жение езды по прямой. При отсутствии ямы или эстакады можно

использовать ровную горизонтальную площадку.

Наиболее правильные результаты схода колес можно получить

при условии, если расстояние от нижней трубы подвески до опорной плоскости колес равно 254 мм и стяжке колес сзади с уси-

лием 10±0,5 кг. Стяжка колес имитирует движение автомобиля, при котором

выбираются все люфты в подвеске и рулевых тягах.

Для проверки схода используются раздвижная линейка с деле-

ниями и приспособление для стяжки колес. Линейка для проверки

схода не должна иметь упругих элементов.

Приспособление для стяжки колес состоит из пружинного дина-

мометра с пределами измерений от 2 до 20 кг и двух цепочек

желательно с мелкими звеньями (рис. 59). На концах цепочек

должны быть крючки для зацепа за отбортовку диска колеса.

При отсутствии динамометра можно воспользоваться пружи-

ной, работающей на растяжение, предварительно замерив ее длину

при растяжении грузом 10±0,5 кг.

После установки стяжки рекомендуется для выборки зазоров

повернуть рулевое колесо вправо на 50—60°, а затем влево до

установки колес для прямолинейного движения. Для сохранения

стабильного размера 254 мм рекомендуется между нижней трубкой

подвески и опорной плоскостью колес установить деревянные или

металлические подставки.

Замеры схода производите на высоте 180 мм от плоскости опоры

колес, при этом наконечники линейки должны упираться в сред-

нюю часть выступов боковин шин.

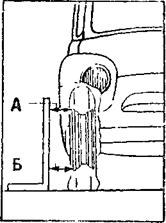

Сход колес должен быть такой, чтобы размер А между шинами

спереди был на 1—3 мм меньше размера В сзади (рис. 59).

Разность между размерами В — А=1 = 3 мм.

При проверке оптическими приборами угол схода колес должен

быть от +8' до +23'.

Рис. 59. Проверка схода передних колес со стяжкой:

1 — крючок; 2 — динамометр. 3 — цепь.

Если разность размеров не соответствует указанным, отпустите

стяжные хомуты поперечной тяги (рис. 60) и, вращая тягу, пе-

риодически проверяйте сход колес.

После достижения указанной разности размеров затяните

гайки болтов стяжных хомутов и еще несколько раз проверьте

сход колес.

Развал колес обеспечивается конструктивным выполнением де-

талей подвески и в эксплуатации не регулируется, но при необхо-

димости может быть проверен.

Перед проверкой угла развала передних колес нужно убедиться,

что подшипники ступиц и схождение колес отрегулированы пра-

вильно, отсутствуют ненормальные люфты в пальцах стоек, а также

давление воздуха в шинах соответствует указаниям инструкции.

Для проверки угла развала колес установите ненагруженный

автомобиль на ровном горизонтальном полу. Затем, вывесив на

домкрате поочередно передние колеса, проверьте биение ободов

(по наружным кромкам закраин) и установите колеса так, чтобы

места ободов, имеющих равное биение, находились бы в вертикаль-

ной плоскости. Установите колеса в положение, соответствующее

прямолинейному движению и опустите их на пол, при этом нижняя

труба подвески должна быть параллельна уровню пола.

Далее установите рядом с колесом угольник (рис. 61) так,

чтобы его вертикальная линейка находилась в одной плоскости

с осью цапфы.

Угол развала колес определяется по разности размеров Б—А

или А—Б между угольником (отвесом) и кромкой обода.

Если разность замеров находится в пределах 6 мм (±1°), то

угол развала колеса считается нормальным. Если развал выше

указанной величины, то это указывает на повышенный износ вту-

|

|

|

|

Рис. 60 Регулировка схода

колес

Рис 61 Проверка угла развала

колес

лок шкворней, втулок рычагов или погнутость рычагов подвески

и необходимость их замены.

Максимально допустимым люфтом в шкворневом соединении

является люфт, соответствующий диаметральному зазору между

шкворнем и втулками 0,4 мм.

Люфт шкворней определяется по величине качания нижнего

обреза тормозного щита по отношению к стойке.

Максимально допустимое отклонение тормозного щита должно

быть не более 0,8 мм.

Регулировать развал с помощью компенсационных шайб стойки

запрещается.

Дата добавления: 2019-02-12; просмотров: 340; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!