Сезонный уход — один или два раза в год

1. Осенью и весной замените масло в двигателе и коробке

передач.

2. Осенью промойте чистым бензином бензиновый бак.

3. Осенью прочистите и промойте отопительную установку, про-

верьте ее работу Для лучшего обогрева кузова рекомендуется

снять резиновый коврик туннеля пола

4. Осенью тщательно проверьте систему зажигания во избежа-

ние затруднений при пуске холодного двигателя зимой.

5. Осенью и весной измените плотность электролита, если это

требуется по условиям эксплуатации.

6. Произведите осмотр тормозов и тормозной системы, при необ-

ходимости, разберите, очистите от грязи и промойте всю систему.

7. Раз в год или после пробега 24 000 км снимите стартер, гене-

ратор и реле-регулятор и направьте в мастерскую для проверки

и регулировки.

Уход за автомобилем по мере надобности

По мере надобности производите операции, периодичность ко-

торых не зависит от пробега автомобиля, но проведение которых

не следует откладывать. К таким операциям относятся:

1. Мойка шасси и кузова автомобиля.

2. Чистка двигателя. При движении по пыльным дорогам дви-

гатель воздушного охлаждения быстро покрывается слоем пыли,

которая препятствует нормальному охлаждению.

Особенно опасно подтекание масла, так как пыль, прилипая и

пригорая, образует теплоизоляционную корку, вызывает перегрев

двигателя, потерю мощности, увеличенный расход топлива и уси-

ленный износ деталей.

|

|

|

Содержите двигатель в чистоте, продувайте его сжатым возду-

хом, промывайте водой из шланга, протирайте тряпкой или про-

мывайте кистью, смоченной в керосине или бензине, после чего

насухо протрите.

3. Проверка и регулировка зазоров в приводе клапанов при

обнаружении повышенных стуков. Слабые стуки неприятны, но

не опасны.

4. Регулировка натяжения ремня вентилятора при его прогибе

выше нормы (12—15 мм).

5. Проверка уровня топлива в карбюраторе при обнаружении

ненормальностей в работе

6. Регулировка малых оборотов холостого хода карбюратора

при неустойчивой его работе на этом режиме.

7. Чистка и проверка контактов прерывателя при перебоях в ра-

боте двигателя, вызванных неисправностью контактов.

8. Чистка и проверка свечей при перебоях в работе двигателя,

но исправном прерывателе-распределителе.

9. Проверка и подрегулировка механизма переключения пере-

дач при плохом включении одной из передач.

10. Регулировка рулевого механизма, с появлением увеличен-

ного люфта рулевого колеса при исправных шарнирах рулевых

тяг и маятниковом рычаге.

11. Проверка и регулировка схождения передних и задних колес при неравномерном износе шин.

12. Разборка амортизаторов и замена жидкости при обнаруже-

нии неисправности.

|

|

|

13. Уменьшение хода педали тормоза путем резких торможений

14. Регулировка ручного привода тормоза при слабом его

действии.

15. Очистка системы питания отопительной установки при не

нормальной ее работе

КРАТКОЕ ОПИСАНИЕ КОНСТРУКЦИИ И УКАЗАНИЯ

ПО ЭКСПЛУАТАЦИИ И УХОДУ

СИЛОВОЙ АГРЕГАТ

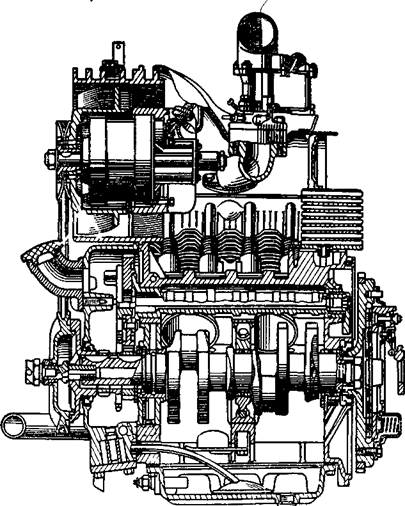

Силовой агрегат автомобиля представляет собой компактную

конструкцию, включающую двигатель, сцепление, коробку передач

и главную передачу с дифференциалом. Четырехтактный бензино-

вый верхнеклапанный, V-образный двигатель имеет четыре отдель-

ных цилиндра, укрепленных на картере попарно под углом 90°

(см. рис. 18 и 20).

Охлаждение двигателя воздушное, от осевого вентилятора, рас-

положенного в развале цилиндров.

Рабочее колесо насажено на вал генератора, который закреплен

в расточке направляющего аппарата вентилятора.

ДВИГАТЕЛЬ

Картер двигателя туннельного типа, отлитый из магниевого

сплава, является основной корпусной деталью двигателя. Сплош-

ные боковые стенки вместе с передней, задней и внутренней попе-

речной перегородками придают картеру необходимую жесткость.

Во внутренней перегородке расточена постель для разборной

опоры среднего коренного подшипника коленчатого вала. Опора

среднего подшипника фиксируется стяжным болтом.

|

|

|

Передний и задний коренные подшипники коленчатого вала

неразъемные. Задний запрессован непосредственно в стенку кар-

тера и фиксируется стопором, а передний — в переднюю опору и

фиксируется штифтом. Коренные подшипники коленчатого вала

изготовлены из специального алюминиевого сплава. Выше расточек

под коренные подшипники в передней и задней стенках картера

расточены опоры под распределительный вал.

В верхней части картера расточены четыре отверстия, располо-

женные попарно под углом 90°, в которые устанавливаются ци-

линдры. Цилиндры и их головки крепятся шпильками, ввернутыми

в картер двигателя.

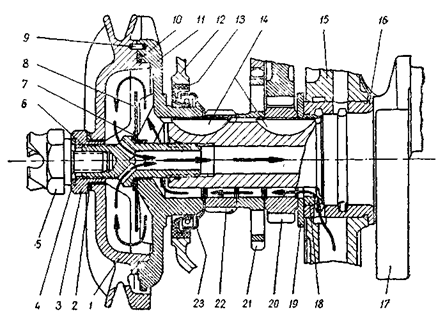

Рис. 18. Продольный разрез двигателя.

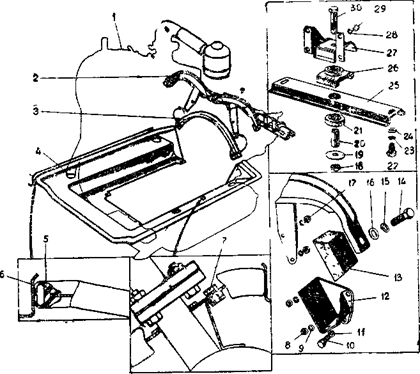

Рис 19 Подвеска силового агрегата и брызговик двигателя:

] — силовой агрегат 2 — поперечина передней опоры 3 — скоба 4 — брызговик 5 —

уплотнитель брызговика, 6 — стенка пола моторного отсека, 7 — болт крепления брыз-

говика к глушителю 8 —гайка 9—шайба, 10 — болт 11 — шайба, 12 — кронштейн

передней опоры 13 — подушка передней опоры 14 — болт, 15 — шайба пружинная,

16 —шайба, 17 — гайка, 18 — гайка самоконтрящаяся 19 — шайба, 20 — втулка, 21 —

подушка задней опоры нижняя, 22 — болт 23 — шайба пружинная 24 — шайба 25 —

поперечина задней опоры 26 — подушка задней опоры верхняя 27 — кронштейн 28 —

шайба пружинная 29 — ганка 30 — болт

|

|

|

В восьми расточенных приливах картера установлены толкатели.

Цилиндры отлиты из чугуна с повышенным содержанием фос-

фора (до 0, 6%); взаимозаменяемы.

Для обеспечения зазора между поршнем и цилиндром в преде-

лах 0, 04—0, 06 мм поршни подбираются к цилиндрам по цвету крас-

ки, нанесенной на цилиндре и поршне

По верхнему торцу цилиндр уплотняется за счет пояска на го-

ловке цилиндров и проточке на торце цилиндра.

В нижней части уплотнение осуществляется картонной про-

кладкой (марки Б-0,3).

Поршни изготовлены из жаропрочного алюминиевого сплава,

луженые, имеют вогнутую форму донышка.

На головке поршня проточены три канавки под поршневые

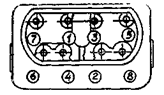

Рис. 20 Кривошипно-шатунный и газораспределительный механизмы

1 — картер двигателя, 2 — прокладка 3 — цилиндр 4 — поршень, 5 — палец, 6 — кольца

маслосъемные 7 — кольца компрессионные, 8 — футорка свечи, 9 — штифт футорки, 10 —

седло клапана 11 — свеча 12— клапан выпускной 13 — направляющая клапана 14 — го-

ловка цилиндров 15 — гайка головки 16 — пружина 17 — маслоотражательный стакан,

18 — наконечник провода 19 — провод к свече 20 — кронштейн проводов 21 — тарелка

пружины 22 — сухари 23 — наконечник стержня выпускного клапана 24 — коромысло,

125— валик коромысел 28 — крышка клапанной коробки, 27 — контргайка 28 — винт регулировочный 29 — гайка крышки 30 — прокладка крышки 31 — спецгайка головки, 32 —

'кожух штанги 33 — штанга толкающая 34—пружина сальника, 35 — сальник, 36 — тол-

катель 37 — вал балансирный 38 — распределительный вал 39 — коленчатый вал, 40 —

шплинт, 41 —гайка, 42 — крышка шатуна 43- болт, 44 — вкладыш шатуна, 45 — шатун

кольца: две верхних — компрессионные, нижняя — для двух масло-

съемных колец скребкового типа. Юбка поршня выполнена овальной, по специальной эпюре. Ось отверстия под поршневой палец

смещена на 1, 5 мм от диаметральной плоскости поршня. На днище

поршня набита стрелка, для правильного расположения смещения

оси пальца, при монтаже стрелка должна быть обращена в сторону

шкива вентилятора.

На днище клеймится также литер группы поршня по размеру

диаметра. При установке в двигатель подбирается комплект порш-

ней с разницей в весе не более 3 г. По диаметру отверстия для

пальца поршни сортируются на 4 группы, обозначенные краской на

бобышке отверстия, под палец.

Поршневые кольца изготовлены из специального чугуна. Верх-

нее компрессионное кольцо хромированное, нижнее — луженое. На

внутренней цилиндрической поверхности компрессионных колец

выполнена прямоугольная фаска. При постановке на поршень

кольца устанавливаются фаской вверх

Маслосъемных колец по два в канавке. По высоте маслосъемное колесо одинаково с компрессионным. На наружной поверх-

ности каждого маслосъемного кольца выполнена прямоугольная

фаска, которая при монтаже колец должна быть обращена вниз.

Монтажный зазор в замке колец, сжатых в цилиндре, должен

быть 0, 25—0, 55 мм.

Поршневые пальцы — стальные, плавающие, закалены и поли-

рованы. Длина пальца 61 мм.

От осевого перемещения пальцы фиксируются пружинными сто-

порными кольцами.

Шатуны — стальные, кованые, двутаврового сечения. В верх-

нюю головку шатуна запрессована бронзовая втулка, изготовлен-

ная из ленты толщиной 1 мм. После запрессовки втулка правится

гладкой брошью. По размеру диаметра втулки шатун маркируется

у головки цветовым индексом. Подбор пальца к верхней головке

шатуна производится в соответствии с цветной маркировкой ин-

дивидуально, методом проталкивания протертого замшевой салфет-

кой пальца через протертую насухо головку шатуна под неболь-

шим усилием. Допускается подбор пальцев к шатуну из смежных,

групп. Операция должна выполняться опытными работниками при

температуре, близкой к комнатной (15—25°С).

Нижняя головка шатуна разъемная, с тонкостенными взаимозаменяемыми вкладышами. Крышка нижней головки шатуна не

взаимозаменяема. При сборке крышки со стержнем шатуна цифры

на их приливах у разъема нижней головки (указывающие номер

цилиндра) должны располагаться с одной стороны. Гайки шатунных болтов затягиваются усилием 3, 2—3, 6 кгм и шплинтуются

Использование старых шплинтов запрещается.

На стержне шатуна нанесен номер детали. При установке на

двигатель шатун должен быть обращен номером в сторону шкиве

вентилятора.

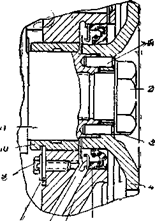

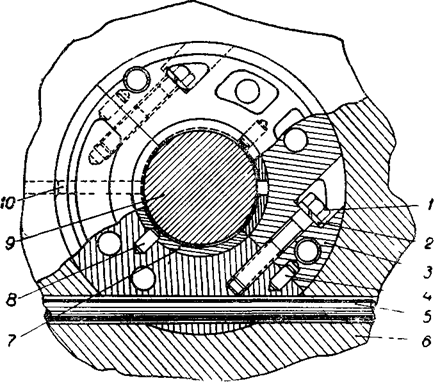

Рис. 21. Центрифуга и передний коренной подшипник коленчатого вала

1 — крышка центрифуги (шкив), 2 — кольцо уплотнительное, 3 — гайка 4 — кольцо уплот-

нительное, 5 — храповик, в — болт специальный, 7 — шайба, 8 — маслоотражатель, 9 —

штифт, 10 — кольцо уплотнительное, 11 — корпус центрифуги, 12 — крышка шестерен газо-

распределения, 13 — сальник, 14 — шпонки, 15 — опора подшипников, 16 — подшипник

передний, 17 — коленчатый вал, 18 — кольцо упорное 19 — шайба упорная, 20 — шестерня

ведущая газораспределения, 21 — шестерня ведущая балансирного вала; 22 — шестерня

привода валика масляного насоса и распределителя зажигания, 23 — маслоотражатель.

Стрелками указан путь масла

Коленчатый вал трехопорный, литой из высокопрочного чугуна,

динамически сбалансирован вместе с маховиком, механизмом сцеп-

ления и корпусом центрифуги.

Разъемный подшипник средней коленной шейки вместе со сред-

ней опорой монтируются на коленвал до постановки в картер.

Усилие затяжки болтов средней опоры 2—2,5 кгм.

Передняя и задняя шейки коленчатого вала уплотнены масло-

отражателями и резиновыми взаимозаменяемыми сальниками. На

заднем торце коленчатого вала на четырех штифтах установлен

маховик, крепящийся к валу специальным болтом с контрящей

шайбой. Болт имеет расточку, в которой установлен подшипник

первичного вала коробки передач. Болт маховика затягивается

динамометрическим ключом с моментом затяжки 32±3 кгм. После

установки коленчатого вала его осевой разбег должен быть в пре-

делах 0, 04-0, 265 мм и биение наружного торца маховика —

не более 0, 30 мм на максимальном диаметре.

Рис. 22 Опора среднего коренного подшипника (вид со стороны носка колен-

чатого вала)

1 — болт стяжной 2— шайба, 3 — опора верхняя 4 — штифт опоры, 5 —болт фиксирую-

щий, 6 — опора нижняя, 7 — вкладыши, 8 — штифт вкладыша, 9 — коленчатый вал, 10 —

канал подвода смазки к подшипнику

Головка цилиндров имеет развитые ребра охлаждения, отли-

вается из алюминиевого сплава, взаимозаменяема, общая на два

цилиндра.

В головку запрессованы металлокерамические втулки клапа-

нов и седла клапанов, выполненные из специального чугуна. В от-

верстия под свечи заворачиваются бронзовые футорки, фиксируе-

мые штифтами. В головку запрессованы также кожуха штанг и

маслоливная трубка.

Перед установкой футорок, направляющих и седел клапанов

головка должна быть нагрета до 200—220°С.

Затяжку гаек крепления головки цилиндров производите толь-

ко на холодном двигателе в порядке и с усилием, указанным

на рис. 24 (торцовым ключом с диаметром головки не более 23 мм).

Механизм газораспределения — верхнеклапанный, приводится

в действие от распределительного вала при помощи толкателей,

штанг и коромысел.

|

|

Распределительный вал—двухопор-

ный, стальной, приводится во вращение

парой цилиндрических косозубых ше-

стерен.

Ведущая шестерня стальная, ведо-

мая — из магниевого сплава; боковой

зазор при монтаже не более 0,075 мм

(в процессе работы зазор может уве-

личиваться до 0,2 мм).

| Рис 23 Задний коренной под- 1 — штифт, 2 — болт крепления ма- |

Для правильной установки фаз

газораспределения на шестернях вы-

биты метки «О», которые должны быть

совмещены. Внутри распределитель-

ного вала размещен вал балансирного

механизма с противовесами; он при-

водится во вращение парой цилиндри-

ческих шестерен, установленных также

по меткам «О» с боковым зазором в

пределах 0,08—0,20 мм (в процессе

работы зазор не должен быть более

0,35 мм).

, Осевой люфт балансирного валика

в распределительном должен быть в

пределах 0,4—1,0 мм (компенсируется

установкой регулировочной прокладки под противовес).

|

|

Осевое перемещение распределительного вала ограничивается

, задним буртом фланца и упором с пружиной, установленными в

крышке распределительных шестерен. Пружина упора прижи-

мается корпусом маслозаливной гор-

ловины.

| Рис 24. Порядок затяжки гаек В процессе эксплуатации подтяжку |

Толкатели — плунжерного типа, ли-

тые, чугунные, с отбеленной рабочей

поверхностью. Толкатели выпускных

клапанов первого и второго цилиндров

(первая пара со стороны вентилятора)

имеют четыре отверстия на цилиндри-

ческой поверхности: одно вверху, для

выема толкателя, второе — в про-

точке, для подвода масла через штан-

ги в головку цилиндров к коромыс-

лам и два внизу для слива масла, сте-

кающего по кожухам толкателей с го-

ловки. Вставка этих толкателей имеет

центральное сверление. Все остальные толкатели не имеют отвер-

стия в проточке, вставки с торца у них глухие.

При монтаже обратить внимание на наличие четвертого сверле-

ния у толкателей выпускных клапанов I и II цилиндров.

| 55 |

Штанги толкателей — дюралюминиевые трубки с напрессован-

ными стальными наконечниками. В наконечниках просверлены

отверстия для прохода смазки.

Штанги толкателей выпускных клапанов первого и второго ци-

линдров имеют деревянные вставки для уменьшения периода

подачи масла к коромыслам. Для отличия эти штанги имеют

накатку, при монтаже их нельзя путать с другими штангами.

|

|

Коромысла клапанов — стальные, кова-

ные, с регулировочным винтом и контргай-

кой. Различают правое и левое коромысло,

устанавливаемые попарно.

Валик коромысел клапанов — стальной,

полый, со сверлениями под коромыслами

выпускных клапанов—для подвода смазки.

Клапаны — подвесные, расположены в

головке цилиндров. Диаметр головки впу-

скного клапана 29 мм, выпускного—26,5 мм.

Угол наклона рабочей фаски клапанов

45°.

| Рис. 25. Порядок затяжки |

На стержни выпускных клапанов сверху

одевается наконечник с торцом высокой

твердости, так как выпускные клапаны из-

готовлены из некалящейся жаропрочной

стали. Между тарелками и пружинами

клапанов установлены стаканы пружин,

ограничивающие попадание масла на

стержни клапанов.

Кожухи штанг и трубка маслосливная представляют собой

стальные трубки, запрессованные в головку цилиндров.

Уплотнение кожухов штанг на картере двигателя производится

резиновыми уплотнителями, которые поджимаются пружинами.

Маслосливная трубка уплотняется резиновой прокладкой. Резино-

вые уплотнения устанавливаются вместе с головкой, при этом

необходимо следить за тем, чтобы не было перекоса трубок.

Крышка распределительных шестерен — литая из магниевого

сплава. На верхней части крышки монтируется направляющий

аппарат вентилятора.

С правой стороны монтируется бензонасос и распределитель за-

жигания. В нижней части крышки расположены масляный насос

и редукционный клапан. От нагнетательной полости масляного

насоса просверлено отверстие диаметром 1,2 мм для смазки масля-

ной струей шестерен привода валика насоса. При разборках необ-

ходимо следить, чтобы это отверстие не засорялось.

Фиксация крышки относительно картера двигателя осуще-

ствляется двумя цилиндрическими штифтами. Крышка крепится

к картеру через уплотнительную прокладку десятью болтами, за-

тяжку которых необходимо производить равномерно в порядке,

указанном на рис. 25.

Дата добавления: 2019-02-12; просмотров: 298; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!