СИСТЕМА ПИТАНИЯ КАРБЮРАТОРНОГО ДВИГАТЕЛЯ

45

|

|

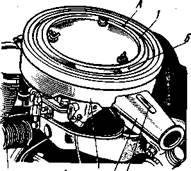

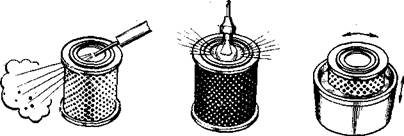

Рис. 37. Воздушный фильтр автомобиля ВАЗ-2101:

/ — крышка; 2 — стрелка; 3 — патрубок для забора воздуха в летний период; 4 — корпус фильтра; 5 — патрубок для забора воздуха, подогретого от выпускного трубопровода в зимний период; А и Б— метки (А—синяя — питание воздухом летом; Б — красная — питание воздухом зимой)

Воздушный фильтр необходимо периодически

прочищать и вновь заправлять маслом. Напри

мер, воздушные фильтры двигателей автомоби

лей ЗИЛ-431410, ГАЗ-24-10 очищают изнутри

от грязи, масла и отстоя. Фильтрующий элемент

промывают в чистом керосине или бензине, про

сушивают сжатым воздухом, смачивают чистым ^ *. \ з г

маслом для двигателя и дают стечь маслу.

В ванну фильтра до установленного уровня за

ливают такое же масло. Затем фильтрующий элемент ставят на место.

ТО воздушных фильтров автомобилей ВАЗ другой конструкции заключается в замене сухого фильтрующего элемента через каждые 20 тыс. км пробега. При эксплуатации автомобилей на очень пыльных дорогах менять фильтрующие элементы рекомендуется чаще. В воздушных фильтрах предусмотрена сезонная регулировка. Летом необходимо ставить крышку / фильтра так, чтобы соответствующая цветная метка А или Б на крышке была расположена против стрелки 2 (рис. 37).

ТО топливных фильтров состоит в периодическом сливе отстоя грязи и воды и промывке фильтрующего элемента в керосине, бензине или ацетоне с последующей продувкой сжатым воздухом.

|

|

|

ТО топливного насоса должно обеспечить надежную подачу насосом топлива от бака к карбюратору. Важное значение имеет подача насоса, максимальное давление нагнетания, разрежение при всасывании топлива и герметичность клапанов насоса.

По мере изнашивания деталей топливного насоса и его засорения постепенно уменьшается давление на всасывающей и напорной линиях, появляются неисправности в впускных и выпускных клапанах насоса.

ТО топливного насоса включает: периодическую очистку наружной поверхности от грязи и масла; промывку сетчатого фильтра; проверку крепления насоса к двигателю; проверку винтов крепления крышки насоса; проверку давления и разрежения, создаваемых насосом; проверку герметичности клапанов и подачи насоса.

Проверку давления и плотности клапанов топливного насоса можно проводить непосредственно на двигателе. Более полный контроль осуществляют на специальных приборах со снятием насоса с двигателя.

Проверку топливного насоса на двигателе можно провести с пуском или без пуска двигателя. При пуске двигателя можно использовать прибор мод. 527Б или манометр со шкалой до 0,1 МПа. Насос отключают от карбюратора (питание карбюратора топливом может осуществляться от дополнительного бачка самотеком или из поплавковой камеры), манометр подсоединяют к топливопроводу, отсоединенному от карбюратора. Пускают двигатель и добиваются устойчивой его работы с минимальной частотой вращения коленчатого вала. Для исправного насоса избыточное давление должно быть 0,02 .. .0,03 МПа. Определив давление, создаваемое насосом, двигатель останавливают. Показания давления на шкале манометра

|

|

|

/ 4 Ь

ДВИГАТЕЛЬ

должны сохраняться не менее 10 с. Допускается уменьшение давления не более чем на 0,005 МПа. Более быстрое падение давления свидетельствует о неисправности клапанов насоса.

Проверка топливного насоса на двигателе без его пуска заключается в следующем. Необходимо отвернуть топливопровод, идущий к карбюратору, подвести стеклянную банку к свободному концу топливопровода. При нажатии на рычаг ручной подкачки топливо должно подаваться толчками, без пены. Наличие пены является следствием подсоса воздуха.

Для определения разрежения, создаваемого насосом, необходимо вакуумметр подключить к впускному штуцеру насоса. При вращении коленчатого вала двигателя стартером измерить давление, которое должно соответствовать указанному в технических условиях. Разрежение ниже нормы может быть результатом негерметичности впускного клапана и повреждения прокладки крышки (стакана отстойника) насоса.

|

|

|

Более полная проверка насоса проводится прибором, позволяющим проверить подачу, максимальное давление, герметичность клапанов. У пружин насоса можно оценить упругость и сопоставить с данными технических условий..

При проведении ТО системы питания карбюраторных двигателей необходимо строго соблюдать правила техники безопасности. Они заключаются в основном в недопущении работы с открытым огнем, в предотвращении искрообразования, недопустимости курения при ТО.

Отдельное помещение, предназначенное для ТО приборов системы питания, должно быть оборудовано приточно-вытяжной вентиляцией. Осветительная арматура в этом помещении должна иметь закрытое и взрывобезопасное исполнение. Стенды и приборы с электроприводом для испытания системы питания должны быть заземлены и исправны. Все приборы, поступившие на испытание и регулировку, должны быть установлены на-специальных подставках и надежно закреплены. При испытании приборов недопустимо подтекание топлива в топливопроводах и соединительных устройствах.

|

|

|

Во время испытания приборов системы питания не допускается распыливание и загрязнение окружающей среды парами топлива. Инструмент, используемый при ТО, должен содержаться в исправном состоянии.

СИСТЕМА ПИТАНИЯ ДИЗЕЛЯ

Основные неисправности системы питания дизеля

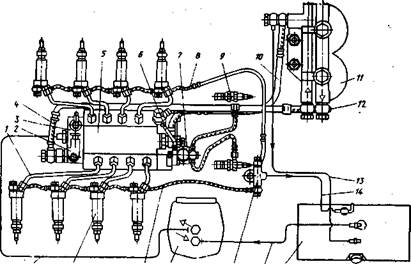

Одной из главных задач ТО системы питания дизелей является обеспечение надежности работы топливоподающих механизмов, входящих в систему питания двигателей топливом. Она должна обеспечивать очистку топлива и равномерное распределение его по цилиндрам двигателя строго дозированными порциями. Система, показанная на рис. 38, состоит из топливного бака 15 (баков), фильтра 18 грубой очистки, топливоподкачивающего насоса 3 низкого давления, фильтра // тонкой очистки, топливного насоса5высокого давления, форсунок 20, топливопроводов высокого и низкого давления. Топливо из бака 15 через фильтр 18 грубой очистки засасывается топливоподкачивающим насосом 3 и через фильтр 77 тонкой очистки по топливопроводам низкого давления 16, 21, 4 и 12 подается к топливному насосу 5 высокого давления. Этот насос распределяет топливо по трубопроводам / высокого давления к форсункам 20. Избыточное топливо вместе с попавшим в систему воздухом через перепускной клапан топливного насоса 5 и

СИСТЕМА ПИТАНИЯ ДИЗЕЛЯ

41

Ю 15

Ряс. 38. Схема системы питания двигателя КамАЗ-740-10:

/ — топливопровод высокого давления; 2 — ручной топлнвоподкачивающий насос; 3 — топливопод-качивающий насос низкого давления; 4 — топливопровод к фильтру тонкой очистки; 5 — топливный насос высокого давления; 6 — топливопровод к электромагнитному клапану; 7 — электромагнитный клапан; 8, 14 и 19 — сливной дренажный топливопровод форсунок правого ряда; 9 — факельная свеча; 10 — дренажный топливопровод насоса высокого давления; // — фильтр тонкой очистки топлива; 12 — подводящий топливопровод к иасосу высокого давления; 13 — дренажный топливопровод фильтра тонкой очистки топлива; 15 — топливный бак; 16 — топливопровод к фильтру грубой очистки; П — тройник; 18 — фильтр грубой очистки топлива; 20 — форсунка; 21 — подводящий топливопровод к насосу низкого давления

клапан-жиклер фильтра // по дренажным топливопроводам 10 и 13 возвращается в топливный бак 15. Топливо, просочившееся через зазор между корпусом распылителей и иглой, сливается в бак через сливные топливопроводы 8, 14 и 19.

Основными неисправностями подачи топлива в системе питания являются:

нарушение герметичности системы, проявляющееся в подсосе воздуха на участке от бака до топливоподкачивающего насоса, что обычно вызывает неустойчивую работу двигателя;

недостаточная подача топлива к форсункам, что сказывается на уменьшении мощности двигателя, неустойчивой и неравномерной его работе, значительной вибрации, резком затруднении пуска двигателя и останове двигателя при переходе на режим с малой частотой вращения коленчатого вала;

нарушение дозировки, равномерности и моментов начала подачи топлива секциями топливного насоса высокого давления;

засорение сопловых отверстий в корпусах распылителей форсунок прочными коксовыми отложениями, снижающими их пропускную способность, износ сопловых отверстий и изменение давления впрыскивания;

износ прецизионных деталей насоса высокого давления (плунжеров, гильз плунжеров, нагнетательных клапанов);

нарушение регулировок топливоподающих механизмов.

Нарушение герметичности системы питания обнаруживают тщательным осмотром топливопроводов и их соединений на участке разрежения. Следует иметь в виду, что место подтекания топлива при неработающим двигателе может быть местом подсасывания воздуха при работе двигателя.

44 / ДВИГАТЕЛЬ

Причинами недостаточной подачи топлива могут быть: попадание воздуха в систему топливоподачи; засорение фильтрующих элементов топливных фильтров и фильтров форсунок; неисправность топливоподкачивающего насоса.

Признаками неисправности системы являются: чрезмерное повышение или понижение давления; уменьшение расхода топлива через форсунки. Для некоторых двигателей в руководстве по эксплуатации указываются нормируемые значения давления и расхода топлива. После подсоединения через тройник контрольного манометра к одной из форсунок, пуска двигателя и работы на определенной частоте вращения коленчатого вала определяют давление топлива перед форсункой.

Повышенное давление свидетельствует о засорении фильтра форсунки. Пониженное давление может быть при подсосе воздуха или засорении топливных фильтров грубой и тонкой очистки.

Если после проверки и очистки всех фильтров подача топлива остается недостаточной, то причину неисправности следует искать в топливоподкачивающем нососе низкого давления. В этом случае топливоподкачивающий насос снимают, разбирают и осматривают состояние его деталей. Основными причинами снижения давления и подачи топливоподкачивающего насоса поршневого типа являются: увеличение зазора между поршнем и отверстием корпуса насоса, между стержнем толкателя и корпусом; нарушение герметичности клапанов; потеря упругости пружин. Давление, развиваемое насосом, проверяют по манометру, входящему в конструкцию прибора, например, КИ-4801. Давление перед фильтром должно быть не ниже 0,08 ... 0,09 МПа. При меньшем давлении проводят регулировку. Если регулировка не обеспечила повышение давления, то насос заменяют на исправный.

Нарушение дозировки, равномерности и моментов начала подачи топлива секциями насоса высокого давления может быть вызвано износом плунжерных пар и нарушением его регулировки.

При засорении или износе сопловых отверстий в корпусе распылителя форсунки ухудшается качество распыливания топлива. Качество распыливания топлива зависит от давления впрыскивания топлива, устанавливаемого при регулировке упругости пружины форсунки.

Неравномерность изнашивания поверхностей отверстий распылителей объясняется в основном нарушением технологии изготовления распылителей, загрязнением топливных фильтров, нарушением регулировки форсунок и рядом других причин.

Засорение сопловых отверстий распылителей коксовыми отложениями происходит в основном вследствие подтекания топлива из распылителей при неисправной клапанной системе или в результате работы форсунки при пониженном давлении впрыскивания. Засорение или закоксовывание сопловых отверстий приводит к резкому повышению гидравлического сопротивления. В результате может произойти поломка некоторых деталей форсунки. При ТО необходимо проверять состояние сопловых отверстий и проводить их чистку.

При ТО привод управления подачей топлива требует проведения проверки и регулировки.

В систему питания дизелей входит система питания воздухом и выпуска отработавших газов.

Основными неисправностями системы питания дизеля воздухом являются нарушение герметичности соединений впускного тракта от воздушного фильтра к

СИСТЕМА ПИТАНИЯ ДИЗЕЛЯ

4 »

дизелю и засорение воздушного фильтра. При ТО необходимо провести работу по восстановлению герметичности системы и заменить или очистить фильтрующий элемент воздушного фильтра.

Работы, выполняемые при ТО системы питания дизеля

Своевременное выполнение ТО системы питания дизеля обеспечивает ее бесперебойную работу, а также дизеля в целом. При ЕО проверяют уровень и при необходимости доливают топливо в баки.

При ТО-1 осматривают и оценивают состояние приборов систем подачи топлива и питания воздухом; герметичность их соединений и при необходимости устраняют обнаруженные неисправности; контролируют действие привода управления подачей топлива и при необходимости регулируют; сливают отстой из фильтра грубой очистки. В холодное время года отстой из корпуса фильтра сливают ежедневно.

При ТО-2 выполняют следующее: проверяют крепления и герметичность топливных баков, топливоприводов, топливных насосов, фильтров, форсунок; исправность привода управления подачей топлива; проверяют прохождение топлива от бака к форсункам и при необходимости удаляют воздух из топливоподающей системы; после пуска двигателя регулируют частоту вращения коленчатого вала на режиме холостого хода и проверяют работу двигателя; проверяют работу и при необходимости регулируют топливный насос высокого давления и автоматическую муфту опережения впрыскивания топлива, форсунки; проверяют герметичность соединений впускного тракта от воздушного фильтра к двигателю и соединений системы выпуска отработавших газов; снимают и промывают фильтры грубой и тонкой очистки; очищают фильтрующий элемент воздушного фильтра продувкой или промывкой; проверяют фильтрующий элемент опрессовкои сжатым воздухом в воде.

При проведении СО сливают отстой и промывают топливные баки, заменяют

фильтрующий элемент воздушного фильтра, снимают форсунки, очищают их и ре

гулируют, проверяют герметичность соединений системы питания двигателя воз

духом, а также системы выпуска отработавших газов и при необходимости устра

няют негерметичность соединений. При подготовке к зимней эксплуатации снима

ют топливный насос высокого давления и топливоподкачивающий насос, проверя

ют и регулируют их на стендах. —

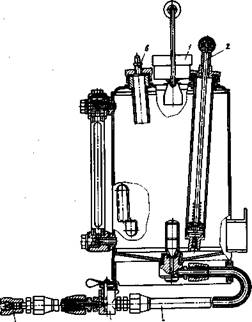

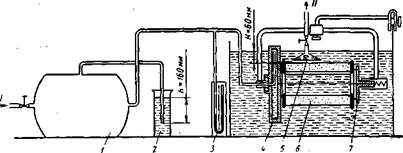

Проверку герметичности системы питания двигателя топливом осуществляют с помощью прибора, показанного на рис. 39. Закрывают кран 4 и заполняют бак прибора топливом объемом 5 ... 6 л. Затем закрывают кран 6 сброса давления и насосом 2 создают в баке прибора давление 0,3 МПа, при этом манометр / не должен показывать падения давления в течение 60 с. Для проверки герметичности проверяемой системы питания двигателя топливом отводящий топливопривод отсоединяют от топливного бака и ставят в него заглушку. Далее отсоединяют подводящий топливопровод от топливного бака и с помощью сменного штуцера 5 соединяют его со шлангом 3 прибора.

При повороте крана 4 топливо из бака прибора течет в систему питания двигателя. Наличие негерметичности где-либо в системе обнаруживается по появлению топлива или пузырьков воздуха. Закрыв кран 4, устраняют неисправность и повторно проверяют систему на герметичность. После устранения неисправностей прибор отсоединяют, а оба топливопровода подсоединяют к баку, пускают двигатель и проверяют его работу.

50

ДВИГАТЕЛЬ

|

|

Рнс. 39. Прибор для проверки герметичности системы питания двигателя топливом:

/ — манометр; 2 — насос; 3 — шланг; 4 и 6 — краны; 5 — сменный штуцер

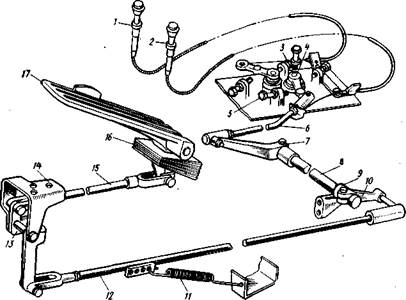

Проверку и регулировку привода

управления подачей топлива (рис. 40)

осуществляют нажатием на педаль 17

до упора ее в болт ограничения хода.

При свободном положении рычаг 4

управления регулятором должен упи

раться в болт 5 ограничения мини

мальной частоты вращения коленча

того вала, а ось нижнего плеча пе

реднего рычага 13 должна совпадать

с осью вращения кабины. Это прове

ряется наклоном кабины в первое по

ложение (42°) при работающем дви

гателе с минимальной частотой вра

щения коленчатого вала на режиме

холостого хода. Частота вращения

коленчатого вала не должна увели

чиваться при наклоне кабины. В про-

5 * ■> тивном случае привод отрегулировать

следующим образом: нажать на нижнее плечо переднего рычага 13 против хода автомобиля до упора его в кронштейн 14;

отрегулировать длину промежуточной тяги 12 так, чтобы рычаг 4 упирался в болт 5;

соединить верхнее плечо переднего рычага 13 тягой 15 с педалью 17, выдержав угол 130° между тягой и подпятником;

нажать на педаль так, чтобы рычаг 4 управления регулятором упирался в болт 3 ограничения максимальной частоты вращения;

вывернуть болт ограничения хода педали до касания с педалью и застопорить. При правильной регулировке привода педаль должна свободно перемещаться, обеспечивая максимальную частоту вращения коленчатого вала двигателя.

ТО воздушного фильтра заключается в том, что корпус фильтра промывают в бензине, дизельном топливе или горячей воде, продувают сжатым воздухом и просушивают. Необходимость обслуживания фильтрующего элемента сигнализируется красным флажком индикатора 2 засоренности (рис. 41) воздушного фильтра, установленного на левом впускном коллекторе. По мере засорения воздушного фильтра углубляется разрежение во впускных трубопроводах (коллекторах) двигателя. При достижении разрежения 0,007 МПа индикатор срабатывает, т.е. красный барабан 2 закрывает окно индикатора и не возвращается в исходное положение после останова двигателя.

Очистка фильтрующего элемента воздушного фильтра может проводиться продувкой или промывкой. Продувку рекомендуют в том случае, когда фильтрующий элемент загрязнен пылью без сажи и его необходимо использовать сразу же после очистки. Для продувки внутрь фильтрующего элемента подают сухой сжатый воздух давлением не выше 0,3 МПа. Струю воздуха направляют под углом к

СИСТЕМА ПИТАНИЯ ДИЗЕЛЯ

51

|

|

Рис. 40. Привод управления подачей топлива двигателя КанАЗ-740.10:

/ — ручка тяги останова Двигателя; 2— ручка тягн управления подачей топлива; 3 — болт ограничения максимальной частоты вращения коленчатого вала; 4 — рычаг управления регулятором; 5 — болт ограничения минимальной частоты вращения коленчатого вала; 6 — тяга; 7 н 10 — рычаги; 8 — поперечный валик; 9 — задний кронштейн; // — оттяжная, пружина; 12— промежуточная (длинная) тяга; 13— передний рычаг; 14 — передний кронштейн; 15 — тяга педали (короткая);

16 — уплотнитель педали; 17 — педаль

поверхности внутреннего кожуха и обдувают фильтрующий элемент до полного удаления из него пыли (рис. 42, а).

Для оценки состояния картона фильтрующего элемента его подсвечивают изнутри лампой и осматривают картон через отверстия наружного кожуха (рис. 42, б). Для удобства фильтрующую штору раздвигают деревянной лопаточкой. При наличии разрывов или других сквозных повреждений картона элемент заменяют.

|

|

Промывка фильтрующего элемента применяется при загрязнении фильтрующего картона пылью, сажей, маслом или топливом. Промывают фильтрующий элемент в теплом (40...50°С) водном растворе моющих средств, например ОП-7, ОП-10, бытового синтетического моющего средства «Новость», из расчета 20 ... 25 г порошка на 1 л воды. Фильтрующий элемент погружают в раствор и промывают в течение 25 ... 30 мин, периодически вращая и перемещая вверх и вниз (рис. 42, в). После чего фильтрующий элемент промывают в чистой воде. Такая промывка фильтрующего элемента рекомендуется не более 3 раз. С учетом очистки сжатым воздухом общее число обслуживании фильтрующего элемента не должно превышать 6 раз.

Рнс. 41. Индикатор засоренности воздушного фильтра:

1 — диск; 2 —красный барабан (индикатор)

52

ДВИГАТЕЛЬ

а ) 5 ) . б)

Рнс. 42. Продувка, освещение ■ промывка фильтрующего элемента воздушного фильтра при ТО

После промывки или продувки фильтрующего элемента его рекомендуется проверить опрессовой сжатым воздухом на отсутствие недопустимых дефектов. Такая проверка позволяет полностью исключить возможность использования в системе питания двигателя поврежденных картонных фильтрующих элементов.

Опрессовку фильтрующего элемента сжатым воздухом проводят в воде. Для этого используют установку, схема которой представлена на рис. 43. Проверку проводят в таком порядке:

фильтрующий элемент 6 устанавливают между крышками 4 и 7 и погружают в ванну на глубину 60 мм от поверхности воды;

для заполнения пор в картоне водой фильтрующий элемент выдерживают в ванне в течение 5 ... 10 мин;

вовнутрь фильтрующего элемента подается воздух под давлением 1,60 кПа. Это давление устанавливается и поддерживается постоянным жидкостным клапаном 2, трубка которого погружена в воду на 160 мм. Во избежание разрушения фильтрующей шторы элемента давление воздуха даже кратковременно не должно превышать 2 кПа;

медленно поворачивают фильтрующий элемент и обращают внимание на выделение пузырьков воздуха с его наружной стороны;

Дата добавления: 2019-01-14; просмотров: 844; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!