Выбор времени нагрева и выдержки

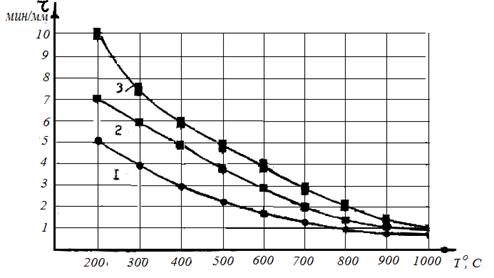

Время нагрева детали до требуемой температуры зависит от типа печи, теплопроводности металла, формы, размеров сечения, от порядка укладки их в печи. Время нагрева и выдержки для деталей из углеродистой стали можно определить по графику (рисунок 8.3).

Рисунок 8.3 – Нормы времени нагрева и выдержки углеродистой стали

(мин/1мм толщины) для образцов формы: 1 –цилиндрической,

2, – квадратной, 3 – плоской

Определение скорости охлаждения

Скорость охлаждения оказывает большое влияние на превращения в стали, на получаемую структуру и свойства. Влияние скорости охлаждения на процесс перестройки можно проследить по диаграмме изотермического распада аустенита (рисунок 8.4).

Рисунок 8.4 – Диаграмма изотермического распада аустенита:

1 – линия начала распада аустенита, 2 – линия конца распада аустенита;

М  – начало образования мартенсита, М

– начало образования мартенсита, М  – конец образования мартенсита,

– конец образования мартенсита,

– вектор критической скорости охлаждения

– вектор критической скорости охлаждения

Если охлаждать углеродистую сталь в интервале температур 400–600ºС со скоростью менее 100°С/с, то углерод будет выходить из кристаллической решетки в виде пластин цементита, которые успевают вырасти, пластины цементита чередуются с пластиками феррита (малоуглеродистый раствор углерода в Feα). Полученная структура называется сорбит закалки – это смесь Ф + Ц (HRC≈30). При увеличении скорости охлаждения до 200°С/с пластины феррита и цементита не успевает вырасти, полученная смесь называется троостит закалки, её твёрдость HRC 45.

|

|

|

Таблица 8.2 – Охлаждающая способность закалочных сред

| Охлаждающая среда | Скорость охлаждения в интервале температур | |

| 650–550°С | 300–200°С | |

| Вода 18°С 28°С 50°С 10% NaCl в воде минеральное масло спокойный воздух мыльная вода | 600 500 100 1200 150 18 30 | 270 270 270 300 30 5 200 |

Увеличение скорости до значений более 250°С/с дает бездиффузионный процесс перестройки аустенита в мартенсит. Наименьшая скорость охлаждения при закалке, при которой в структуре стали образуется мартенсит, называется критической скоростью охлаждения  .

.

Критическую скорость охлаждения определяют для каждой марки стали по диаграмме изотермического распада аустенита. Рассчитав,  подбирают охлаждающую среду. Охлаждающая способность закалочных сред представлена в таблице 8.3.

подбирают охлаждающую среду. Охлаждающая способность закалочных сред представлена в таблице 8.3.

Таблица 8.3 – Типовые режимы термической обработки конструкционной стали

| Марка стали | Предварительная термообработка заготовок | Окончательная термообработка заготовок |

| 30 и 35 | 1. Н, 850…870°, 187НВ 2. Н, 900…950°, 137…197НВ; 3. 3, 840…850, в; 0, 600…630°, 241…207НВ, 0, 540…580° 269…228НВ | З, 840...850° в; О, 540...580°; 269...228НВ |

| 45 | 1. Н, 850...870°; 2I7HВ 3, 820...840°, в; 0, 540…580° 269…228НВ | З, 810...830; в или 840°, м; О, 510…550°; 286...241НВ О, 560...600; 235 НВ |

| 85 | 1. 0Тж. 800…820; 2. Н, 700...780°; 0, 650...680°; 228HВ 3. 3, 780... 790°; в или м 0, 480...520°; | З, 790 м. или в. О,340...380°; 54HRC. О, 480...520°; 48...38HRC О,560...600°, 33...26НRC |

|

|

|

8.6 Содержание отчёта

В отчёт включаются: цель работы, описание назначения и сущности процесса закалки, диаграмма Fе–Fе  С с интервалами закалочных температур, диаграмма изотермического распада аустенита, результаты испытаний (таблица 8.1), выводы.

С с интервалами закалочных температур, диаграмма изотермического распада аустенита, результаты испытаний (таблица 8.1), выводы.

8.7 Вопросы для контроля

8.7.1 Дать определение термообработки.

8.7.2Технология и назначение закалки.

8.7.3 От чего зависит температура нагрева стали при закалке и как её определить?

8.7.4 Как определить время нагрева и выдержки при закалке? От чего они зависят?

8.7.5 Какая скорость охлаждения называется критической?

8.7.6 Что такое мартенсит?

8.7.7 Какие охлаждающие среды применяются при закалке?

8.7.8 Назначение неполной и полной закалки, их отличие.

8.7.9 Как влияет содержание углерода на результаты закалки?

Дата добавления: 2019-01-14; просмотров: 454; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!