СТРУКТУРЫ И СВОЙСТВА CEPЫX, КОВКИХ И

ВЫСОКОПРОЧНЫХ ЧУГУНОВ

(Практическая работа)

7.1 Цель работы

Изучить особенности микроструктуры серых, ковких, высокопрочных чугунов, способы их получения, область применения.

7.2 Задание

7.2.1 Изучить справочные данные. Ознакомиться с устройством и работой приборов используемых в работе.

7.2.2 Провести эксперимент и занести полученные данные в таблицу 7.1.

7.2.3 Написать отчёт.

7.3 Оборудование и материалы на рабочем месте

7.3.1 Металлографический микроскоп МИМ–7.

7.3.2 Комплект микрошлифов чугунов.

7.3.3 Альбом микроструктур.

7.4 План выполнения работы

7.4.1 Изобразить стабильную диаграмму (Fe–Г).

7.4.2 Описать особенности микроструктурного анализа чугунов.

7.4.3 Описать влияние различных факторов на процесс графитизации чугуна.

7.4.4 Описать способы получения серого чугуна.

7.4.5 Описать способы получения ковкого чугуна.

7.4.6 Описать способы получения высокопрочного чугуна.

7.4.7 Рассмотреть под микроскопом нетравленные шлифы различных чугунов.

7.4.8 Рассмотреть под микроскопом после травления микроструктуры серых, ковких, высокопрочных чугунов, зарисовать их схематично, определить тип металлической основы, привести примеры применения. Данные занести в таблицу 7.1.

Таблица 7.1 – Результаты наблюдений

| Группа чугуна | Название чугуна | Схема микроструктуры | Механические показатели | Примеры применения

| |||||

| до | после | НВ, МПа |

|

| |||||

| травления | |||||||||

| Серый | |||||||||

Продолжение таблицы 7.1

| Группа чугуна | Название чугуна | Схема микроструктуры | Механические показатели | Примеры применения | |||

| до | после | НВ, МПа |

|

| |||

| травления | |||||||

| Ковкий | |||||||

| Высоко– прочный | |||||||

7.5 Справочные данные

Чугун – это сплав железа с углеродом, содержащий более 2,14%С. Наибольшее применение в машиностроении получили отливки из серого чугуна. Серый чугун отличается от белого тем, что в нем весь углерод или большая его часть находится в виде графита. Графит виден под микроскопом в форме пластин даже на нетравленном шлифе. Он придает излому серый цвет (это определило его название).

Процесс образования графита в чугуне начинается с появления центров графитизации, вокруг которых растут графитные включения. На процесс графитизации влияют скорость охлаждения и химический состав чугуна. В толстых сечениях отливок, где охлаждение идет медленнее, графита образуется больше. В тонких сечениях охлаждение проходит быстрее и графитизация затруднена.

|

|

|

Процесс графитизации дополнительно регулируют, изменяя химический состав. Например, известно, что кремний способствует процессу графитизации, поэтому в тонкостенных отливках его содержание доводится до 4,5%, а крупные детали отливают из чугуна с меньшим содержанием углерода и кремния.

Марганец способствует образованию цементита Fе  С (отбеливает чугун). Его вводят в чугун до l,3% для увеличения твердости.

С (отбеливает чугун). Его вводят в чугун до l,3% для увеличения твердости.

Фосфор в чугуне увеличивает жидкотекучесть, что очень ценно для тонкостенных отливок, художественного литья.

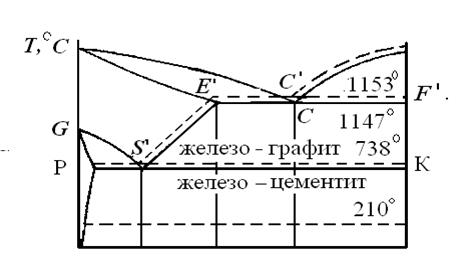

Графитизация чугуна из жидкого состояния проходит согласно диаграмме Fe–С (рисунок 7.1) Сплошные линии – метастабильная диаграмма Fe–Fe  C. Пунктирные линии – стабильная диаграмма Fe–Г. Ниже линии С'Д' образуется первичный графит, по эвтектической линии Е'C'F'–эвтектический графит, по линии S'Е' – вторичный графит. Если при кристаллизации графит не успевает выделиться и образуется цементит, то графитизация может произойти в твердом состоянии в момент распада аустенита, когда из него выделяется цементит. Для этого делает выдержку при 740ºС.

C. Пунктирные линии – стабильная диаграмма Fe–Г. Ниже линии С'Д' образуется первичный графит, по эвтектической линии Е'C'F'–эвтектический графит, по линии S'Е' – вторичный графит. Если при кристаллизации графит не успевает выделиться и образуется цементит, то графитизация может произойти в твердом состоянии в момент распада аустенита, когда из него выделяется цементит. Для этого делает выдержку при 740ºС.

|

|

|

Рисунок 7.1 – Стабильная диаграмма Fe–Ц

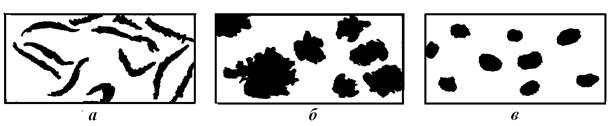

В зависимости от формы графитных включений чугун делится на:

– серый (линейная форма графита);

– ковкий (хлопьевидная форма графита);

– высокопрочный (шаровидная форма графита рисунок 7.2).

Включения графита можно увидеть на нетравленом шлифе.

Рисунок 7.2 – Разновидности чугуна по форме графита на нетравленом шлифе:

а – серый, б – ковкий, в – высокопрочный

Серый чугун

Серый чугун, как и белый, получается непосредственно при заливке чугуна в формы, но охлаждение отливок ведется медленно. При этом цементит, выделившийся из жидкого раствора, распадается с образованием графита: Fe  С→Fe (γ) C + Г. При температуре линии P'S'К' распад цементита проходит по схеме: А→Ф+Ц→Ф + Fe

С→Fe (γ) C + Г. При температуре линии P'S'К' распад цементита проходит по схеме: А→Ф+Ц→Ф + Fe  (C) +Г.

(C) +Г.

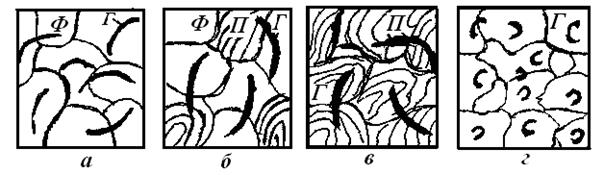

В структуре серого чугуна различают металлическую основу и графитные включения в виде пластин, которые действуют как надрезы в металлической основе.

Металлическая основа чугуна может быть ферритной, феррито–перлитной, перлитной. Ферритный чугун получают при очень медленном охлаждении, когда графит образуется из жидкости, а заканчивается образование графита при распаде цементита, выделившегося из аустенита на линии P'S'К' (рисунок 7.3 а).

|

|

|

Если скорость охлаждения увеличить, то часть цементита не успеет превратиться в графит, чугун будет иметь феррито–перлитную структуру (рисунок 7.3).

При более быстром охлаждении получается перлитный чугун (рисунок 7.3 в). Образованию перлитной основы способствует марганец. С увеличением количества перлита твердость и прочность на разрыв у чугуна увеличивается, а пластичность уменьшается.

Предел прочности на растяжение, на изгиб во многом зависят от количества, размеров и формы графитных включений. Чем они крупнее, тем хуже механические свойства чугуна.

Величину и форму графитных включений можно регулировать модифицированием. Для этого в жидкий металл вводят модификаторы (ферросилиций, силикокальций) которые являются искусственными центрами графитизации. Т.к. их много, то графитные включения получаются мелкие, тонкие, завихренные, равномерно распределенные по сечению детали (рисунок 7.3 г).

Рисунок 7.3 – Микроструктура серого чугуна: а – ферритный;

б – феррито–перлитный; в – перлитный; г – модифицированный.

Маркируется серый чугун по ГОСТ 1412–85 следующим образом: СЧ 30 (СЧ – серый чугун, 30 –  = 300 МПа – временное сопротивление разрыву). Механические показатели и область применения серого чугуна приведены в таблице 7.1.

= 300 МПа – временное сопротивление разрыву). Механические показатели и область применения серого чугуна приведены в таблице 7.1.

Ковкий чугун

Многие детали тракторов, автомобилей, сельхозмашин имеют сложную конфигурацию, в работе подвергаются ударным нагрузкам. Наиболее экономически выгодно изготавливать такие детали литьем. Сталь имеет плохие литейные свойства, деталь получается дорогой. Серый чугун имеет хорошие литейные качества, но линейная форма графита не позволяет материалу работать с ударной нагрузкой. Необходимую вязкость, хорошую сопротивляемость ударной нагрузке имеет ковкий чугун, у которого в ферритной или перлитной основе расположены хлопьевидные включения графита.

Ковкий чугун получают следующим образом. Детали отливают из белого чугуна, затем их укладывают в ящики, засыпают песком и подвергают длительному отжигу. График отжига на ковкий чугун представлен на рисунок 7.4.

Готовые отливки нагревают до температуры 400°С и выдерживают, чтобы из чугуна удалился водород, который препятствует процессу графитизации. Затем температуру повышают до 1000°С и выдерживают при этой температуре 6–8 часов. Во время остановки цементит, входящий в состав ледебурита, распадается на аустенит и графит хлопьевидной формы. При последующем медленном охлаждении чугуна аустенит превращается в механическую смесь – перлит. Этот чугун называют белосердечным (рисунок 7.4.а). Для повышения вязкости перлитный ковкий чугун иногда подвергают сфероидизации, делают II стадию отжига, выдержку при 760 °С. При этой температуре происходит распад аустенита на перлит и графитизация выделившегося из него цементита.

Рисунок 7.4 – Схема ступенчатого отжига на ковкий чугун:

а – перлитный, б – ферритный.

В результате получится ферритная металлическая структура с хлопьевидными включениями графита. Из–за большого количества графита излом детали приобретает тёмный цвет, и чугун называется черносердечным.

Маркируется ковкий чугун по ГОСТ I2I5–79 так: КЧ 30–6 (первая цифра обозначает временное сопротивление разрыву  , МПа, вторая – относительное удлинение

, МПа, вторая – относительное удлинение  %). Ковкий чугун имеет более высокие механические свойства, чем серый. Механические показатели и область применения ковкого чугуна даны в таблице 7.2.

%). Ковкий чугун имеет более высокие механические свойства, чем серый. Механические показатели и область применения ковкого чугуна даны в таблице 7.2.

Высокопрочный чугун

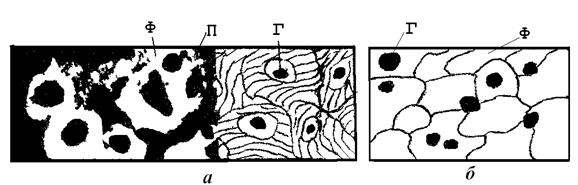

В высокопрочном чугуне графит равномерно, небольшими плотными шариками распределяется в металлической основе. Достигается это следующим образом. В жидкий сплав вводят лигатуру (порцию) модификатора (магний, церий). Остатки сгоревшего магния служат центрами графитизации, т.к. центров много, то и распределение графита по всему объёму детали получается более равномерным, малыми порциями (шариками).

В зависимости от скорости охлаждения высокопрочный чугун имеет ферритную или феррито–перлитную металлическую основу (рисунок 7.5)

Рисунок 7.5 – Микроструктура высокопрочного чугуна:

а – феррито–перлитного, б – ферритного

Высокопрочный чугун применяют для изготовления деталей машин, подвергаемых ударам, действию переменных нагрузок. Маркируется высокопрочный чугун по ГОСТ7293 – 85: ВЧ50. Цифра обозначает временное сопротивление разрыву  , МПа. Некоторые механические показатели и примеры применения этих чугунов представлены в таблице 7.2.

, МПа. Некоторые механические показатели и примеры применения этих чугунов представлены в таблице 7.2.

7.6 Содержание отчёта

В отчёт включается: цель работы, определение чугуна, описание его разновидности и способы их получения, результаты испытаний (таблица 7.1), сделать выводы.

7.7 Вопросы для контроля

7.7.1 В чём отличие серого чугуна от белого?

7.7.2 Какие факторы влияют на процесс образования графита?

7.7.3 Как делятся серые, ковкие высокопрочные чугуны по структуре металлической основы?

7.7.4 Как получают серые, ковкие, высокопрочные чугуны?

7.7.5 Указать маркировку чугунов.

7.7.6 Привести примеры применения чугунов.

Таблица 7.1 – Серый чугун ГОСТ 1412–85

| Марка чугуна | Примерный химический состав, % | Прочность, МПа | Твердость, НВ, МПа | Применение | ||

| σв | σсж | |||||

| Ферритный | СЧ–00 СЧ–10 | Испытания не проводятся | Малоответственное литье: пробки, крышки, фланцы, кожухи, плиты, стойки, патрубки. | |||

| Феррито–перлитный | СЧ–12 СЧ–15 СЧ–18 | 3,2…3,8 – С 1,2…3,0 – Мn 0,4…1,1 – Si 0.12 – S 0.3 – P | 120 150 180 | 500 650 700 | 143–229 163–229 170–229 | Детали, испытывающие низкие динамические нагрузки, а также работающие в условиях сухого трения: блок цилиндров двигателя, головка блока, седла клапанов, картеры, корпуса, ступицы, маховики, крышки, кронштейны, шкивы, стойки, плиты, станины, диски сцепления, колодки, тормозные барабаны. |

| Перлитный | СЧ–21 СЧ–24 | 2,7…3,5 – С 1,5…2,4 – Мn 0,6…1,2 – Si 0.12 – S 0.3 – P | 210 240 | 750 850 | 170–241 170–241 | Детали, испытывающие средние динамические нагрузки: блок цилиндров, головки и гильзы цилиндров, корпуса, картеры, крышки, барабаны сцепления, балансиры, станины, стойки станков, салазки, столы, гидроцилиндры, корпуса гидроцилиндров и золотников и др. ответственное литье. |

| Марка чугуна | Примерный химический состав, % | Прочность, МПа | Твердость, НВ, МПа | Применение | ||

| σв | σсж | |||||

| Модифицированный | СЧ–28 СЧ–32 СЧ–35 СЧ–38 | 2,4…3,3– С 1,0…2,3 – Мn 0,6…1,2 – Si 0.12 – S 0.3 – P | 280 320 350 380 | 1000 1100 1200 1300 | 170–241 187–255 197–269 207–269 | Детали, испытывающие высокие динамические нагрузки или тяжелые условия износа: шестерни, храповики, звездочки, шпиндели, тормозные барабаны, поршневые кольца, специальные втулки и др. |

Таблица 7.2 Ковкий чугун (ГОСТ 1215–79) и высокопрочный чугун (ГОСТ 7293–85)

|

| Марка чугуна | Механические свойства | Применение | |||

| σв, МПа | δ, % | Твердость, НВ, МПа | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| С шаровидным графитом | ВЧ 45 ВЧ 50 ВЧ 60 ВЧ 70 ВЧ 80 | 450 500 600 700 800 | — 1,5 2,0 2.0 3.0 | 187...255 187...255 197...269 270...207 256...300 | Коленчатые валы автотракторных двигателей, картеры, крышки цилиндров, шестерни и звездочки, кронштейны, тормозные диски, прокатные валки, детали паровых турбин и др. | |

| Ферритный | КЧ 30–6 КЧ 33–8 КЧ 35–10 КЧ 37–12 | 300 330 350 370 | 6 8 10 12 | 163 163 163 163 | Детали, работающие при низких статических и динамических нагрузках: хомутики, головки, гайки, глушители, клапаны, фланцы, муфты, тройники и т.д. Детали, работающие при средних динамических и статических нагрузках: башмаки, подкладки, вилки, подшипники, хомутики, кронштейны, коробки, скобы, коромысла и т.д. Детали, работающие при высоких статических и динамических нагрузках (повышенная прочность и пластичность): картера редукторов, задний мост, пальцы, ступицы, хомутики, крючки, скобы и т.д. | |

| Перлитный | КЧ 45–6 КЧ 50–4 КЧ 56–4 КЧ60–3 КЧ63–2 | 450 500 560 600 630 | 6 4 4 3 2 | 241 241 269 269 269 | Детали, работающиё при особо высоких нагрузках или в тяжёлых условиях износа: муфты, звездочки, звенья цепей, буксы, тормозные колодки, рычаги, кронштейны, коленвалы, храповики, вилки карданных валов, втулки, лопасти дробеметов. | |

ЗАКАЛКА УГЛЕРОДИСТОЙ СТАЛИ.

Дата добавления: 2019-01-14; просмотров: 952; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, МПа

, МПа ,%

,%