ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА РЕЗУЛЬТАТЫ ЗАКАЛКИ

(Лабораторная работа)

8.1 Цель работы

Проанализировать превращения, происходящие в стали при нагреве и различных скоростях охлаждения. Изучить технологию закалки, получить практические навыки в проведении закалки. Установить зависимость твердости закаленной стали от содержания углерода, скорости охлаждения.

8.2. Задание

8.2.1 Изучить справочные данные. Ознакомиться с устройством и работой приборов, используемых в работе.

8.2.2 Провести эксперимент и занести полученные данные в таблицу 8.1.

8.2.3 Написать отчёт.

8.3 Оборудование и материалы на рабочем месте

8.3.1 Муфельная печь.

8.3.2 Металлографический микроскоп МИМ–7.

8.3.3 Прибор Роквелла.

8.3.4 Бачки с охлаждающими жидкостями (вода, масло).

8.3.5 Клещи.

8.3.6 Образцы из углеродистой стали (0,2%С, 0,4%С, 1,2%C).

8.3.7 Шлифовальная шкурка.

8.4 План выполнения работы

8.4.1 Описать назначение и сущность процесса закалки.

8.4.2 Указать на диаграмме Fе–Fе  С интервал закалочных температур.

С интервал закалочных температур.

8.4.3 Обосновать выбор температуры нагрева при закалке стали в зависимости от содержания углерода.

8.4.4 Изобразить диаграмму изотермического распада аустенита, обосновать выбор охлаждающей среды.

8.4.5 Получить образцы с указанием твердости в HRB, перевести в НВ.

8.4.6 По заданной марке стали определить содержание углерода в ней, зарисовать микроструктуру в таблицу 8.1.

8.4.7 Определить необходимую температуру нагрева по рисунке 8.1 согласно указанию таблицы 8.1.

|

|

|

8.4.8 Определить время нагрева и выдержки образца по графику 8.3. Результаты занести в таблицу 8.1.

8.4.9 Провести закалку образцов согласно указанию таблицы 8.1.

8.4.10 Измерить твердость на приборе Роквелла. Полученные данные занести в таблице 8.1. Значения HRC перевести в НВ, сравнить результаты закалки с исходными данными.

8.4.11 Построить графики зависимости: а) твердости от содержания углерода, б) твердости от скорости охлаждения.

8.4.12 Указать микроструктуры образцов после закалки в таблице 8.1.

Таблица 8.1 – Протокол испытаний

| Номер образца | Марка стали, содер. %, С | Схема микроструктуры | Твердость до закалки | Температура нагрева. Т, °С | Время нагрева τ, мин | Охлаждающая среда, скор. охлаж. | Твердость после закалки | Микроструктура после закалки | |||

| HRC | НВ | ||||||||||

| HRC | НВ | ||||||||||

| 1 | 45 | полная | вода | ||||||||

| 2 | 45 | неполная | вода | ||||||||

| 3 | 45 | полная | масло | ||||||||

| 4 | 45 | полная | воздух | ||||||||

| 5 | У12 | неполная | вода | ||||||||

| 6 | У 12 | неполная | масло | ||||||||

| 7 | 20 | полная | вода | ||||||||

|

|

|

8.5 Справочные данные

Термическая обработка позволяет улучшить свойства сплавов за счет изменения структуры материала. Любая термообработка состоит из операций: нагрева до определенной температуры, выдержка при этой температуре и охлаждение. Одним из видов термообработки является закалка. Она предназначена для повышения твердости, прочности и износостойкости стали за счет изменения её структуры.

Выбор температуры наг рева стали при закалке

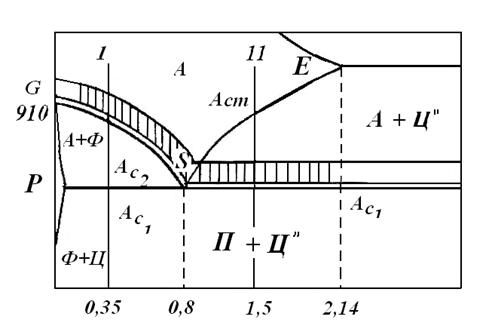

Температура нагрева стали при закалке выбирается по диаграмме Fe–Ц в зависимости от содержания углерода и температуры критических точек: Ас  (лежат на лини GS), Ас

(лежат на лини GS), Ас  (образуют линию PSК), А

(образуют линию PSК), А  (показывают начало выделения цементита, лежат на линии SЕ) (рисунок 8.1).

(показывают начало выделения цементита, лежат на линии SЕ) (рисунок 8.1).

Доэвтектоидную сталь (сплав I) для закалки необходимо греть по режиму полной закалки, до аустенитного состояния:

(8.1)

(8.1)

При нагреве до такой температуры имеющийся в стали углерод полностью растворится в кристаллической решетке Feγ. После выдержки, обеспечивающей превращение по всей толщине, деталь охлаждают со скоростью выше критической так, чтобы кристаллическая решетка перестроилась  , а углерод не успел выйти из неё. Полученный пересыщенный раствор углерода в железе Fe α называется – мартенсит (М). В результате значительного перенасыщения решетки углеродом (при медленном охлаждении в α – железе растворяется до 0,02%С) твердость её намного увеличится, следовательно, повысится, твёрдость стали. Например, твердость стали 45 до закалки HRC

, а углерод не успел выйти из неё. Полученный пересыщенный раствор углерода в железе Fe α называется – мартенсит (М). В результате значительного перенасыщения решетки углеродом (при медленном охлаждении в α – железе растворяется до 0,02%С) твердость её намного увеличится, следовательно, повысится, твёрдость стали. Например, твердость стали 45 до закалки HRC  12, а после закалки – HRC 56.

12, а после закалки – HRC 56.

|

|

|

Кристаллическая решётка мартенсита искажается, становится тетрагональной, твердость и степень тетрагональности зависят от степени перенасыщения её углеродом.

Рисунок 8.1 – Нижняя часть диаграммы (участок стали) с указанием интервала

температур нагрева для закалки

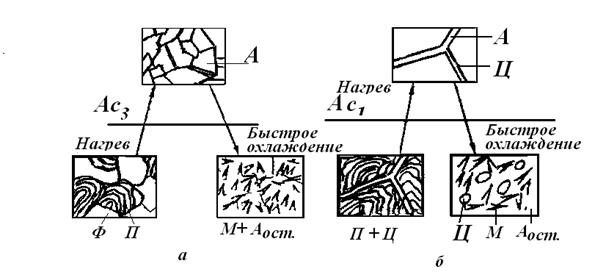

Одним из видов брака при закалке доэвтектоидной стали является пятнистая, недостаточно высокая твёрдость. Это связано с недогревом детали. Так, если доэвтектоидную сталь нагреть по режиму неполной закалки, т.е. выше т. Aс  , то в структуре этой стали будут А + Ф, которые при быстром охлаждении превращаются в М + Ф. Присутствие зерен мягкого феррита приведет к снижению твердости, структура будет неоднородной.

, то в структуре этой стали будут А + Ф, которые при быстром охлаждении превращаются в М + Ф. Присутствие зерен мягкого феррита приведет к снижению твердости, структура будет неоднородной.

|

|

|

Для заэвтектоидных сталей (С>0,8%) лучше результаты поручают при нагреве по режиму неполной закалки, т.е.:

(8.2)

(8.2)

Нагретая до такой температуры сталь, претерпевает в результате закалки структурные изменения: А +Ц → М + Ц. Химическое соединение цементит имеет высокую твердость, увеличивает твердость стали. Греть заэвтектоидные стали по режиму полной закалки до аустенитного состояния нецелесообразно, т.к.:

1 – в структуре будет только мартенсит (цементит теряем);

2 – расходуется больше энергии;

3 – нагрев выше т. А  вызывает роcт зерна аустенита и, как результат, повышение хрупкости стали, структурные и термические напряжения, вероятность появления макро и микротрещин. Структурные изменения в доэвтектоидной и заэвтектоидной стали, показаны на рисунке 8.2.

вызывает роcт зерна аустенита и, как результат, повышение хрупкости стали, структурные и термические напряжения, вероятность появления макро и микротрещин. Структурные изменения в доэвтектоидной и заэвтектоидной стали, показаны на рисунке 8.2.

Рисунок 8.2 – Схема структурных превращений при закалке:

а – доэвтектоидная сталь; б – заэвтектоидная сталь.

Дата добавления: 2019-01-14; просмотров: 587; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!