Структурные составляющие железоуглеродистых сплавов

Феррит – твердый раствор углерода в железе Fe α. В феррите максимально растворяется при температуре 727°С 0,02%С. С понижением температуры до комнатной растворимость углерода уменьшается до 0,006%. Феррит – мягкая, пластичная фаза, его твердость HB<100, он магнитен.

Аустенит – твердый раствор углерода в Fe γ. При температуре 1147°С растворяет до 2,14%С, при температуре 727°С – 0,8%С.Микроструктура аустенита – светлые зерна с двойниками. Аустенит немагнитен, вязок, поэтому при обработке стали давлением её нагревают до аустенитного состояния. Твердость аустенита НВ 200.

Цементит – химическое соединение Fе  С, образуется при содержании углерода 6,67%, он имеет высокую твердость (HВ 800), отличается хрупкостью, присутствует в микроструктуре стали в виде светлой сетки по границам зерна, в чугуне – в виде светлых игл.

С, образуется при содержании углерода 6,67%, он имеет высокую твердость (HВ 800), отличается хрупкостью, присутствует в микроструктуре стали в виде светлой сетки по границам зерна, в чугуне – в виде светлых игл.

Перлит – механическая смесь феррита и цементита. Перлит – эвтектоид, т.к. эта смесь образуется в твердом состоянии при распаде аустенита, содержащего 0,8%С при температуре 727°С.Твердость перлита зависит от величины пластинок цементита (НВ 180…240)

Ледебурит – механическая смесь аустенита и цементита (эвтектика). Образуется смесь при кристаллизации из жидкого расплава, имеющего концентрацию 4,3%С при температуре 1147°С. При температуре 727ºС ледебурит видоизменяется. Это связано с распадом аустенита на смесь Ф + Ц, следовательно, произойдет превращение:

– видоизмененный ледебурит.

– видоизмененный ледебурит.

|

|

|

Ледебурит хрупок, имеет твёрдость НВ700.

Анализ диаграммы Fe – Ц

АСД – линия ликвидус. Линия АС соответствует температуре начала кристаллизации аустенита. В сплавах с содержанием С<2,14% кристаллизация аустенита заканчивается на линии АЕ. Концентрацию аустенита в интервале температур определяют по линии АЕ.

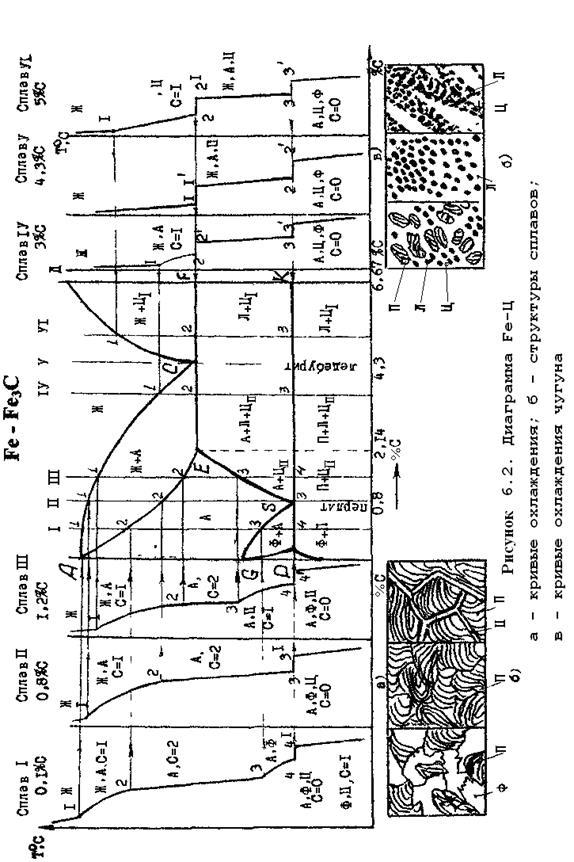

По мере кристаллизации аустенита содержание углерода в жидкости увеличивается, оно приближается к 4,3% и определяется по линии AC. (рисунок 6.2).

Участок СД соответствует температуре начала кристаллизации первичного цементита из жидкого сплава. По мере кристаллизации цементита концентрация жидкости изменяется по линии СД и стремится к 4,3%С.

AECF – линия солидус. При этих температурах кристаллизация заканчивается. Сплавы с содержанием углерода до 2,14% (стали) ниже линии АЕ находятся в виде аустенита.

ECF – линия ледебуритного превращения. При этой температуре оставшийся жидкий сплав эвтектического состава (4,3%C) кристаллизуется в виде смеси А + Ц (ледебурит).

В структуре сплавов Fе – Ц превращения происходят и в твердом состоянии. Это связано:

а) с переходом Fe γ → Fe α;

б) с уменьшением растворимости углерода в решетке с понижением температуры.

|

|

|

G S – линия, которая определяет температуру начала выделения из аустенита феррита. Её температура меняется от 910º для железа до 727°С для сплава, содержащего 0,8%C. Феррит, выделившийся из аустенита, содержит не более 0,02%С. Его появление ведет к обогащению углеродом оставшегося аустенита до 0,8% (растворимость определяется по линии GS). В точке S аустенит, содержащий 0,8%С, распадается на смесь Ф + Ц, которая называется – перлит (эвтектоид).

Линия PSK – линия перлитного превращения. При этой температуре заканчиваются фазовые превращения в сплавах. В результате превращения сталь, содержащая до 0,8%С, имеет в структуре Ф + П. Эта сталь называется – доэвтектоидная.

В заэвтектоидной стали (C>0,8%) с понижением температуры ниже линии SE растворимость углерода уменьшается от 2,14% до 0,8%. Углерод выходит из аустенита в виде цементита вторичного, который тонкой сеткой окружает зерно аустенита. Так как цементит отличается высоким содержанием углерода (б,67%), то его выделение ведет к уменьшению количества углерода в аустените до 0,8%. Аустенит на линии SК превращается в перлит. Структура заэвтектоидной стали – П + ЦII.

Аналогичные изменения наблюдаются с понижением температуры в чугунах. В зависимости от состава сплав, содержащий 4,3%С, будет иметь в структуре ледебурит (эвтектический чугун), от 2,14 до 4,3%С – структуру П + Л + Ц  (доэвтектический чугун), более 4,3%С – структуру Л + Ц

(доэвтектический чугун), более 4,3%С – структуру Л + Ц  (заэвтектический чугун). Таким образом, чем больше в чугуне углерода, тем больше места в его структуре занимает цементит.

(заэвтектический чугун). Таким образом, чем больше в чугуне углерода, тем больше места в его структуре занимает цементит.

|

|

|

Все описанные при охлаждении изменения структуры обратимы. Например, при нагреве сплавов до линии PSK перлит снова объединяется в аустенит, при дальнейшем нагреве феррит превращается в аустенит, цементит растворяется в аустените и т.д.

Рассмотрим превращения в некоторых железоуглеродистых сплавах на кривых охлаждения, построенных с помощью правила фаз по диаграмме Fe–Ц (рисунок 6.2 а, в).

Углеродистые стали

Сплав 1 (доэвтектоидная сталь). В критической точке 1 началась кристаллизация аустенита. На участке 1–2 в сплаве присутствуют две фазы: Ж, A. Согласно правилу фаз С = К + 1 – Ф = 2+1–2=1. Скорость охлаждения сплава замедлится, т.к. процесс кристаллизации сопровождается выделением внутренней энергии. В т. 2 кристаллизация закончилась, и на участке 2–3 аустенит охлаждается без превращений (С=2+1–1=2, две степени свободы).

В т. 3 из аустенита начал выделяться феррит, который содержит не более 0,02%С. В процессе перестройки на участке 3–4 С = 2 + 1 – 2 (А, Ф) = 1. Содержание углерода в оставшемся аустените увеличивается до 0,8%С.

|

|

|

В т. 4 происходит распад А → Ф + Ц. Число степеней свободы С = 2 +1– 3 (А, Ф, Ц) = 0. В этом случае система безвариантна, процесс идет при постоянной концентрации и температуре. В т. 4' распад аустенита заканчивается, фазовые превращения прекращаются, доэвтектоидная сталь после охлаждения имеет структуру: П + Ф (рисунок 6.2 б; 6.3).

По микроструктуре доэвтектоидной стали с достаточной степенью точности можно определить содержание углерода. Приняв во внимание, что содержание углерода в феррите ничтожно мало, можно допустить, что имеющийся в стали углерод сосредотачивается в зернах перлита. Это позволяет составить пропорцию:

I00%П ― 0.8%C

— X т.е.

— X т.е.  , (6.1)

, (6.1)

где F  – площадь, занятая перлитом, %;

– площадь, занятая перлитом, %;

X – содержание углерода, %.

Чем больше в стали углерода, тем больше перлита в его структуре.

Сплав II (эвтектоидная сталь, 0,8%С). До т. 3 кристаллизация в сплаве проходит аналогично доэвтектоидному сплаву. В точке 3 аустенит распадается на эвтектоид перлит, смесь Ф + Ц. Число степеней свободы С = 2 + 1 – 3 (А, Ф, Ц) = 0, т.е. процесс идёт при постоянной концентрации, ни температуре. В структуре стали наблюдаем зерна перлита.

Сплав III (заэвтектоидная сталь, C>0,8%). До т. 3 процесс кристаллизации у любой стали начинается одинаково. По мере охлаждения заэвтектоидной стали ниже т. 3 растворимость углерода в аустените изменяется по линии SE. Из аустенита выделяется вторичный цементит, скорость охлаждения при этом уменьшается, С = 2 + 1 – 2(А, Ц) = 1. При понижении температуры до линии PSК в аустените остается 0,8%С, и на участке 4–4' он распадается на перлит, C=2+1–3=0. В структуре заэвтектоидной стали имеем П + Ц  , количество цементита возрастает с увеличением содержания углерода.

, количество цементита возрастает с увеличением содержания углерода.

Зная площади, занимаемые различными структурными составляющими, можно определить содержание углерода в заэвтектоидной стали. Например, если 95% площади шлифа занимает перлит, а вторичный цементит – 5%, то содержание углерода в стали – x, %:

1) на участках перлита содержится углерода Х  , %:

, %:

2) в цементитной сетке – X  : 100%Ц ― 6,67%С

: 100%Ц ― 6,67%С

5%Ц — X

т.е.

в) общее содержание углерода в стали:

x = x  + x

+ x  = 1,11% С

= 1,11% С

Зная содержание углерода в стали, можно определить количество площадей различных структур, применяя правило отрезков. Например. Если в сплаве содержится 1%C, то

, (6.2)

, (6.2)

где  – отрезок, определявший площадь, занимаемую перлитом;

– отрезок, определявший площадь, занимаемую перлитом;

– отрезок, определяющий площадь всего шлифа;

– отрезок, определяющий площадь всего шлифа;

– площадь перлита, %;

– площадь перлита, %;

– площадь шлифа, %.

– площадь шлифа, %.

; 96% F

; 96% F

Площадь перлита занимает 96% площади шлифа.

Белые чугуны

Сплавы с содержанием углерода более 2,14% называются чугунами. Чугуны, в которых углерод находится в виде цементита, называются белыми. Кривые охлаждения чугунов показаны на рисунок 6.2 в.

Сплав V (С =4,3%, эвтектический чугун). У эвтектического сплава кристаллизация начинается в т. 1 с образования смеси аустенита и цементита (ледебурита). Число степеней свободы С = 2 + 1 – 3 (Ж , А, Ц) = 0, т.е. этот процесс проходит при постоянной температуре 1147ºС на участке 1–1' и концентрации 4,3%С.

На линии PSK (т. 2) ледебурит видоизменяется:

Число степеней свободы С=2+1–3(А, Ц, Ф) = 0, следовательно, процесс идет на участке 2–2' также при постоянной температуре.

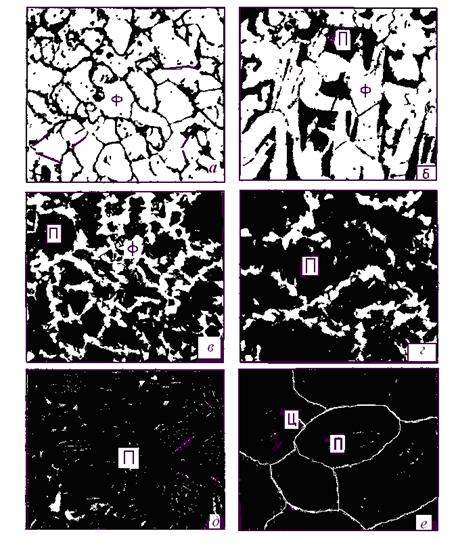

Рисунок 6.3 – Микроструктура стали после отжиге (х300): а – армко–железо, структура – феррит; б – Сталь 10, структура – феррит и перлит; в – сталь 45, структура – перлит и феррит; г – Сталь 60, структура – перлит и феррит; д – сталь У8, структура – перлит; е – сталь У13, структура – перлит и цементит

Сплав IV (доэвтектический чугун). В чугунах с содержанием углерода менее чем 4,3% в т. 1 начинает кристаллизоваться аустенит. При этом концентрация углерода в оставшейся жидкости определяется по линии АС и стремится к 4,3%С. Число степеней свободы на участке 1–2 С = 2 + 1 – 2 {Ж, А) = 1. Скорость охлаждения уменьшилась.

В т. 2 оставшаяся жидкость приобрела эвтектическую концентрацию, началась одновременная кристаллизация А + Ц, образуется смесь – ледебурит. Число степеней свободы С = 2 + 1 – 2 (Ж, А, Ц) = 1, т.е. процесс идет при постоянной температуре на участке 2–2'. В т. 2' кристаллизация закончилась. При дальнейшем охлаждении из–за уменьшения растворимости углерода из аустенита выделяется цементит вторичный. Значительного уменьшения скорости охлаждения при этом не происходит.

В точке 3 аустенит, избавившись от лишнего углерода, распадается на механическую смесь перлит (Ф + Ц), ледебурит видоизменяется, число степеней свободы С = 2 + 1 – 3 (А, Ф, Ц) = 0, т.е. процесс на участке 3–31 идет также при постоянной температуре. При дальнейшем охлаждении превращений в сплаве не будет. Структура доэвтектического чугуна состоит: П+Л+Ц  .

.

Сплав VI (заэвтектический чугун). У заэвтектического чугуна кривая охлаждения отличается от предыдущей кривой верхней частью, т.к. кристаллизация начинается в т. I с выделения из жидкости цементита первичного, процесс связан с уменьшением скорости охлаждения. На участке 1–2 C = 2 + 1 – 2 (Ж, Ц) = 1. В т. 2 в оставшейся жидкости установилась равновесная концентрация, началась одновременная кристаллизация аустенита и цементита (ледебурита), С = 2 + 1 – 3 (Ж, А, Ц) = 0. Процесс проходит на участке 2–21 при постоянной температуре. При температуре линии РSК аустенит превращается в перлит, в структуре чугуна можно увидеть видоизмененный ледебурит и первичный цементит.

6.6 Содержание отчёта

В отчёт включается: цель работы, определение структурных составляющих (аустенит, феррит, цементит, перлит, ледебурит) и их краткая характеристика, определение стали, чугуна и их разновидности в зависимости от содержания углерода, результаты испытаний (табл. 6.1.), а также расчёт содержания углерода в стали (пункт 6.4.6.)

6.7 Вопросы для контроля

6.7.1 В чем заключается полиморфизм железа?

6.7.2 Дать определение перлита, феррита, аустенита, ледебурита, цементита.

6.7.3 Что такое сталь, чугун? Указать их разновидности в зависимости от содержания углерода по структуре.

6.7.4 Указать структурные и фазовые составляющие железоуглеродистых сплавов.

6.7.5 Объяснить методику определения содержания углерода по микрошлифу.

6.7.6 Построить кривые охлаждения сплавов с различным содержанием углерода и их структуру.

6.7.7 Привести примеры маркировки сталей и их классификацию по назначению (таблица 6.2; 6.3).

Таблица 6.2 – Маркировка, химический состав, механические свойства и применение

углеродистой стали

| Марка стали | Химический состав, % | Механические свойства | Применение | ||||||

| С | Мn | Si | S | P | НВ, МПа |  ,

МПа ,

МПа

| δ, % | ||

| не более | не менее | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Конструкционные стали обыкновенного качества ГОСТ 380–88 | |||||||||

| Ст. 0 | До 0,23 | – | – | 0,060 | 0,070 | 200 | 350 | 22 | Колпаки, шайбы. |

| Ст. 1 | 0,07–0,12 | 0,3 –0,50 | – | 0,055 | 0,050 | 220 | 350 | 33 | Метизы, гайки, болты. |

| Ст. 2 | 0,09–0,15 | 0,35–0,50 | – | 0,055 | 0,050 | 250 | 350 | 31 | Для штамповки. |

| Ст. 3 | 0,14–0,22 | 0,40–0,65 | 0,12–0,30 | 0,055 | 0,050 | 320 | 420 | 24 | Сварные конструкции. |

| Ст. 4 | 0,18–0,27 | 0,40–0,70 | 0,10–,30 | 0,055 | 0,050 | 350 | 4 0 | 24 | Ненагруженные валы, оси, втулки. |

| Ст.5 | 0,28–0,37 | 0,50–0,80 | 0,17–0,35 | 0,055 | 0,050 | 380 | 570 | 20 | Фланцы, пальцы, звездочки. |

| Ст. 6 | 0,38–0,50 | 0,50–0,80 | 0,17–0,35 | 0,055 | 0,050 | 400 | 650 | 14 | Оси, пружины. |

| Ст. 7 | 0,50–0,63 | 0,55–0,85 | 0,17–0,50 | 0,055 | 0,050 | 500 | 700 | 10 | Рессоры, пружины. |

| Качественные конструкционные стали после нормализации ГОСТ 1050–88 | |||||||||

| 05 кп | 0,06 | 0,40 | 0,03 | 0,040 | 0,035 | 121 | 230 | 28 | Детали, изготавливаемые холодной штамповкой. |

| 08 кп | 0,05–0,11 | 0,25–0,60 | 0,03 | 0,040 | 0,040 | 131 | 300 | 35 | Детали с высокой пластичностью трубки, шайбы, вилки и др. |

| 25 | 0,22–0,30 | 0,50–0,80 | 0,17–0,37 | 0,040 | 0,040 | 170 | 460 | 23 | Оси, валы, муфты, болты, винты, шайбы, фланцы и др. |

| 30 | 0,27–0,35 | 0,50–0,80 | 0,17–0,37 | 0,040 | 0,040 | 179 | 500 | 21 | Детали, не испытывающие больших напряжений: тяги, серьги, оси, траверсы, звёздочки, диски, обода, шпиндели, шайбы, цилиндры прессов, гайки. |

| 40 | 0,37–0,45 | 0,50–0,80 | 0,17–0,37 | 0,040 | 0,040 | 217 | 580 | 19 | Шатуны, шестерни, оси, валы, штоки, подвески, фланцы, диски |

| 50 | 0,47–0,55 | 0,50–0,80 | 0,17-0,37 | 0,040 | 0,040 | 241 | 640 | 14 | Шестерни, штоки, бандажи, венцы, прокатные валки. |

| 65 | 0,62–0,70 | 0,50–0,80 | 0,17–0,37 | 0,040 | 0,040 | 255 | 710 | 10 | Пружины, рессоры. |

| 70 | 0,67–0,75 | 0,50-0,80 | 0,17–0,37 | 0,040 | 0,040 | 269 | 730 | 9 | Пружины, рессоры. |

| 80 | 0,77–0,85 | 0,50–0,80 | 0,17–0,37 | 0,040 | 0,040 | 295 | 950 | 6 | Шпиндели и центры токарных станков. |

Таблица 6.3 Маркировка, химический состав, механические свойства стали инструментальных качественных сталей ГОСТ 1435–90

| Марка стали | Химический состав, % | Твёрдость, НВ (зернистый перлит) | Применение

| |||||

| С | Mn | Si | S | P | ||||

| не более | ||||||||

| У7 | 0,65–0,74 | 0,20–0,40 | 0,15–0,25 | 0,030 | 0,035 | 187 | Инструмент, подвергающийся ударам: зубила, штампы, молотки, стамески и др. | |

| У8 | 0,75–0,84 | 0,20–0,40 | 0,15–0,35 | 0,030 | 0,035 | 187 | Инструмент, подвергающийся ударам: штампы, матрицы, пуансоны, пробойники, слесарный инструмент, пилы, зубила. | |

| У9 | 0,85–0,94 | 0,15–0,35 | 0,15–0,35 | 0,030 | 0,035 | 192 | Инструмент, требующий твердости и вязкости: штемпели, кернеры, столярный инструмент. | |

| У10 | 0,95–1,04 | 0,15–0,35 | 0,15–0,35 | 0,030 | 0,035 | 197 | Режущий измерительный инструмент: резцы, сверла, фрезы, метчики, калибры, плитки . | |

| У11 | 1,05–1,14 | 0,15–0,35 | 0,15–0,35 | 0,030 | 0,035 | 207 | Режущий измерительный инструмент. | |

| У12 | 1,15–1,24 | 0,15–0,35 | 0,15–0,35 | 0,030 | 0.035 | 207 | Режущий, мерительный и хирургический инструменты. | |

| У13 | 1,25–1,35 | 0,15–0,35 | 0,15–0,35 | 0,030 | 0,035 | 217 | Резцы по металлу, бритвы, гранёный инструмент. | |

Дата добавления: 2019-01-14; просмотров: 767; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!