Строение стального слитка по Д.К. Чернову

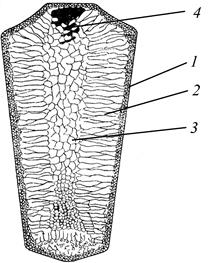

В производственных условиях сталь заливается в вертикальную чугунную форму (изложницу) с холодными стенками. Рассматривая сечение стального слитка, Д.К. Чернов выявил, что кристаллическое строение его меняется как по высоте, так и от периферии к центру. В отливке образуются три структурные зоны (рисунок 2.5).

Там, где жидкий сплав контактирует с изложницей, степень переохлаждения велика, следовательно, в этой зоне образуется много зародышей и получается мелкозернистая структура (зона 1). В следующей зоне 2 охлаждение идет медленнее, Ч.Ц. уменьшается, рост осей первого порядка идет в направлении противоположном отводу тепла.

На них формируются оси второго порядка, т.е. образуются столбчатые кристаллы, напоминающие форму дерева – «дендриты» (дендрон – по-гречески дерево). В небольших отливках в металлические формы при заливке перегретого металла зона столбчатых кристаллов может занять все сечение вплоть до центра, это нежелательно.

Скорость охлаждения центральной части замедляется, что характеризуется уменьшением величины ΔТ. Теплоотвод в разные стороны слитка – почти одинаков. Все это способствует образованию крупных зерен с различной ориентацией осей кристаллов (зона 3).

В верхней части слитка из–за усадки металла образуется усадочная раковина 4. В нижней (донной) части слитка собираются примеси. Перед обработкой давлением нижнюю и верхнюю часть с усадочной раковиной отделяют и отправляют на переплав.

|

|

|

При рассмотрении сечения стального слитка обнаруживается явление зональной ликвации (ликвация – неоднородность).

Рисунок 2.5 – Схема строения стального слитка спокойной стали

2.6 Содержание отчёта

В отчёт следует записать: цель работы, записать законы кристаллизации, зарисовать структуры капель насыщенного и ненасыщенного растворов NaCl, стального слитка, схему дендритного строения излома слитка сурьмы, выводы.

2.7 Вопросы для контроля

2.7.1 Объяснить механизм зарождения и роста кристаллов.

2.7.2 Объяснить механизм процесса кристаллизации, применяя второй закон термодинамики.

2.7.3 Как зависят Ч.Ц. и С.К. от степени переохлаждения ΔТ?

2.7.4 Описать механизм кристаллизации насыщенного и ненасыщенного растворов соли.

2.7.5 Объяснить наличие зональной ликвации в строении стального слитка.

МАКРОСТРУКТУРНЫЙ И МИКРОСТРУКТУРНЫЙ МЕТОДЫ

ИССЛЕДОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ

(Практическая работа)

3.1 Цель работы

Освоить методику макро и микроструктурного анализов. Изучить устройство микроскопа, правила работы на нем.

3.2 Задание

3.2.1 Изучить справочные данные. Ознакомиться с устройством и порядком работы на микроскопе МИМ–7.

|

|

|

3.2.2 Провести эксперимент.

3.2.3 Написать отчёт.

3.3 Оборудование и материалы на рабочем месте

3.3.1 Микроскоп МИМ–7.

3.3.2 Лупы х 20.

3.3.3 Образцы изломов.

3.3.4 5%–й водный раствор серной кислоты.

3.3.5 4%–й спиртовой раствор азотной кислоты.

3.3.6 Фотобумага, шлифовальная шкурка, фильтровальная бумага.

3.3 План выполнения работы

3.4.1 Описать назначение и область применения микроанализа.

3.4.2 Зарисовать и описать схему хрупкого, вязкого и усталостного изломов.

3.4.3 Описать методику определения ликвации серы по Бауману.

3.4.4 Описать методику приготовления микрошлифа.

3.4.5 По заданию преподавателя определить вид излома различных деталей. Зарисовать изломы и дать объяснение.

3.4.6 Изобразить схематично структуры кованого и литого металла. Дать объяснение.

3.4.7 Рассмотреть макрошлифы сварного шва, описать их, изобразить схематично зоны, определить качество шва.

3.4.8 Рассмотреть макрошлифы закалённой стали и образцы после цементации. Описать их. Осмотром макрошлифа выявить:

а) пористость, усадочные раковины;

б) неоднородность металла, вызванную обработкой давлением;

в) структурную неоднородность металлов, созданную термической или химико–термической обработкой.

|

|

|

3.4.9 Определить ликвацию серы по методу Баумана. Зарисовать схему макрошлифа.

3.4.10. Используя готовые микрошлифы, рассмотреть их под микроскопом. Увиденные структуры зарисовать.

3.5 Справочные данные

Макроанализ – исследование структуры металлов и сплавов невооруженным глазом или при помощи лупы с увеличением до 30 раз. При макроанализе можно наблюдать обширную поверхность детали, он дает возможность выявить строение металла, судить о его качестве.

Макростроение можно изучить: 1 – по виду излома; 2 – по макрошлифу.

Используя метод макроанализа, можно проконтролировать качество выпускаемой продукции литых, штампованных, кованых, сварных деталей. Макроанализ позволяет определить причину поломки деталей.

Макроанализ по виду излома

По внешнему виду излома (визуальное наблюдение) можно судить о величине зерна, о причине и характере разрушения, о качестве термической, химико–термической обработки. По виду излома устанавливают характер разрушения, которое может быть хрупким, вязким, усталостным.

Хрупкий излом имеет кристаллическое строение. Обычно на хрупком изломе можно видеть форму и размер зерен металла, т.к. хрупкое разрушение происходит без значительной пластической деформации, и зёрна при разрушении металла не искажаются. При хрупком изломе разрушение может проходить по границам зерен (межкристаллический) или по зёрнам металла (транскристаллический излом). При хрупком разрушении излом светлый, блестящий. Отожженная углеродистая сталь имеет крупнозернистый излом со сравнительно ровными краями. Легированная сталь обычно имеет мелкое зерно, излом по форме приближается к излому чашечкой (рисунок 3.1 а).

|

|

|

Закаленная на мартенсит сталь имеет ровный излом. Зерно невооруженным глазом различить трудно. Цвет излома – серый. Перегрев при закалке увеличивает размер зерна, это видно на изломах деталей, нагретых до разных температур. Вид излома зависит от прокаливаемости стали. В закаленном поверхностном слое излом получается мелкозернистым, а в сердцевине – крупнозернистым.

Рисунок 3.1 – Схема изломов: а – хрупкого; б – вязкого

Процесс разрушения состоит из двух стадий: 1) зарождение трещины, 2) её распространение через сечение детали.

Для хрупкого излома характерна острая трещина, для вязкого – тупая, раскрывающаяся. Скорость распространения хрупкой трещины велика, она близка к скорости звука, поэтому хрупкое разрушение называют внезапным или "катастрофическим".

Вязкий излом. При вязком разрушении величина пластической зоны, идущей впереди распространяющейся трещины, велика. Вязкое разрушение обусловлено малой скоростью распространения трещины и сопровождается значительной пластической деформацией. Форма и размер зерен искажаются, структура приобретает волокнистое строение, излом имеет матовый цвет (рисунок 3.1 б).

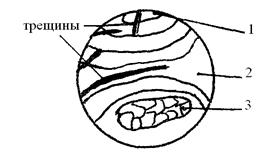

Усталостный излом характерен для деталей, работающих в условиях знакопеременных нагрузок (пружины, валы и т.д.). Постепенное накопление повреждений в металле под действием циклических нагрузок, приводящее к образованию трещин, называют усталостью.

При усталостном разрушении излом состоит из двух зон. Первая зона 2 (рисунок 3.2) – зона усталости, имеет гладкую притертую (блестящую) поверхность. На начальной стадии появляется большое количество трещин. Одна из них становится очагом зарождения 1 усталостной трещины, которая образует глубокий и острый надрез в детали. В изломе 2 можно видеть полосы, бороздки, отражающие последовательное положение трещины, которая развивается, как вязкая.

Рисунок 3.2 – Излом при усталостном разрушении

Рост трещины продолжается до тех пор, пока сечение не станет таким небольшим (зона долома 3), что произойдет разрушение. Зона долома имеет структуру хрупкого или вязкого разрушения в зависимости от свойств материала.

Причиной усталостного излома может быть заводской брак.

Макроанализ по макрошлифам

Макрошлиф – это специально подготовленный, вырезанный из детали образец. Поверхность образца зачищают напильником, шлифуют, полируют и обрабатывают (протравливают) специальными реактивами.

Этот метод позволяет выявить волокнистость в деталях, полученных горячей обработкой давлением, ликвацию (неоднородность) серы и фосфора, различного вида дефекты: усадочную раковину, газовые пузыри, поры, трещины и др.

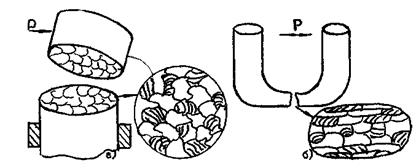

Выявление волокнистости

Волокнистое строение металла выявляют следующим образом. Деталь нагревают до 70–100°С, наносят на ее поверхность 5%–й водный раствор соляной (для углеродистых сталей) или азотной (для легированных сталей) кислот. При этом примеси, скопившиеся на границе зерен, растворяются быстрее основного металла, в результате образуется рельефная поверхность в виде волокон.

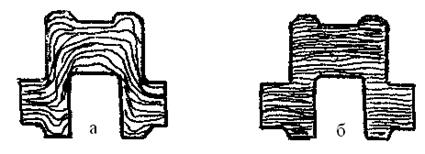

Волокнистость, повторяющая конфигурацию сечения детали, свидетельствует о правильной технологии горячей обработки давлением (рисунок 3.3 а). Если волокна не повторяют контур детали, то в местах изменения конфигурации создаются напряжения, которые сокращают срок службы детали.

Механические показатели кованых изделия выше, чем у литых или вырезанных из прутка, полосы. (рисунок 3.3 б)

Выявление ликвации серы

Для выявления в образце ликвации серы применяют метод Баумана. Бромсеребряную фотобумагу на свету смачивают 5% водным раствором серной кислоты, выдерживают 10 минут и слегка просушивают между листами фильтровальной бумаги. Потом накладывают фотобумагу на шлиф, не допуская её смещения, плотно прижимают, и выдерживает 3 минуты. Для закрепления отпечатка фотобумагу помещают в 25 %–й водный раствор гипосульфита на 10 минут, промывают водой и сушат. Темно–коричневые пятна на фотобумаге указывают на участки, обогащенные серой (рисунок 3.4).

Рисунок 3.3 – Макроструктура поковок коленчатого вала:

а – правильное расположение волокон,

б – неправильное расположение волокон

Сера располагается по границам зерна и вызывает красноломкость стали. Дело в том, что сера образует химсоединения, температура плавления которых ниже, чем у стали. При обработке металлов давлением в местах залегания серы могут появиться трещины. Особенно вредное влияние серы проявляется при неравномерном распределении её по сечению детали.

Рисунок 3.4 – Ликвация серы в стали

Дата добавления: 2019-01-14; просмотров: 1327; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!