ОПРЕДЕЛЕНИЕ ТВЁРДОСТИ МАТЕРИАЛОВ. ИССЛЕДОВАНИЕ ВЛИЯНИЯ СОДЕРЖАНИЯ УГЛЕРОДА НА ТВЕРДОСТЬ СТАЛИ

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РФ

Федеральное государственное бюджетное образовательное учреждение

высшего профессионального образования

«Кубанский государственный аграрный университет»

Кафедра ремонта машин и материаловедения

Материаловедение

Практикум

по лабораторным и практическим занятиям

| Рекомендуется методической комиссией факультета энергетики для студентов очного и заочного обучения по направлениям подготовки: 35.05.06 «Агроинженерия» профиль «Электроустановки и электротехнологии» 13.03.02 «Электроэнергетика и электротехника» профили «Электроснабжение» и «Возобновляемые источники энергии» |

Краснодар

Куб ГАУ

2016

УДК 621

ББК 34.5

Б73

Рецензент:

В.Н.Плешаков – доктор технических наук, профессор

(Кубанский государственный аграрный университет).

М.И.Чеботарев, Б.Ф.Тарасенко, В. Д. Карпенко, С. А. Горовой

Компьютерный набор текста и рисунки выполнила А.А.Одабашян

Б73 Материаловедение: практикум / М.И.Чеботарев, Б.Ф.Тарасенко,

В. Д. Карпенко, С. А. Горовой. – Краснодар: КубГАУ, 2016.-90 с.

Практикум состоит из 12 работ по материаловедению. Каждая работа включает: цель ее выполнения, краткое изложение теоретического материала, описание порядка и методики выполнения работы, содержание отчета и контрольные вопросы.

Предназначен для студентов, очного и заочного обучения по следующим дисциплинам и направлениям подготовки:

|

|

|

– «Материаловедение. ТКМ» для направления подготовки 35.05.06 «Агроинженерия» профиль «Электроустановки и электротехнологии»;

«Электротехническое и конструкционное материаловедение» для направления подготовки 13.03.02 «Электроэнергетика и электротехника» профили «Электроснабжение» и «Возобновляемые источники энергии»

УДК 621.7(076.5)

ББК 34.5

© Чеботарев М.И., Тарасенко Б.Ф., Карпенко В.Д., Горовой С. А.

© ФГБОУ ВПО «Кубанский

государственный аграрный

университет», 2016

СОДЕРЖАНИЕ

| Введение | 4 | |

| 1 ОПРЕДЕЛЕНИЕ ТВЁРДОСТИ МАТЕРИАЛОВ. ИССЛЕДОВАНИЕ ВЛИЯНИЯ СОДЕРЖАНИЯ УГЛЕРОДА НА ТВЁРДОСТЬ СТАЛИ (Практическая работа) | 5 | |

| 2 КРИСТАЛЛИЧЕСКАЯ СТРУКТУРА ТЕЛ (Лабораторная работа) | 12 | |

| 3 МАКРОСТРУКТУРНЫЙ И МИКРОСТРУКТУРНЫЙ МЕТОДЫ ИССЛЕДОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ (Практическая работа) | 17 | |

| 4 ПОСТРОЕНИЕ ДИАГРАММЫ Sn-Pb С ПОМОЩЬЮ МЕТОДА ТЕРМИЧЕСКОГО АНАЛИЗА (Лабораторная работа) | 24 | |

| 5 ДИАГРАММЫ ДВОЙНЫХ СПЛАВОВ И ИХ АНАЛИЗ (Практическая работа) | 29 | |

6 ДИАГРАММА Fe-Fe  C. СТРУКТУРНЫЕ СОСТАВЛЯЮЩИЕ УГЛЕРОДИСТЫХ СТАЛЕЙ И БЕЛОГО ЧУГУНА

(Лабораторная работа) C. СТРУКТУРНЫЕ СОСТАВЛЯЮЩИЕ УГЛЕРОДИСТЫХ СТАЛЕЙ И БЕЛОГО ЧУГУНА

(Лабораторная работа)

| 38 | |

| 7 СТРУКТУРЫ И СВОЙСТВА СЕРЫХ, КОВКИХ И ВЫСОКОПРОЧНЫХ ЧУГУНОВ. (Практическая работа) | 49 | |

| 8 ЗАКАЛКА СТАЛИ. ВЛИЯНИЕ РАЗЛИЧНЫХ ФАКТОРОВ НА РЕЗУЛЬТАТЫ ЗАКАЛКИ (Лабораторная работа) | 56 | |

| 9 ВЛИЯНИЕ ТЕМПЕРАТУРЫ ОТПУСКА ЗАКАЛЕННОЙ СТАЛИ НА ЕЁ ТВЁРДОСТЬ (Практическая работа) | 62 | |

| 10 ЦЕМЕНТАЦИЯ СТАЛИ (Лабораторная работа) | 65 | |

| 11 МИКРОСТРУКТУРА И СВОЙСТВА ЛЕГИРОВАННЫХ СТАЛЕЙ (Практическая работа) | 71 | |

| 12 МИКРОСТРУКТУРА ЦВЕТНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ (Лабораторная работа) | 79 | |

| СПИСОК ЛИТЕРАТУРЫ | 89 |

ВВЕДЕНИЕ

|

|

|

Лабораторный практикум предназначен для оказания методической помощи студентам при изучении одной из важнейших общепрофессиональных дисциплин таких, как «Материаловедение». Он позволит закрепить теоретические знания и приобрести практические навыки исследования основных свойств конструкционных материалов и их структуры, а также по термической и химико-термической обработке различных сплавов.

В результате выполнения работ студенты приобретают методологический опыт определения основных свойств конструкционных материалов и их переработке, умение и навыки обработки результатов эксперимента и устанавливать связь между теоретическими основами и их практическим воплощением.

|

|

|

ОПРЕДЕЛЕНИЕ ТВЁРДОСТИ МАТЕРИАЛОВ. ИССЛЕДОВАНИЕ ВЛИЯНИЯ СОДЕРЖАНИЯ УГЛЕРОДА НА ТВЕРДОСТЬ СТАЛИ

(Практическая работа)

1.1 Цель работы

1.1.1 Ознакомиться с устройством и работой твердомеров, научиться переводить значения твердости из одних единиц в другие.

1.1.2 Установить влияние содержания углерода на твердость стали.

1.2 Задание.

1.2.1 Изучить справочные данные. Ознакомиться с устройством и работой приборов, используемых в работе.

1.2.2 Провести эксперимент и занести полученные данные в таблицы (таблица 1.2, 1.3).

1.2.3 Написать отчёт.

1.3 Оборудование и материалы на рабочем месте.

1.3.4 Приборы Бринелля, Роквелла, плакаты с их изображением.

1.3.2 Микроскопы измерительные.

1.3.3 Образцы отожженной и закаленной стали, чугуна, бронзы.

1.3.4 Таблица перевода твердости из одних единиц в другие.

1.4 План выполнения работы.

1.4.1 Изобразить схему прибора Бринелля, указать его основные узлы.

1.4.2 Описать методику работы на приборе Бринелля.

|

|

|

1.4.3 Изобразить схему прибора Роквелла, указать его основные детали.

1.4.4 Описать методику работы на приборе Роквелла.

1.4.5 Указать в таблице 1.2 режимы испытания на приборе Роквелла.

1.4.6 Выбрать режимы испытания для образцов по заданию преподавателя и определить их твёрдость. Результаты занести в таблицу 1.3.

1.4.7 Построить график зависимости твёрдости отожжённой стали от содержания углерода.

1.5 Справочные материалы.

Твердость — это свойство материала сопротивляться проникновению в него другого более твердого тела, не получающего при этом остаточной деформации. Твердость металлов определяют следующими методами: царапания, отскакивания шарика от поверхности тела (метод Шора), вдавливания. По методу вдавливания работают твердомеры Бринеля (ГОСТ 9012-59), Роквелла (ГОСТ 9013-59) и Виккерса.

Таблица 1.1 – Режимы испытания твердости по методу Бринелля

| Толщина образца, мм | Диаметр шарика D, мм | Нагрузка Р, Н (кгс) | ||

| 30D² для стали, чугуна | 10D² для медных сплавов | 2,5D² для мягких сплавов | ||

| Меньше 3 | 2,5 | 1839 (187,5) | 613 (62,5) | 153 (15,6) |

| От 3 до 6 | 5 | 7355 (750) | 2452 (250) | 613 (62,5) |

| Более 6 | 10 | 29420 (3000) | 9810 (1000) | 2451 (250) |

Таблица 1.2 – Режимы испытаний твёрдости по методу Роквелла

| Материал | Применяемая шкала | Нагрузка, Н(кгс) | Обозначение твёрдости |

| Отожженная сталь | |||

| Закаленная сталь | |||

| Твёрдый слой |

Таблица 1.3 – Измерение твёрдости на приборах Бринеля и Роквелла

| Материал образца | Прибор Бринелля | Прибор Роквелла | Твердость, НВ | ||||||||

| Толщина, мм | Диаметр шарика D, мм | Нагрузка, Н (кгс) | Содержание углерода, % | Время выдержки, | Диаметр d отпечатка, мм | Твердость, НВ | Нагрузка Р, Н (кгс) | Обозначение твердости | Твердость | ||

| Сталь 10 | |||||||||||

| Сталь 45 | |||||||||||

| У13 | |||||||||||

| Серый чугун | |||||||||||

| Бронза | |||||||||||

| Закаленная сталь 45 | |||||||||||

Метод Бринелля

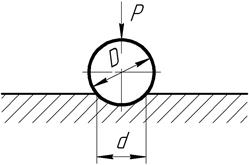

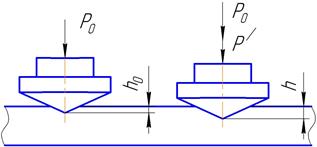

По методу Бринелля о твердости металла судят по диаметру отпечатка d, полученного при вдавливании в испытываемую поверхность стального закаленного шарика определенного диаметра D под нагрузкой Р в течение заданного времени (рисунок 1.1).

Рисунок 1.1 – Схема измерения твердости на твердомере Бринелля

К прибору прилагается комплект из трех шариков диаметром 10; 5 и 2,5 мм. Диаметр шарика, необходимая нагрузка и время испытания выбирается в зависимости от толщины испытуемой пластины (так, чтобы не продавить её) и предполагаемой твердости материала. В таблице 1.1 приведены рекомендуемые режимы испытания твердости.

Время выдержки под нагрузкой необходимо для того, чтобы исключить пластическую деформацию отпечатка после удаления шарика из образца, и составляет:

для черных металлов - 10 с.;

для металлов средней твердости (медные сплавы) - 30 с.;

для мягких сплавов (подшипниковые сплавы, сплавы алюминия, пластмассы) – 60 с.

Твердость по Бринеллю обозначается буквами НВ и определяется по формуле:

, (1.1)

, (1.1)

где Р – нагрузка, действующая на шарик, Н (кгс);

F –- площадь полученного отпечатка, м2;

D –- диаметр шарика, м (мм);

D – диаметр полученного отпечатка, м.

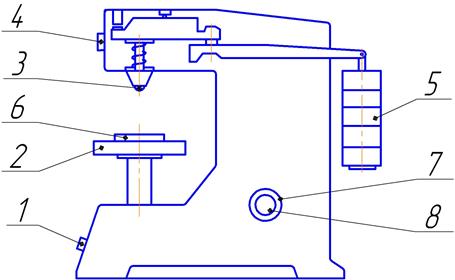

Порядок определения твердости на приборе Бринелля:

зачистить опорную и испытываемую поверхности, удалить ржавчину, окалину напильником, наждачной бумагой или на заточном станке;

установить деталь на плоский или призматический столик 6 в зависимости от конфигурации образца так, чтобы центр отпечатка располагался от края образца на расстоянии не менее 2,5 D, а от центра соседнего отпечатка - на расстояние 4 D (рисунок 1.2);

установить на прибор шарик 3 требуемого диаметра и создать нагрузку с помощью грузов 5;

вращая маховик 2, подвести образец вплотную к шарику. При этом создается предварительная нагрузка на шарик 980,7 Н (100 кгс) и выбираются люфты;

с помощью подвижного диска 7 установить время выдержки, предварительно освободив винт 8;

включить кнопкой 1 электродвигателя механизм нагружения. При достижении полной нагрузки загорается лампочка 4 на приборе. В этот момент зажимают винтом 8 диск 7 датчика времени. После выдержки нагрузка снимается, и электродвигатель автоматически отключается;

вращением маховика 2 отпустить стол, снять образец;

с помощью микроскопа МПБ-2 со шкалой измерения, прилагаемого к твердомеру, измерить диаметр отпечатка в двух взаимно-перпендикулярных направлениях и подсчитать среднеарифметическое значение. Диаметр отпечатка должен находиться в пределах: 0,2D<d<0,6D. В противном случав испытание повторяют, используя шарик другого диаметра;

по средней величине диаметра отпечатка вычислить площадь полученного отпечатка и твердость образца по формуле 1.1;

Рисунок 1.2 – Схема твердомера Бринеля (ТШ):

I - кнопка включения; 2 - маховик; 3 - шарик; 4 - лампочка сигнальная;

5 - сменные грузы; 6 - столик; 7 - подвижный диск; 8 – винт

Обычно на практике значение твердости после испытания определяют по таблице 1.5.

Недостатки прибора: на приборе Бринелля можно испытывать материал твердостью до 450 НВ, т.е. незакаленные детали; нельзя измерять образцы толщиной менее 2 мм.; на поверхности детали после замера остаются крупные отпечатки.

Метод Роквелла

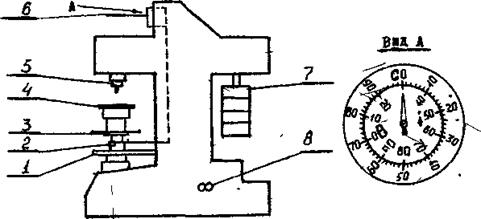

На твердомере Роквелла определяют твердость как мягких, так и твердых материалов (рисунок 1.3). По этому методу в исследуемый образец вдавливают шарик диаметром 1,588 мм с усилием 980,7 Н (100 кгс), алмазный конус с углом при вершине 120° с усилием 1471 Н (150 кгс) или алмазный конус под нагрузкой 589 Н (60 кгс). Соответственно этим нагрузкам на индикаторе прибора имеются шкалы: красная В и черные С и A. (рисунок 1.3).

Рисунок 1.3 – Схема твердомера Роквелла (ТК):

1- клавиша; 2 - установочный сектор; 3 - маховик; 4 - столик;

5 - наконечник; 6 - шкала индикатора; 7 - грузы; 8 – переключатель

Шкалу В применяет для замера твердости мягких металлов: отожжённой стали, цветных металлов и сплавов. Твердость при замере по этой шкале обозначают HRB.

Шкалу С используют для замера твердости закаленной стали. Твердость обозначают – НRС.

По шкале А измеряют твердость изделий с очень твердым поверхностным слоем, полученным после химико-термической обработки (цементация, азотирование и др.), а также твёрдых сплавов с твердостью по HRA 85.

Твердомер Роквелла – прибор индикаторного типа. Стрелка индикатора связана с наконечником и показывает величину его внедрения в исследуемый материал. Схема измерения твердости по Роквеллу показана на рисунке 1.4.

Рисунок 1.4 – Схема измерения твердости на приборе Роквелла (ТК)

Правильность показаний твердомера проверяют по эталонным пластинам, при необходимости проводят регулировку прибора, изменяя длину тяг.

Порядок определения твердости на приборе Роквелла:

установить на приборе (рисунок 1.3) плоский или призматический столик 4 в зависимости от формы исследуемого образца;

положить на столик предварительно подготовленную деталь;

установить на приборе наконечник 5 и необходимые грузы 7;

вращением маховика 3 подвести деталь к наконечнику 5 и зажимать его до тех пор, пока маленькая стрелка индикатора не совпадет с красной точкой на циферблате 6. При этом выбирается люфт под действием предварительной нагрузки 10 кгс и исключается смещение образца (рисунок 1.3);

вращением шкалы индикатора 6 установить цифру «0» черной шкалы против большой стрелки независимо от того, по какой шкале берем данные и каким наконечником проводим замеры. Вращение осуществляется сектором 2;

переключателем 8 включить электродвигатель и, нажав на клавишу 1, создать нагрузку;

после снятия нагрузки (автоматически или вручную в зависимости от марки прибора) большая стрелка поворачивается и показывает твердость по выбранной шкале;

снять показания со шкалы;

вращением маховика опускают столик, снимают образец. Чтобы получить более достоверные данные, нужно сделать три замера и определить среднее значение.

Метод Роквелла отличается простотой, высокой производительностью, позволяет испытывать твердость как мягких, так и твердых материалов, не искажая поверхность.

Этот метод нельзя применять для сплавов, имеющих крупно-зернистую и неоднородную структуру (серые, ковкие чугуны).

Из одних единиц твердости можно перейти в другие с помощью переводной таблицы (таблице 1.5).

Таблица 1.5 – Соотношение чисел твердости по Бринеллю и Роквеллу

| Твёрдость | Твердость | Твердость | |||||||

| по Роквеллу | по Бринеллю | по Роквеллу | по Бринеллю | по Роквеллу | по Бринеллю | ||||

| шкала | D=10mm Р=29420Н (3000 кгс) | шкала | D=10mm Р=29420H (3000 кгс) | шкала | D=10mm Р=29420 Н (3000 кгс) | ||||

| С | С | В | В | ||||||

| HRC | диаметр отпечатка, мм | НВ | HRС | HRB | диаметр отпечатка, мм | НВ | HRB | диаметр отпечатка, мм | НВ |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| 72 | 2.20 | 780 | 33 | – | 3,40 | 321 | 86 | 4,60 | 170 |

| 70 | 2,25 | 745 | 32 | – | 3,45 | 311 | 85 | 4,65 | 167 |

| 68 | 2,30 | 712 | 31 | – | 3,50 | 302 | 84 | 4,70 | 163 |

| 66 | 2,35 | 682 | 30 | – | 3,55 | 293 | 83 | 4,75 | 159 |

| 64 | 2,40 | 653 | 29 | – | 3,80 | 285 | 82 | 4,80 | 156 |

| 62 | 2,45 | 627 | 28 | – | 3,65 | 277 | 81 | 4,85 | 152 |

| 60 | 2,50 | 601 | 27 | – | 3,70 | 269 | 80 | 4,90 | 149 |

| 58 | 2,55 | 578 | 26 | – | 3,75 | 262 | 78 | 4,95 | 146 |

| 56 | 2,60 | 555 | 25 | – | 3,80 | 255 | 77 | 5,00 | 143 |

| 55 | 2,65 | 534 | 24 | – | 3,85 | 248 | 76 | 5 05 | 140 |

| 52 | 2,70 | 514 | 23 | 102 | 3,90 | 241 | 75 | 5,10 | 137 |

| 50 | 2,75 | 495 | 21 | 101 | 3,95 | 235 | 73 | 5,15 | 134 |

| 49 | 2,80 | 477 | 20 | 100 | 4,00 | 229 | 72 | 5,20 | 131 |

Продолжение таблицы 1.1

| Твёрдость | Твердость | Твердость | |||||||

| по Роквеллу | по Бринеллю | по Роквеллу | по Бринеллю | по Роквеллу | по Бринеллю | ||||

| шкала | D=10mm Р=29420Н (3000 кгс) | шкала | D=10mm Р=29420H (3000 кгс) | шкала | D=10mm Р=29420 Н (3000 кгс) | ||||

| С | С | В | В | ||||||

| HRC | диаметр отпечатка, мм | НВ | HRС | HRB | диаметр отпечатка, мм | НВ | HRB | диаметр отпечатка, мм | НВ |

| 48 | 2,85 | 461 | 19 | 99 | 4,05 | 223 | 71 | 5,25 | 128 |

| 46 | 2,90 | 444 | 17 | 98 | 4,10 | 217 | 70 | 5,30 | 126 |

| 45 | 2,95 | 429 | 15 | 97 | 4,15 | 212 | 69 | 5,35 | 123 |

| 43 | 3,00 | 415 | 14 | 95 | 4,20 | 207 | 68 | 5,40 | 121 |

| 42 | 3,05 | 401 | 13 | 94 | 4,25 | 201 | 67 | 5,45 | 118 |

| 41 | 3,10 | 368 | 12 | 93 | 4,30 | 197 | 65 | 5,50 | 116 |

| 40 | 3,15 | 375 | 11 | 92 | 4,35 | 192 | 64 | 5,55 | 114 |

| 39 | 3,20 | 363 | 9 | 91 | 4,40 | 187 | 63 | 5,60 | 111 |

| 38 | 3,25 | 352 | 8 | 90 | 4,45 | 183 | 61 | 5,65 | 109 |

| 36 | 3,30 | 341 | 7 | 88 | 4,50 | 179 | 59 | 5,70 | 107 |

| 35 | 3,35 | 331 | 6 | 87 | 4,55 | 174 | 58 | 5,75 | 105 |

1.6 Содержание отчёта

В отчёт включаются: цель работы, определение твёрдости, формулы, результаты испытаний, график изменения твёрдости в зависимости от содержания углерода в стали, выводы.

1.7 Вопросы для контроля

1.7.1 Дать определение твердости.

1.7.2 Как обозначается твердость, её размерность?

1.7.3 Методика измерения твердости по Бринеллю.

1.7.4 От чего зависят режимы испытания не твердомере Бринелля?

1.7.5 Объяснить принципиальную схему твердомера Роквелла и методику определения твердости с его помощью.

1.7.6 В зависимости от чего выбирают режим испытания на твердомереРоквелла?

1.7.7 Указать преимущества и недостатки твердомеров Бринелля и Роквелла.

1.7.8 Как сравнить твердость закаленной и отожженной стали?

1.7.9 Как влияет содержание углерода в стали на величину твердости?

Дата добавления: 2019-01-14; просмотров: 1115; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!