Упругая характеристика подвески. Выбор, расчет и построение упругих характеристик.

Билет № 1 Билет № 1

Качение ведущего и ведомого колес по недеформируемой поверхности.

Рис. 1 Рис. 2

Для ведущего колеса (Рис. 1): Качение колеса вызывается ведущим моментом М k, приложенным к его оси. Со стороны рамы а/м на колесо действует реактивная сила Fx, представляющая собой сопротивление, оказываемое рамой а/м толкающему её колесу. Вертикальная нагрузка Fx включает часть веса а/м, приходящегося на колесо, и вес колеса. Со стороны дороги на колесо действуют: нормальная составляющая реакции дороги Rx, смещенная относительно середины контактной поверхности на расстояние a, а продольная составляющая реакции дороги Rx, направленная в сторону движения а/м. При этом от колеса на раму а/м передается сила, совпадающая по направлению со скоростью а/м. Ft = Fx - эту силу называют силой тяги.

При неравномерном переносном поступательном движении колеса возникают силы инерции, направленные против движения и параллельно поверхности дороги: равнодействующая:

.

.

При неравномерном относительном вращении колеса вокруг его оси возникает также момент касательных сил инерции:

Из условия равновесия сил:

,

,

После преобразований получаем:

,

,  ,

,

где  - сила сопротивления качению.

- сила сопротивления качению.

|

|

|

Сила тяги на колесе равна окружной силе за вычетом силы сопротивления качению.

Для ведомого колеса: (рис. 2) качение колеса происходит под воздействием силы Fx , приложенной к нему со стороны рамы автомобиля и толкающей его по направлению Vx. На колесо действуют все те же силы кроме Mk. Из условия равновесия:

,

,

После преобразований получаем:

,

,

Сила, которую необходимо приложить к оси ведомого колеса в продольном направлении для того, чтобы обеспечить его равномерное качение, численно равна силе сопротивления качению колеса.

Синхронизаторы механических коробок передач. Выбор параметров и расчет времени синхронизации.

Синхронизаторы исключают ударную нагрузку и шум при переключении. Они выравнивают угловые скорости соединяемых элементов перед включением передачи. Применяются инерционные синхронизаторы, которые блокируют включающую зубчатую муфту до тех пор, пока кинетическая энергия деталей, вращающихся вместе с ведомым диском сцепления, не будет поглощена работой трения в синхронизаторе. Синхронизатор включает элементы: выравнивающий (фрикционный элемент, поглощающий энергию сил инерции вращающихся масс), блокирующий (препятствует перемещению включающей зубчатой муфты до полного выравнивания угловых скоростей), включающий (зубчатая муфта, включающая передачу).

|

|

|

На рис: IC -суммарный момент инерции системы деталей КП, связанных с входным валом; IΔ - приведенный момент инерции системы, связанной с массой автомобиля; W К НАЧ, W В НАЧ - начальные скорости включаемого зубчатого колеса и вала; М m - момент трения синхронизатора; М y а - момент сопротивления движению автомобиля.

На рис: IC -суммарный момент инерции системы деталей КП, связанных с входным валом; IΔ - приведенный момент инерции системы, связанной с массой автомобиля; W К НАЧ, W В НАЧ - начальные скорости включаемого зубчатого колеса и вала; М m - момент трения синхронизатора; М y а - момент сопротивления движению автомобиля.

Выбор основных размеров синхронизатора зависит от конструктивных условий - размеров зубчатых колес, диаметра вала, конструкции зубчатых муфт и синхронизатора.

Необходимый момент трения М m ориентировочно определяется исходя из заданного времени синхронизации tc , которое назначается в пределах: для высших передач КП лег. авто. - 0,15…0,3; низшей – 0,5…0,8; высших передач грузовых авто – 0,3…0,8; низших – 1…1,5.

Необходимый момент трения синхронизатора определяется:

Момент, создаваемый силами трения на конусных поверхностях синхронизатора:

, где rμ - средний радиус поверхности трения, m - коэффициент трения, g - половина угла конуса, Fc - осевая сила, которая определяется исходя из нормативного усилия на рукоятке рычага.

, где rμ - средний радиус поверхности трения, m - коэффициент трения, g - половина угла конуса, Fc - осевая сила, которая определяется исходя из нормативного усилия на рукоятке рычага.

Рабочая ширина кольца по образующей конуса:

|

|

|

, где p0 - допускаемое давление на поверхность трения.

, где p0 - допускаемое давление на поверхность трения.

С помощью этих уравнений определяются основные параметры синхронизатора.

Упругая характеристика подвески. Выбор, расчет и построение упругих характеристик.

Упругой характеристикой подвески наз. зависимость силы, приложенной в центре колеса вертикально от изменения расстояния между центром колеса и кузовом или рамой, измеренной по вертикали.

Упругие характеристики бывают: линейными и нелинейными

Параметры упругой характеристики:

Δст (точка А) - статический прогиб;

Δmax - полный ход подвески;

Δд- динамический ход или ход сжатия;

Δ0ст - статическое положение в снаряженном состоянии

- коэффициент динамичности подвески;

- коэффициент динамичности подвески;

- жесткость подвески

- жесткость подвески

Если подвеска строго линейная, то

Парциальной частотой наз. частота собственных колебаний массы из какой-либо системы, когда все упругие звенья, связанные с этой массой кроме одного звена полагаются жесткими.

Применительно к линейной подвеске

Построение упругой характеристики рессорной подвески с подрессорником

Исходные данные:

- Масса, приходящаяся на подвеску в снаряженном и груженном состояниях Мо, Мгр

|

|

|

Построение:

1. Выбираем значение частоты собственных колебаний в груженном и снаряженном состояниях (ωо, ωгр)

В сравнениями с существующими аналогами задаемся ωо, ωгр на 20-25% больше, поскольку используются расчетные формулы, не учитывающие массу моста и упругую характеристику шины. ωо ≈ 2,5 Гц; ωгр ≈ 1,9 Гц

2. Задаемся значением Кд

3. Задаемся полным прогибом подвески ΔΣ

4. Определяем статический прогиб в снаряженном состоянии Δ0ст

Fo - нагрузка на подвеску в снаряженном состоянии на одну сторону

5. Определяем точку включения подрессорника:

Fгрз - нагрузка на подвеску на одну сторону от груза;

α - коэффициент, показывающий при какой части груза включается подрессорник

6. Определяем жесткость рессоры и подрессорника

7. От точки В даем произвольное приращение (3-5мм) δΔ деформации рессоры с подрессорником и определяем соответствующее приращение нагрузки:

8. Определение Fmax:

9. Сравниваем полученное  с

с  в пункте 3:

в пункте 3:  >

>

Если превышение составляет менее 15%, то устанавливается буфер сжатия.

Если отклонение составляет более 15%, то характеристика перестраивается с увеличением жесткости рессоры или подрессорника:

Определяем ход подвески до включения буфера сжатия  ;

;  <

<

Если превышение более 5-6%, то характеристика перестраивается.

Билет№2 Билет №2

1. Сцепление колеса автомобиля с дорогой. Коэффициент сцепления.

Для обеспечения качения ведомого колеса при установившемся движении необходимо чтобы соблюдалось условие Fk £ Rx max

Для обеспечения качения ведомого колеса при установившемся движении необходимо чтобы соблюдалось условие Fk £ Rx max

Максимальное значение продольной составляющей реакции дороги Rx max = Rx * φ

Здесь φ коэф. трения между шиной и опорной поверхностью. φ = Rx max / Rx

Коэф. сцепления называется отношение массы касательной реакции дороги к норм. реакции опорной поверхности на колесо.

Тогда качение ведомого колеса примет вид

Fx = Ff £ Rz * φ

но Ff = Rz * f тогда получим f £ φ

Это означает, что ведомое колесо будет катится, если коэф. сопротивления качению f не превышает коэф. сцепления φ. Если это условие не соблюдается то колесо будет катится юзом. Максимальная окружная сила Fkmax, которая при установившемся движении м. б. реализована ведущим колесом по условию сцепления находим из выражения

Fk = FT + Ff

С учётом того, что FT = Fx = Rx , то тогда

Fkmax = Rx max + Rz * f

Fkma = Rz * φ + Rz * f = Rz *( φ + f )

В действительности f << φ , поэтому f пренебрегаем

Fkmax = Fφ = Rz * φ = Fz * φ

Fφ = Fz * φ

Если окружная сила Fk , подведённая к колесу будет больше Fφ, начнётся ускорение вращения ведущего колеса (буксование). Условие качения без буксования Fk £ Fφ

Условие качения ведомого колеса Ff £ Fφ

Значение коэф φ зависит от типа и состояния дорожного покрытия конструкции и состояния шины, скорости движения.

2. Привод сцепления: требования, типы и выбор параметров.

Основными требованиями, которые предъявляют к приводу, являются: удобство и легкость управления, высокий КПД, наличие следящего действия, надежность, долговечность, простота обслуживания. Удобство управления определяется ходом педали и величиной усилия, прикладываемого водителем к педали.

Качество привода, определяющее удобство и легкость управления, оценивается: работой, которую необходимо совершить водителю для полного выключения сцепления, Wвыкл (предельные значения для легковых автомобилей 23 Дж, для грузовых — 30 Дж); максимальным усилием на педали сцепления Fпед (для грузовых автомобилей Fпед регламентируется ГОСТ и составляет не более 150 Н при наличии усилителя и 250 Н — без усилителя сцепления); полным ходом педали сцепления lпед (для легковых автомобилей lпед=140…160мм, для грузовых и автобусов — lпед≤190 мм).

Приводы выполняют механическими, гидравлическими или электромагнитными. Механические приводы применялись ранее на легковых, а сейчас используются на некоторых грузовых автомобилях. Гидравлические приводы устанавливаются на грузовых и практически на всех легковых автомобилях, а также автобусах.

Для снижения усилия на педали в привод может встраиваться механический, гидравлический, пневматический или вакуумный усилитель.

Общее передаточное число привода сцепления включает передаточное число рычагов выключения и передаточное число педального привода, а в случае гидравлического привода и передаточное число гидравлической части привода. Общее передаточное число привода сцепления определяется из условия допустимого максимального усилия. Для существующих конструкций общее передаточное число привода сцепления лежит в пределах 25...50.

Общее передаточное число привода сцепления: uп.с.=u1∙u2 ; где u1— передаточное число педального привода, u2 — передаточное число рычагов выключения сцепления.

Передаточное число привода:

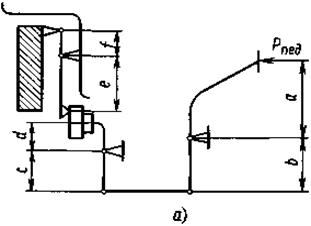

механического (рис (а)): U1=a∙c/(b∙d); U2=e/f ; Uп.с.=а∙с∙е/(b∙d∙f)

гидравлического(рис (б)): U1=a∙c∙d2г2/(b∙d∙d2г1); U2=e/f; Uп.с.=а∙с∙d2г2∙е/(b∙d∙d2г1 ∙f)

Ход педали зависит от величины s, на которую отводится нажимной диск при выключении сцепления, и зазора Δ2 между рычагами выключения и выжимным подшипником . Sпед=S∙Uп.с.+Δ2 ∙U1

В зависимости от конструкции сцепления Δ2=2,5…4 мм.

Схемы приводов сцеплений

а—механического б—гидравлического

а—механического б—гидравлического

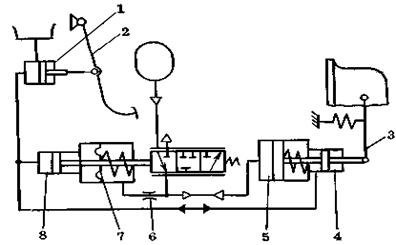

Схема привода сцепления с гидропневматическим усилителем

Выбор параметров привода с гидропневматическим усилителем

Расчетная схема привода изображена на рис.3

Рис3. Расчетная схема привода сцепления.

Исходные данные: Размеры: е; f; а; b; с; d; Коэффициент жесткости Кж, КПД привода; Коэффициент жесткости пружины, Нажимное усилие FН; Зазор, обеспечивающий полноту включения сцепления δ мм; Зазор , обеспечивающий чистоту выключения сцепления Δ мм;

Определяем передаточное число от педали до муфты выключения :

Передаточное число от муфты до нажимного диска:

Передаточное число от педали до нажимного диска :

Свободный ход педали:  ; Рабочий ход:

; Рабочий ход:  ;

;

Полный ход педали :  ;

;

- работа при выключении сцепления.

- работа при выключении сцепления.

где,  - средняя нажимная сила.

- средняя нажимная сила.

По рекомендации работа при выключении сцепления не должна превышать 30 Дж. Иначе требуется установка усилителя .

Сила, которую должен вырабатывать усилитель:

где, [Fп] - предельное усилие на педаль; iус=a/b - передаточное число от педали до ус-ля

Диаметр поршня усилителя:  ,

,

где ρω - давление воздуха в пневмосистеме.

3. Статический расчет гидропривода тормозов.

Цель расчета:

1. Подобрать размеры главного тормозного цилиндра.

2. Проверить выполнение эргономических требований для усилия и хода педали.

Требования к параметрам привода:

1) При отсутствии усилителя усилие на тормозной педали при торможении груженого автомобиля с замедлением z=1 не должно превышать 500Н, а ее рабочий ход 150Н.

2) Усилие на педали, при котором срабатывает тормозная система, не должно быть выше 20Н (силовое следящее действие).

3) Характеристика педали «усилие-ход» должна линейно возрастать (кинематическое следящее действие).

4) При наличии усилителя пропорциональность характеристики педали должна сохраняться до z=0,9 (обеспечение тормозной эффективности при отказе усилителя)

5) Усилие педали, соответственно п.4., должно находиться в пределах 200-250Н.

6) В случае отказа усилителя или выходе из строя одного из контуров двухконтурной тормозной системы при максимальном усилии на педали в 500Н должно обеспечиваться замедление z=0,3

Выбор главного тормозного цилиндра. (Привод прямого действия на примере дисковых ТМ)

Тормозные силы на осях:

;

;

r - радиус колеса; р - давление в гидравлич. тормозном приводе (ГТП); Актц - площадь колесных тормозных цилиндров.

Коэффициент преобразования:

Коэф. тормозного распределения:

Удельное замедление:

Усилие на ГТЦ со стороны педали:

Усилие на ГТЦ со стороны первого контура:

Эффективная площадь ГТЦ:

Максимальный обьем ГТЦ:  ,

,

где  - максимальное перемещение педали.

- максимальное перемещение педали.

Выбор главного тормозного цилиндра (привод параллельного действия)

Давление при максимальном замедлении:

Усилие на ГТЦ со стороны усилителя:

Усилие на ГТЦ со стороны первого контура:

Выбор ГТЦ ступенчатого типа.

1) Выбирается критическое замедление для устойчивого и неустойчивого распределения тормозных сил. Zкр.у=0,9…1,1; Zкр.н=0,4…0,65

2) Рассчитываются значения Фн и Фу

3) Выбираются диаметры dr2 и dr3 по условию:

Билет № 3 Билет № 3

Дата добавления: 2018-10-27; просмотров: 2019; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!