Последовательность структурного анализа механизма

Целью структурного анализа является определениеструктурной работоспособности механизма и выявление строения механизма.

Структурная работоспособность механизма характеризуется следующими показателями: степень подвижности механизма должна быть равна числу начальных звеньев; в составе механизма не должно быть звеньев, не входящих в группы Ассура или механизм 1-го класса. 1. Изобразить кинематическую схему механизма.

2. Подсчитать число звеньев и кинематических пар. Определить степень подвижности W механизма.

3. Выявить пассивные связи и лишние степени свободы. Устранить их. Повторно определить W.

4. Заменить высшие пары кинематическими цепями, содержащими низшие пары. Проверить W.

5. Расчленить механизм на группы Ассура, руководствуясь следующими правилами:

– первой отделяется группа, наиболее отдаленная от начального звена,

– вначале следует попытаться отделить группу второго класса, если это невозможно, то третьего и т.д.;

– после отсоединения группы следует проверить, не изменилась ли кинематика, а также степень подвижности оставшейся части механизма. Каждая кинематическая пара принимается в расчет только один раз: либо с отсоединенной группой, либо с оставшейся частью механизма.

6. Определить класс, вид и порядок каждой отсоединенной группы, а также класс механизма. (Класс механизма численно равен высшему классу группы Ассура, входящей в состав механизма.)

|

|

|

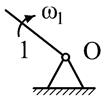

Пример. Произвести структурный анализ механизма толкателя (рис. 2.5).

Рис. 2.5. Структурная схема механизма толкателя

Механизм плоский, n = 5, р5 = 7 (шесть вращательных пар и одна поступательная пара, расположенная в точке Е), p4 = 0.

Степень подвижности механизма определяется по формуле Чебышева  .

.

Поскольку механизм обладает одним начальным звеном, все ведомые звенья будут перемещаться вполне определенным образом. Следовательно, механизм структурно работоспособен.

|

|

|

| Группа Асура 2-го класса 2-го вида | Группа Асура 2-го класса 1-го вида | Механизм 1-го класса |

| Рис. 2.6. Структурный анализ механизма толкателя | ||

Рассматриваемый механизм состоит из механизма 1-го класса и последовательно присоединенных двух групп Ассура второго класса (см. рис. 2.6). Следовательно, механизм относится ко второму классу.

3. КИНЕМАТИЧЕСКИЙ СИНТЕЗ ПЛОСКИХ РЫЧАЖНЫХ

МЕХАНИЗМОВ

Рычажные механизмы с низшими кинематическими парами получили широкое распространение в современном машиностроении. К достоинствам таких механизмов относятся: высокая технологичность изготовления, возможность использования подшипников качения в кинематических соединениях, возможность передачи больших усилий при малом износе соприкасающихся поверхностей, надежность и долговечность в работе. В этих механизмах не требуется устройств, обеспечивающих постоянное замыкание кинематических пар, в отличие от кулачковых механизмов.

|

|

|

Механизмы создаются из условий удовлетворения требований технологического процесса. Проектирование механизмов является сложной задачей, решение которой можно разбить на два этапа. Первый этап синтеза механизмов состоит в выборе кинематической схемы, обеспечивающей требуемый вид и закон движения выходного звена и общие условия работоспособности механизмов. Во втором этапе разрабатываются конструктивные формы звеньев и кинематических пар, обеспечивающих прочность и надежность механизма. В нашем курсе рассматривается только первый этап синтеза.

Схема механизма, как правило, выбирается на основе опыта, применительно к данным конкретным условиям. Затем определяют параметры синтеза, т.е. длины звеньев и координаты точек, обеспечивающих требуемые траектории и т.д., а также дополнительные условия синтеза.

К дополнительным условиям синтеза можно отнести условие существования кривошипа, а также условие передачи сил.

|

|

|

Условие передачи сил

Качество передачи сил в машинах принято характеризовать углом давления λ, определенным без учета сил тяжести звеньев и сил инерции.

Угол давленияλ – этоострый угол между вектором силы, действующей на ведомое звено со стороны смежного с ним подвижного звена, и вектором абсолютной скорости точки приложения этой силы.

Угол передачи движенияγдополняет угол давления до 90°:

γ = 90° – λ .

На стадии метрического синтеза ограничивают предельно допустимые углы давления [λ max] и передачи движения [γmin], как правило, принимая их:

[λmax] ≤ 30° и [γmin] ≥ 60° для поступательно движущегося ведомого звена, и

[λmax] ≤ 40°...45° и [γmin] ≥ 50°...45° – для вращающегося ведомого звена.

Рассмотрим условие передачи сил в шарнирном четырехзвеннике, находящемся в равновесии под действием моментов движущего МДи момента сопротивления МС (рис. 3.1). Угол давления λ характеризует соотношение между полезной силой сопротивления F23 cos λ , преодолевающей момент сопротивления МС , и силойF23 , равной

F23 = МС /(l ВС ∙ cos λ).

Рис.3.1. Угол λ давления в шарнирном четырехзвеннике

С увеличением угла давления необходимо прикладывать большую силу F23 для преодоления одного и того же момента сопротивления. Это ведет к увеличению реакций в кинематических парах и снижению КПД механизма.

|

|

|

При движении механизма угол давления меняется. Экстремальных значений этот угол в шарнирном четырехзвеннике достигает в положениях, когда кривошип ОА располагается на одной прямой со стойкой ОС (рис. 3.2).

Рис.3.2. Положения механизма, при которых углы давления достигают

экстремальных значений

В кривошипно-ползунном механизме угол давления приобретает экстремальные значения в положениях, указанных на рис. 3.3, когда кривошип ОА перпендикулярен траектории движения ползуна В.

Рис. 3.3. Положения механизма, при которых углы давления

имеют экстремальные значения.

Ниже рассмотрены наиболее часто встречающиеся в курсовых проектах задачи кинематического синтеза механизмов.

Дата добавления: 2018-10-27; просмотров: 732; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!