ПО ПЕРЕРАБОТКЕ МУКИ С ПОНИЖЕННЫМИ ХЛЕБОПЕКАРНЫМИ СВОЙСТВАМИ 23 страница

│ │ ЖДФ │ тесто │

├────────────────────────────────────────┼──────────────┼─────────────────┤

│Мука пшеничная хлебопекарная, кг │20 - 30 │80 - 70 │

│Дрожжи хлебопекарные прессованные, кг │по рецептуре +│- │

│ │(0,5 - 1,0) │ │

│Соль поваренная пищевая, кг │- │по рецептуре │

│Вода, кг │по расчету │- │

│Дополнительное сырье, кг │по рецептуре │- │

│Молочная сыворотка, кг │10 - 20 │- │

│ЖДФ, кг │- │вся │

│Продолжительность перемешивания, мин. │3 - 5 │- │

│Продолжительность диспергирования, мин. │5 - 8 │- │

│Влажность, % │65 - 70 │W + (0,5 - 1,0)│

│ │ │ хл │

│Температура начальная, °C │28 - 32 │30 - 34 │

│Продолжительность замеса, мин. <*> │- │3 - 4 (15 - 20) │

|

|

|

│Продолжительность брожения, мин. │20 - 40 │30 - 50 │

│Кислотность конечная ЖДФ, град. │4 - 5 │ │

│Кислотность конечная теста, град., не │ │К + 0,5 │

│более │ │ хл │

└────────────────────────────────────────┴──────────────┴─────────────────┘

--------------------------------

<*> В зависимости от марки используемой тестомесильной машины.

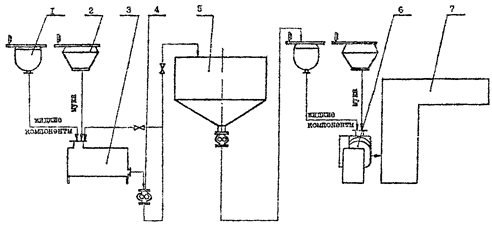

Аппаратурная схема приготовления теста на ЖДФ дана на рис. 14.

Рис. 14. Аппаратурная схема приготовления теста

из пшеничной муки на диспергированной жидкой фазе

1 - дозатор жидких компонентов Ш2-ХД2-Б; 2 - дозатор сыпучих

компонентов Ш2-ХД2-А; 3 - ультразвуковой диспергатор;

4 - насос шестеренчатый Ш2-ХДН; 5 - емкость для выбраживания

ДЖФ; 6 - тестомесильная машина Ш2-ХТ2-И;

7 - конвейер для брожения ХББ

Приготовление ЖДФ осуществляют порционно в ультразвуковом диспергаторе с частотой вращения рабочего органа 2000 об./мин., в смесителе-эмульгаторе ШС-1, в заварочной машине Х3-2М-300 или в других механических смесителях в комплекте с насосом.

|

|

|

В смеситель дозируют все дополнительное сырье, молочную сыворотку, воду (по расчету), дрожжи в количестве на 0,5% больше, чем предусмотрено рецептурой, и все перемешивают в течение 2 минут, а затем добавляют муку в количестве 20 - 30% от общей массы муки, расходуемой на приготовление теста. Перемешивание продолжают в течение еще 2 мин., а затем смесь диспергируют путем рециркуляции через насос в течение 5 - 8 мин. до получения однородной суспензии.

Готовую ЖДФ перекачивают в расходную емкость и оставляют для брожения в течение 20 - 40 мин.

В тестомесильную машину дозируют выброженную ЖДФ, солевой раствор, оставшееся количество муки и замешивают тесто.

Продолжительность замеса в тестомесильной машине А2-ХТБ 10 - 15 мин., а в тестомесильной машине Ш2-Х12-И - 3 - 4 мин. Продолжительность брожения теста 20 - 40 мин. в зависимости от качества муки и скорости увеличения кислотности.

Раздел 4

РАЗДЕЛКА, РАССТОЙКА, ВЫПЕЧКА

РАЗДЕЛКА ТЕСТА

Разнообразие ассортимента хлеба и хлебобулочных изделий в значительной мере определяется их формой. Промышленностью вырабатывается формовой и подовый хлеб, круглые и батонообразные хлебобулочные изделия, а также изделия сложной формы (в основном мелкоштучные).

|

|

|

Разделка теста включает следующие операции: деление теста на куски, округление тестовых заготовок, предварительную расстойку тестовых заготовок, их формование, окончательную расстойку, пересадку на под печи, надрезку и отделку тестовых заготовок. В зависимости от вида изделий те или иные операции могут быть опущены (см. табл. 54).

Таблица 54

ОПЕРАЦИИ РАЗДЕЛКИ ТЕСТА

ДЛЯ РАЗЛИЧНЫХ ХЛЕБОБУЛОЧНЫХ ИЗДЕЛИЙ

┌─────────────────────────────────────────────┬──────────────────────┐

│ Изделия из пшеничной муки │Изделия из ржаной муки│

├─────────┬──────────┬───────────┬────────────┼──────────┬───────────┤

│формовой │ подовый │ батоны, │ халы и │ подовый │ формовой │

|

|

|

│ хлеб │ хлеб │ городские │ другие │ хлеб │ хлеб │

│ │ │булки и др.│ фигурные │ │ │

│ │ │ │ изделия │ │ │

├─────────┴──────────┴───────────┴────────────┴──────────┴───────────┤

│ Деление теста │

│ │

│ Округление тестовых заготовок │

│ │

│ Предварительная расстойка │

│ │

│Укладка в│Формование│Закатка │Плетение хал│Формование│Укладка в │

│формы │ │ │и формование│ │формы │

│ │ │ │фигурных │ │ │

│ │ │ │изделий │ │ │

│ │

│ Укладка на устройства для расстойки │

│ │

│ Окончательная расстойка │

│ │

│ │Надрезка, │Надрезка, │Отделка │Наколка, │ │

│ │наколка │наколка, │ │отделка │ │

│ │ │отделка │ │ │ │

└─────────┴──────────┴───────────┴────────────┴───────────┴──────────┘

Формовой хлеб выпускают в формах хлебопекарных, соответствующих ГОСТ 17327-88.

Первой операцией разделки теста является деление его на куски заданной массы. Деление теста на куски производят с таким расчетом, чтобы масса штучного готового хлеба соответствовала норме, установленной в НТД, с допустимыми отклонениями. Массу тестовой заготовки для каждого сорта определяют исходя из установленной массы готового изделия с учетом точности делителя в соответствии с паспортными данными, величины упека в печи и усушки при хранении на данном предприятии.

Массу теста М определяют по формуле:

т

М = М + З + З ,

т хл уп ус

где М - установленная масса готового изделия, кг;

хл

З - убыль массы тестовой заготовки при выпечке, кг;

уп

З - убыль массы готовых изделий в период остывания и хранения, кг;

ус

где М - масса хлеба при выходе из печи, кг;

гх

q - величина упека, % к массе теста.

уп

q - величина усушки, % к массе горячего хлеба.

ус

В процессе работы необходимо стремиться обеспечить постоянный уровень теста в воронке тестоделителя, а также периодически контролировать массу кусков теста, выходящих из тестоделителя.

При выпечке формового хлеба из ржаной и ржано-пшеничной муки используют тестоделители "Кузбасс 68-2М" для изделий массой 0,4 - 1,0 кг; "Кузбасс 2М-1" и "Кузбасс 2М-2" - 0,8 - 1,3 кг; ХДФ-2М - 0,8 - 1,25 кг. При выработке подового хлеба из тех же сортов муки применяют делители А2-ХТ-Н - 0,2 - 1,0 кг, РТ-2 - 0,3 - 1,1 кг.

Для деления пшеничного теста перед укладкой в формы используют те же делители "Кузбасс 2М-2", ХДФ-2М. При производстве подового хлеба и булочных изделий из пшеничной муки применяют делители А2-ХТН - 0,2 - 1,0 кг; РТ-2 - 0,3 - 1,1 кг; РЗ-ХДП - 0,05 - 0,3 кг; Ш25-ХДА - 0,1 - 0,55 кг.

С целью создания поточно-механизированных линий отдельные виды оборудования сочетают в единой конструкции, позволяющей производить последовательные операции деления теста и посадки тестовых заготовок в печь. Наиболее распространенными агрегатами являются: делительно-посадочный автомат ДПА, который применяют при работе на печах различных марок для изделий массой 0,8 - 1,5 кг. Автомат ДПА используют при выработке изделий массой 0,8 - 1,0 кг с печью ХПА; 0,8 - 1,5 кг - с печами АЦХ и ФТЛ-2; укладчик-делитель РЗ-ХД2У, Ш33-ХДЗУ - для изделий массой 0,45 - 1,2 кг.

Производство подового хлеба из пшеничной муки после деления требует обязательного округления кусков теста, для чего используют тестоокруглительную машину Т1-ХТН и другие типы округлителей, имеющиеся на предприятии.

В процессе разделки хлебобулочных и мелкоштучных, а также сдобных изделий целесообразно предусмотреть предварительную расстойку тестовых заготовок непосредственно после их округления. Предварительную расстойку в зависимости от вида изделий производят в течение 5 - 20 мин. Эта операция может быть осуществлена в шкафу предварительной расстойки А2-ХЛМ/2, на транспортерной ленте, вагонетках и других видах оборудования.

При выработке батонообразных изделий округленные тестовые заготовки подвергаются закатке, для чего используют тестозакаточные машины Т1-ХТ2-3-1, И8-ХТЗ и другие виды оборудования.

Наиболее трудоемким производством является изготовление изделий сложной формы и мелкоштучных изделий.

Для деления теста при производстве таких изделий могут быть использованы:

автомат делительно-округлительный А2-ХЛ2-С9 для изделий массой 0,05 - 0,22 кг;

тестоделитель РЗ-ХДП для мелкоштучных изделий массой 0,05 - 0,3 кг;

тестоделитель Ш25-ХДА для изделий массой 0,1 - 0,55 кг.

Для формовки тестовых заготовок могут использоваться также специальные машины:

для формования рогаликов - С-500 М; РЗ-ХФР и РЗ-ХФ2-Р;

для формования плетенок - Ш2-ХФП и Ш2-ХФИ;

для формования розанчиков - Ш2-ХФЕ.

Во избежание прилипания кусков теста к рабочим поверхностям тесторазделочных машин обычно при разделке подсыпают муку, поэтому машины снабжаются мукопосыпателями и другими аналогичными устройствами. Для этой цели используют муку тех же сортов, из которых приготовлено тесто. На подсыпку расходуют до 0,1% муки к общему расходу по рецептуре. Для снижения расхода муки на подсыпку целесообразно проводить обработку рабочих поверхностей тесторазделочных машин полимерными покрытиями или обдувку тестовых заготовок подогретым воздухом. Количество подаваемого воздуха регулируют с помощью шиберов на воздуховодах.

После разделки тестовые заготовки поступают на окончательную расстойку.

Расстойка тестовых заготовок

Цель расстойки - восстановить нарушенную при формовании структуру теста и обеспечить разрыхление тестовой заготовки за счет выделения диоксида углерода.

Для формового хлеба из ржаной, пшеничной муки и их смесей обычно ограничиваются одной расстойкой. Для этой цели используют расстойно-печные агрегаты П6-ХРМ, П6-ХРН, П6-ХРТ и другие виды оборудования.

Куски теста для формового хдеба направляют на расстойку после укладки в формы, смазанные растительным маслом или обработанные полимерными составами. Подовые изделия для расстойки укладывают на листы, смазанные растительным маслом, доски, посыпанные сухарной крошкой, обтянутые чехлами, или рамки с карманами из материи.

С целью улучшения эксплуатационных показателей транспортерных лент и тканей для расстойки тестовых заготовок применяется их обработка антиадгезионным пропитывающим составом, основой которого является кремнийорганическая жидкость 136-41 (бывшая ГКЖ-94).

На применение состава на основе кремнийорганической жидкости 136-41 (  -аминопропилтриэтоксисилан) в качестве катализатора и солвара (поливиниловый спирт с остаточными ацетатными группами) в количестве 8 - 15%) в качестве эмульгатора имеется разрешение Минздрава СССР N 123-5/767 "а" - 7 от 06.09.83 г. Антиадгезионная пропитка действует до износа тканей и транспортерных лент. Пропитка тканей и транспортерных лент антиадгезионным составом осуществляется по технологической инструкции, разработанной ВНИИХП.

-аминопропилтриэтоксисилан) в качестве катализатора и солвара (поливиниловый спирт с остаточными ацетатными группами) в количестве 8 - 15%) в качестве эмульгатора имеется разрешение Минздрава СССР N 123-5/767 "а" - 7 от 06.09.83 г. Антиадгезионная пропитка действует до износа тканей и транспортерных лент. Пропитка тканей и транспортерных лент антиадгезионным составом осуществляется по технологической инструкции, разработанной ВНИИХП.

Для предохранения тестовых заготовок от заветривания их укладывают швом вверх. На тех предприятиях, где батоны при посадке в печь не переворачиваются, сформованные заготовки укладывают швом вниз. Листы или доски укладывают на стационарные или передвижные этажерки или подвесы, расположенные в верхней части помещения, или в расстойные шкафы.

Расстойку подового хлеба можно осуществлять в конвейерных агрегатах Т1-ХР2-3-60, Т1-ХР2-3-120, которые предназначены для расстойки тестовых заготовок круглой формы массой 0,7 - 1,0 кг с последующей автоматической укладкой и посадкой на под печи, шириной 2,1 м.

При отсутствии расстойных шкафов окончательную расстойку можно осуществлять на вагонетках в условиях пекарного зала. Во избежание заветривания и образования корок на тестовых заготовках во время расстойки в помещении не должно быть сквозняков. Момент окончания расстойки определяют по органолептическим признакам (изделие заметно увеличивается в объеме и после легкого надавливания пальцами медленно принимает первоначальную форму).

Для расстойки батонообразных изделий применяют специализированные расстойные шкафы РШВ и ЛА-23М.

Параметры среды расстойных камер изменяют в значительных пределах в зависимости от массы, влажности, рецептуры, формы и других показателей тестовых заготовок. Наиболее часто используемыми являются температура 35 - 45 °C и относительная влажность 75 - 85%.

Параметры расстойки, рекомендуемые для получения изделий стандартного качества, приведены в инструкциях на отдельные сорта хлеба и хлебобулочных изделий из ржаной и пшеничной муки.

Перед посадкой в печь расстоявшиеся тестовые заготовки подвергают различной обработке в зависимости от формы и сорта изделий. Тестовые заготовки подового хлеба и булочных изделий при пересадке на под печи обычно переворачивают, т.к. их нижняя поверхность более гладкая и влажная, что обеспечивает лучшее состояние верхней корки подовых изделий. Поверхность заготовок перед посадкой в печь можно опрыскивать водой. Отделку поверхности заготовок осуществляют в соответствии с технологическими инструкциями на каждый сорт.

Надрезку подового хлеба и булочных изделий производят с помощью механических надрезчиков системы Винниченко и Клейменова и др., либо вручную тонким стальным ножом, смоченным в воде. При нанесении надрезов на поверхность заготовок для батонов нарезных, подмосковных, столовых, студенческих и др. ножи держат под углом 70° к поверхности заготовок. Городские булки и другие гребешковые изделия надрезают тонким ножом, располагая его под углом около 25° к поверхности теста. Состояние гребешка зависит от качества надрезки, условий выпечки и качества муки. Глубина надрезов зависит от свойств теста и степени расстойки. При переработке муки с крепкой клейковиной, вызывающей замедление расстойки, надрезы делают глубокими; если тесто в процессе расстойки расплывается, надрезы делают неглубокими.

Некоторые булочные и сдобные изделия перед посадкой в печь смазывают яйцом или яичной смазкой, которую готовят из яиц и воды в соотношении от 1:1 до 1:0,2 в зависимости от рецептуры и особенности сорта. Яичную смазку готовят на 1 - 2 часа работы во избежание порчи ее. Разрешается выпекать булочные и сдобные изделия без яичной смазки, заменяя ее увлажнением (паром). Яйца, предусмотренные рецептурой на смазку, в этом случае добавляют в тесто, что улучшает вкус изделий и повышает их пищевую ценность.

Выпечка изделий

Выпечка - заключительная стадия приготовления хлебных изделий, окончательно формирующая их качество. В процессе выпечки внутри тестовой заготовки происходят интенсивные теплофизические, биохимические, микробиологические и коллоидные процессы, в результате которых образуется эластичный, сухой на ощупь мякиш, накапливаются специфические вкусовые и ароматические вещества, формируется характерная окраска и толщина корки. Сокращение продолжительности выпечки приводит не только к ухудшению аромата изделий, к недопеканию мякиша хлеба, но и к ускорению процесса его черствения. Условия выпечки оказывают существенное влияние на процессы, происходящие в тестовой заготовке.

Дата добавления: 2018-09-22; просмотров: 233; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!