Назначение, устройство и принцип работы многоковшовых погрузчиков

Многоковшовые погрузчики являются машинами непрерывного действия и предназначены для погрузки сыпучих и мелкокусковых материалов в транспортные средства.

Многоковшовые погрузчики представляют собой пневмоколёсное или гусеничное шасси специального исполнения, на котором устанавливается рабочий орган - шнек с элеватором или ротор, а также ленточный поворотно-отвальный транспортёр, редуктор отбора мощности, гидросистема для привода рабочего оборудования. Типажом предусматривается выпуск многоковшовых погрузчиков производительностью 30, 100 и 200 м3/ч.

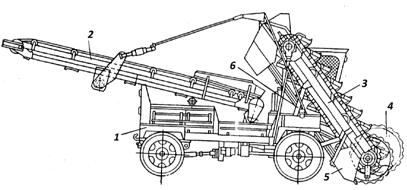

Многоковшовый погрузчик со шнековым рабочим органом (рисунок 38) состоит из следующих основных узлов: пневмоколёсного шасси 1 с обеими ведущими осями, наклонного ковшового конвейера 3 с винтовым (шнековым) метателем 4, ленточного поворотного конвейера 2. Для лучшей подачи материала к метателю на раме ковшового конвейера установлен отвал 5. Ковшовый конвейер с помощью гидроцилиндров 6 устанавливается как в рабочее, так и в транспортное положение. При поступательном движении погрузчика материал винтовым метателем подаётся в непрерывно движущийся ковшовый конвейер и далее через приёмное устройство и посредством ленточного конвейера – в транспорт.

По конструкции рабочего органа различают погрузчики шнекоковшовые, роторные, дисковые и с подгребающими лапами, отличающиеся способом разработки и подачи материала на рабочий конвейер.

|

|

|

Рис. 38. Многоковшовый погрузчик со шнековым рабочим органом: 1 – пневмоколесное шасси; 2 – ленточный конвейер; 3 – ковшовый конвейер; 4 – винтовой метатель; 5 – отвал; 6 – гидроцилиндр.

Роторные погрузчики разрабатывают материал шаровыми или ковшовыми фрезами. В дисковых материал подаётся двумя дисками, вращающимися навстречу друг другу. Подгребающие лапы подают материал на конвейер благодаря специальной кинематике движения.

Назначение, устройство и работа разгрузчиков

Разгрузчики применяются для разгрузки сыпучих, мелкокусковых и порошкообразных материалов (песок, щебень, гравий и цемент) из железнодорожного подвижного состава.

Простейшим типом разгрузчика является скребковый разгрузчик (рис. 39), применяемый для разгрузки песка, гравия, щебня из железнодорожных платформ. Он работает следующим образом. Толкатель 3 со скребком 4 сталкивает материал с платформы в подземный бункер 1, снабжённый ленточным конвейером 2. Толкатель может изменять своё положение по высоте, что позволяет послойно выгружать слежавшиеся материалы.

Рис. 39. Скребковый разгрузчик: 1 – бункер; 2 – ленточный конвейер; 3 – толкатель; 4 – скребок; 5 – портал; 6 – мост; 7 – фреза

|

|

|

В зимнее время для рыхления смёрзшихся материалов применяют четырёхфрезные рыхлители, состоящие из портала 5 и перемещающеегося в вертикальном направлении моста 6, на котором установлен привод фрез 7. Вращающиеся фрезы опускаются в материал, рыхлят его и частично сталкивают. Оставшийся на платформе разрыхлённый материал выгружается скребком разгрузчика. Производительность разгрузчика до 300 т/ч.

Для выгрузки цемента из крытых железнодорожных вагонов применяются вакуумные разгрузчики, принцип действия которых заключается в разгрузке порошка посредством вакуума, создаваемого насосом.

Дата добавления: 2018-06-01; просмотров: 2918; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!