Назначение и устройство скреперов

Скрепером называют землеройно-транспортную машину с ковшовым рабочим органом, предназначенным для послойной разработки грунта тяговым усилием, его транспортирования и отсыпки в земляные сооружения. Скреперы применяют в дорожном, промышленном и гидротехническом строительстве, на вскрышных работах в карьерах.

Скреперы можно классифицировать преследующим признакам:

1)- по геометрической ёмкости ковша: 3,0; 6,0; 10; 15; 25 м3;

2) - по способу передвижения: прицепные, полуприцепные, самоходные;

3) - по способу разгрузки: со свободной, полупринудительной и принудительной разгрузкой.

Эффективная дальность перевозки грунта зависит от типа тягача и составляет для скреперов с гусеничными тягачами 100... 800 м, а для скреперов, агрёгатируемых с колёсными тягачами, 300... 3000 м и более. Самоходные скреперы обладают высокой манёвренностью и способны развивать транспортные скорости до 60 км/ч.

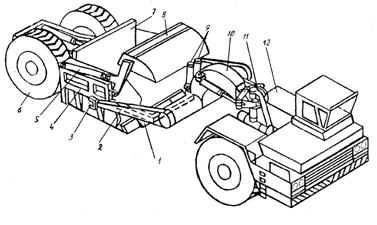

Рабочим органом скрепера (рис. 44) служит ковш 4, ограниченный днищем, боковыми и задними стенками и оснащенный ножами 1. Спереди ковш закрыт заслонкой 8, соединённой с ним шарнирно. Задней частью ковш опирается на ось задних колёс 6, а в передней части он соединён упряжными шарнирами 3 с боковыми балками 2 тяговой рамы, относительно которой он может изменять своё положение в вертикальной плоскости. Тяговая рама своей передней балкой 10 соединена с тягачом 12. Опорой тяговой рамы служит универсальный шарнир 11, позволяющий прицепной части поворачиваться относительно тягача или тележки в любых направлениях.

|

|

|

Рис. 44. Самоходный скрепер: 1 – нож; 2 – боковые балки; 3 – упряжный шарнир; 4 – ковш; 5, 9 – гидроцилиндры; 6 – ось задних колес; 7 – задняя стенка; 8 – заслонка; 10 – передняя балка; 11 – универсальный шарнир; 12 - тягач

Рабочий цикл скрепера состоит из последовательно выполняемых операций: копание грунта и заполнение им ковша, транспортирование грунта в ковше к месту укладки, разгрузка ковша и возвращение машины на исходную позицию. Производительность скрепера определяется по формуле:

Q = 3600 V kH kв / (Тц кр ),

где V- геометрическая ёмкость ковша, м3; kн- коэффициент наполнения ковша, kн = 0,9... 1,2; kв - коэффициент использования по времени; кр - коэффициент разрыхления грунта, кр -1,3... 1,3; Т„ - продолжительность рабочего цикла скрепера, с.

Рабочий цикл скрепера в зависимости от дальности транспортирования грунта составляет 5...20 мин, причём в этом цикле набор грунта занимает не более 1...3мин.

Назначение и устройство автогрейдеров

Грейдеры относятся к землеройно-транспортным машинам с отвальным рабочим оборудованием. Они предназначены для послойной разработки грунтов: вырезания кюветов, профилировки поверхности и боковых откосов, распределения материалов основания дорожной одежды, очистки дорог и площадок от снега.

|

|

|

Автогрейдеры можно классифицировать по следующим основным показателям:

1. По весу машины: легкие (до 9 т), средние (10... 12 т), тяжёлые (13...15 т), особо тяжёлые (17...23 т).

2. По устройству ходового оборудования:

а) двухосные - с одной или двумя ведущими осями;

б) трехосные - с двумя или тремя ведущими осями;

в) по степени управления рабочими органами:

- с механическим (редукторным) управлением;

- с гидравлическим управлением.

Легкие автогрейдеры используются для содержания и мелкого ремонта дорог. Средние автогрейдеры - для возведения земляного полотна при небольших отметках насыпи и выемки в грунтах оптимальной влажности. Тяжёлые и особо тяжёлые используются при наличии большого объёма работ и в тяжёлых грунтовых условиях.

Обычно у автогрейдеров управляемыми (поворотными) являются передние колёса. У некоторых типов автогрейдеров управляемыми являются колёса передних и задних осей, что обеспечивает им поворот со значительно меньшим радиусом.

Для удобства обозначения количества ведущих осей и осей, имеющих управляемые колёса, применяется колёсная формула АхБхВТ где А - число осей с управляемыми колёсами, Б - число ведущих осей В - общее число осей машины. Например, для двухосного автогрейдера с двумя ведущими осями и всеми управляемыми колёсами колёсная формула будет иметь вид 2x2x2, для трёхосного с двумя ведущими и одной управляемой осью - 1x2x3.

|

|

|

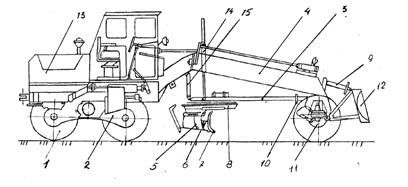

Рабочим органом автогрейдера является отвал 7 (рис. 45), который через кронштейн 5 и поворотный круг 8 закрепляют на тяговой раме 3. Последняя расположена под хребтовой балкой 4 и соединена с ней в передней части универсальным шарниром 10, а в задней - с помощью гидроцилиндров 14 и 15 подвешена к хребтовой балке. Два гидроцилиндра 14 работают независимо один от другого, обеспечивая подъём и перекос тяговой рамы с отвалом, а гидроцилиндр 15 - её вынос от продольной оси автогрейдера. Вращением поворотного круга 8 с жёстко закреплённым на нем кронштейном 5 обеспечивается установка отвала. Благодаря такой подвеске отвал может быть установлен горизонтально или наклонно в вертикальной плоскости, под любым углом наклона в плане, располагаться в плоскости колес машины или быть вывешенным за её пределы. Угол резания отвала регулируют установочными гребёнками 6, закрепляя их винтами в требуемых положениях.

|

|

|

Ходовая часть автогрейдера состоит из четырёх приводных задних колёс 1 и двух управляемых передних колёс 11. Задние колёса с каждой стороны машины попарно объединены балансирными балками 2, шарнирно соединёнными с подрамником 3, продолжением которого служит основная рама 4, называемая хребтовой балкой. На автогрейдеры навешивают также вспомогательное оборудование 12 бульдозера или кирковщика, управление которым осуществляется гидроцилиндром 9.

Рабочий процесс грейдера сходен с работой бульдозера, оборудованного поворотным отвалом. Грейдеры эффективно применять при длине рабочих участков более 500 м.

Рис. 45. Автогрейдер: 1 – приводные задние колеса; 2 – балансирная балка; 3 – тяговая рама; 4 – хребтовая балка; 5 – кронштейн; 6 – гребенки; 7 – отвал; 8 – поворотный круг; 9, 14, 15 - гидроцилиндры; 10 – универсальный шарнир; 11 – передние управляемые колеса; 12 – вспомогательное оборудование; 13 – двигатель

Производительность автогрейдера при профилировании земляного полотна определяется по формуле:

Q = V kв / T,

где V -объем призмы грунта, вырезаемой за один проход, V=FL; kв -коэффициент использования машины по времени, kв = 0,8...0,9 ; Т -время цикла, ч; F - площадь сечения срезаемой стружки, м2 ; L - длина прохода.

Дата добавления: 2018-06-01; просмотров: 1055; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!