Средняя точность и шероховатость обработанной поверхности цилиндрических отверстий

| Способ обработки | Квалитет | Параметр шероховатости Ra, мкм |

| 1 | 2 | 3 |

| В сплошном металле | ||

| Сверление | 12 | 25…12,5 |

| Сверление и зенкерование | 11 | 6,3…3,2 |

| Сверление и развертывание | 8…9 | 3,2…1,6 |

| Сверление и протягивание | 9…8 | 3,2…0,4 |

| Сверление, зенкерование и развертывание | 9…8 | 1,6…0,8 |

| Сверление и двукратное развертывание | 8…7 | 1,6…0,4 |

| Сверление, зенкерование и двукратное развертывание | 8…7 | 0,8…0,4 |

| Сверление, зенкерование и шлифование | 8…7 | 0,8…0,4 |

| Сверление, протягивание и калибрование | 8…7 | 0,8…0,4 |

| В заготовках с отверстиями | ||

| Зенкерование или растачивание | 12 | 6,3…3,2 |

| Рассверливание | 12 | 25…6,3 |

| Двукратное зенкерование или двукратное растачивание | 11 | 12,5…6,3 |

| Зенкерование или растачивание и развертывание | 9…8 | 3,2…1,6 |

| Зенкерование и растачивание | 9…8 | 6,3…3,2 |

| Двукратное зенкерование и развертывание или двукратное растачивание и развертывание | 9…8 | 1,6…0,8 |

| Зенкерование или растачивание и двукратное развертывание | 8…7 | 0,8…0,4 |

| Зенкерование или двукратное растачивание и двукратное развертывание или тонкое растачивание | 8…7 | 0,8…0,2 |

| Зенкерование или двукратное растачивание и хонингование | 8…7 | 0,2…0,05 |

| Зенкерование и растачивание, тонкое растачивание и хонингование | 8…7 | 0,1…0,025 |

| Прогрессивное протягивание и шлифование | 8…7 | 0,8…0,2 |

|

|

|

Средняя точность и шероховатость обработки плоских поверхностей

| Способ обработки | Квалитет | Параметр шероховатости Ra, мкм |

| Строгание и фрезерование цилиндрическими фрезами: | ||

| черновое | 14…11 | 12,5…3,2 |

| получистовое и однократное | 12…11 | 3,2…1,6 |

| чистовое | 10 | 1,6…0,8 |

| тонкое | 8…6 | 1,6…0,2 |

| Протягивание: | ||

| черновое литых и штампованных поверхностей | 11…10 | 3,2…1,6 |

| чистовое | 8..6 | 1,6…0,4 |

| Шлифование: | ||

| однократное | 8…7 | 1,6…0,4 |

| предварительное | 9…8 | 0,8…0,4 |

| чистовое | 7 | 0,4…0,1 |

| тонкое | 6 | 0,2…0,05 |

Примечание: 1. Данные относятся к обработке жестких деталей с габаритными размерами не более 1 м при базировании по чисто обработанной поверхности и использовании ее в качестве измерительной базы.

2. Точность обработки торцевыми фрезами при сопоставимых условиях выше, чем цилиндрическими на один квалитет.

3. тонкое фрезерование производят только торцевыми фрезами.

Средняя точность и шероховатость резьбовых поверхностей

| Способ обработки | Поле допуска | Параметр шероховатости Ra, мкм |

| Круглыми плашками | 8g | 12,5…6,3 |

| Метчиками | 6H | 6,3…3,2 |

| Фрезерование: | ||

| дисковыми фрезами | 6g | 6,3…1,6 |

| гребенчатыми фрезами | 6g | 6,3…3,2 |

| Точение: | ||

| резцами | 4h | 3,2…0,8 |

| гребенками | 6g | 6,3…0,8 |

| Вращающимися резцами (вихревой метод) | 6g | 3,2…1,6 |

| Самораскрывающимися головками | 4h | 6,3…1,6 |

| Накатывание: | ||

| плоскими плашками | 6g | 0,8…0,4 |

| резьбонакатными роликами | 6g…4h | 0,8…0,2 |

Средняя точность обработки зубчатых колес

|

|

|

| Способ обработки | Поле допуска | Параметр шероховатости Ra, мкм |

| Фрезерование: | ||

| предварительное | 9…10 | 12,5…3,2 |

| Чистовое дисковой фрезой | 8…9 | 6,3…1,6 |

| Чистовое червячной фрезой | 7…8 | 6,3…1,6 |

| Долбление чистовое | 6…8 | 3,2…0,8 |

| Протягивание | 6…7 | 3,2…0,8 |

| Строгание чистовое | 5…7 | 3,2…0,8 |

| Шевингование | 6…7 | 1,6…0,4 |

| Шлифование | 4…5 | 0,8…0,2 |

4 НОРМАТИВЫ ВСПОМОГАТЕЛЬНОГО ВРЕМЕНИ

Норма времени на операцию в зависимости от типа производства нормируется следующим образом:

Для единичного и массового производства рассчитывают штучное время

tшт. = tо + tв + tорг. обсл. + tтех. обсл. + tпер.

tо – основное время на снятие припуска;

tв – вспомогательное время – затрачивается на следующие приемы:

|

|

|

tу – на установку и снятие детали;

tизм – на измерения;

tпер – на приемы управления станком;

tинд – индексация частей станка;

т. е. tв = tу + tизм + tпер + tинд ;

tорг. обсл. – время организационного обслуживания (затрачивается на уборку станка в течение и в конце смены);

tтех. обсл. – время технического обслуживания (затрачивается на заточку инструмента, подналадку станка);

tпер. – время перерывов (отдыха) рабочего.

Для серийного производства рассчитывают штучнокалькуляционное время

tшт.к. = tшт. + tп.з. / n

tп.з. – подготовительно-заключительное время (затрачивается на ознакомление с чертежом, наладку станка);

n – число деталей в партии.

2 НОРМАТИВЫ ВРЕМЕНИ ДЛЯ МАССОВОГО ПРОИЗВОДСТВА

Таблица 2.1. Вспомогательное время на установку и снятие детали вручную, мин (патроны самоцентрирующиеся)

Содержание работы: взять деталь, установить и закрепить; открепить деталь, снять и отложить.

| Способ установки и крепления детали | Масса детали (кг) до | |||||||||

| 0,25 | 0,5 | 1 | 3 | 5 | 8 | 12 | 20 | |||

| В бесключевом патроне | 0,05 | 0,06 | 0,06 | 0,08 | 0,1 | 0,13 | ||||

| В самоцентрирующем патроне с креплением: |

| |||||||||

| пневматическим зажимом | 0,06 | 0,07 | 0,08 | 0,1 | 0,12 | 0,15 | 0,18 | 0,22 | ||

| ключом | - | 0,15 | 0,17 | 0,23 | 0,27 | 0,3 | 0,4 | 0,5 | ||

| Подвести и отвести центр задней бабки, закрепить и открепить пиноль рукояткой: |

| |||||||||

| пневматически | 0,24 | 0,24 | 0,24 | 0,24 | 0,24 | 0,24 | 0,24 | 0,24 | ||

| рычагом | - | - | - | 0,03 | 0,04 | 0,04 | 0,04 | 0,05 | ||

| маховичком | - | - | - | 0,04 | 0,05 | 0,06 | 0,06 | 0,07 | ||

Таблица 2.2. Вспомогательное время на установку и снятие прутка в цанговом патроне, мин

| Способ установки и крепления прутка | Диаметр прутка (мм) до | |||||

| 12 | 20 | 30 | 40 | 50 | 60 | |

| Взять пруток и вставить в трубу | 0,2 | 0,24 | 0,3 | 0,44 | 0,6 | 0,9 |

| Заправить пруток в патрон, установить в размер на подрезку, проверить регулировку зажима и закрепить: |

| |||||

| пневматическим зажимом | 0,11 | 0,18 | 0,28 | 0,38 | 0,47 | 0,52 |

| рукояткой рычага | 0,12 | 0,2 | 0,3 | 0,4 | 0,5 | 0,55 |

| Разжать патрон для освобождения остатка прутка: |

| |||||

| пневматическим зажимом | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 | 0,01 |

| рукояткой рычага | 0,025 | 0,028 | 0,031 | 0,036 | 0,04 | 0,045 |

| Вынуть остаток прутка из патрона и отложить | 0,015 | 0,018 | 0,021 | 0,025 | 0,03 | 0,035 |

Таблица 2.3. Вспомогательное время на установку детали в центрах и снятие ее (вручную), мин

Содержание работы: взять деталь (оправку с деталями), установить в центрах, закрепить центром задней бабки; отвести центр задней бабки, снять деталь (оправку с деталями) и отложить.

| Способ подвода центра задней бабки и крепления пиноли | Масса детали (оправки с деталями) кг | ||||||

| 0,5 | 1 | 3 | 5 | 8 | 12 | 20 | |

| Рукояткой пневматического зажима | 0,06 | 0,07 | 0,08 | 0,10 | 0,13 | 0,16 | 0,21 |

| Отводной пружинной рукояткой с креплением пиноли рукояткой | 0,07 | 0,08 | 0,10 | 0,12 | 0,15 | 0,18 | 0,23 |

| Закрыть, открыть, закрепить и открепить крышку люнета закрытого типа | - | - | - | 0,087 | 0,099 | 0,111 | 0,124 |

Таблица 2.4. Вспомогательное время на установку и снятие одной детали, мин

а). на магнитном столе:

Содержание работы: взять деталь, установить, снять деталь, отложить, очистить плиту от стружки.

| Количество одновременно устанавливаемых деталей | Масса детали (кг) до | |||||||

| 0,05 | 0,1 | 0,5 | 1 | 3 | 5 | 8 | 12 | |

| 1 | 0,049 | 0,057 | 0,067 | 0,078 | 0,09 | |||

| 3 | 0,04 | 0,051 | ||||||

| 5 | 0,017 | 0,019 | 0,023 | 0,028 | ||||

| 10 | 0,014 | 0,016 | 0,02 | |||||

| 15 | 0,011 | 0,013 | 0,016 | |||||

| 20 и более | 0,01 | 0,012 | ||||||

б) на опорный нож при бесцентровом шлифовании:

Содержание работы: установить деталь на опорный нож при работе напроход или установить деталь на опорный нож, подвести и отвести круг, снять деталь с опорного ножа при работе врезанием.

| Количество одновременно устанавливаемых деталей | Масса детали (кг) до | |||||||

| 0,05 | 0,1 | 0,5 | 1 | 3 | 5 | 8 | 12 | |

| 1 (напроход) | 0,028 | 0,033 | 0,044 | 0,05 | ||||

| 1 (до упора) | 0,049 | 0,058 | 0,078 | 0,091 | 0,101 | 0,114 | ||

Таблица 2.5. Вспомогательное время на установку и снятие детали, мин (различные приспособления)

Содержание работы: взять деталь, установить, закрепить; открепить деталь, снять, отложить.

| Способ установки и крепления детали | Масса детали (кг) до | |||||||

| 0,25 | 0,5 | 1 | 3 | 5 | 8 | 12 | 20 | |

| В цанговом патроне с креплением: |

| |||||||

| пневмозажимом | 0,06 | 0,07 | 0,08 | 0,11 | 0,13 | 0,16 | 0,19 | 0,24 |

| рукояткой рычага | 0,07 | 0,08 | 0,09 | 0,12 | 0,14 | 0,17 | 0,2 | 0,25 |

| На гладкой оправке без крепления | 0,06 | 0,08 | 0,08 | 0,12 | 0,15 | 0,20 | - | - |

| На гладкой оправке с креплением гайкой с быстросъёмной шайбой | 0,11 | 0,13 | 0,15 | 0,20 | 0,26 | 0,32 | 0,39 | 0,47 |

| На резьбовой оправке | 0,1 | 0,12 | 0,13 | 0,19 | 0,25 | - | - | - |

| Установка детали по зубу долбяка, фрезы с подводом инструмента к детали | 0,04 | 0,04 | 0,04 | 0,04 | 0,05 | 0,05 | 0,06 | 0,06 |

| Установка на оправку каждой последующей детали свыше одной | 0,06 | 0,06 | 0,06 | 0,07 | 0,09 | 0,11 | - | - |

| Установить и снять быстросъёмную шайбу | 0,036 | 0,036 | 0,036 | 0,036 | 0,036 | 0,036 | 0,036 | 0,036 |

| Установка в тисках с креплением |

| |||||||

| пневмозажимом | 0,06 | 0,07 | 0,07 | 0,08 | 0,10 | 0,11 | 0,14 | 0,17 |

| эксцентриковым зажимом | 0,06 | - | 0,08 | 0,09 | 0,10 | 0,12 | 0,15 | 0,18 |

| Установка в тисках каждой последующей детали свыше одной | 0,03 | - | 0,04 | 0,05 | 0,06 | - | - | - |

Таблица 2.6. Вспомогательное время на установку деталей вручную в специальных приспособлениях и на их снятие, мин

| Установочные плоскости, элементы приспособления и его тип | Масса детали (кг) до | |||||||

| 0,25 | 0,5 | 1 | 3 | 5 | 8 | 12 | 20 | |

| Установка на горизонтальные плоскость или призму в приспособлении: |

| |||||||

| открытом – первая деталь | 0,034 | 0,038 | 0,043 | 0,053 | 0,063 | 0,078 | 0,1 | 0,13 |

| то же – каждая последующая деталь | 0,024 | 0,027 | 0,03 | 0,037 | 0,05 | 0,062 | 0,08 | 0,104 |

| В закрытом приспособлении | 0,037 | 0,042 | 0,047 | 0,058 | 0,069 | 0,086 | 0,11 | 0,143 |

| Установка на горизонтальную плоскость с упором или призму, расположенную вертикально в приспособлении: |

| |||||||

| открытом – первая деталь | 0,037 | 0,042 | 0,047 | 0,058 | 0,069 | 0,086 | 0,11 | 0,142 |

| то же – каждая последующая деталь | 0,026 | 0,029 | 0,033 | 0,041 | 0,055 | 0,069 | 0,088 | 0,114 |

| закрытом | 0,041 | 0,046 | 0,052 | 0,064 | 0,076 | 0,095 | 0,121 | 0,156 |

| Установка на горизонтальную плоскость и палец гладкий или вертикальную плоскость с упором в приспособлении: |

| |||||||

| открытом – первая деталь | 0,041 | 0,046 | 0,051 | 0,063 | 0,075 | 0,095 | 0,119 | 0,154 |

| то же – каждая последующая деталь | 0,029 | 0,032 | 0,036 | 0,044 | 0,06 | 0,076 | 0,095 | 0,123 |

| закрытом | 0,045 | 0,051 | 0,056 | 0,069 | 0,083 | 0,105 | 0,131 | 0,169 |

| Установка в отверстие или гнездо в горизонтальной плоскости; на палец гладкий и вертикальную плоскость в приспособлении: |

| |||||||

| открытом – первая деталь | 0,044 | 0,049 | 0,055 | 0,068 | 0,082 | 0,102 | 0,129 | 0,168 |

| то же – каждая последующая деталь | 0,031 | 0,034 | 0,039 | 0,048 | 0,066 | 0,082 | 0,103 | 0,134 |

| закрытом | 0,048 | 0,054 | 0,061 | 0,075 | 0,09 | 0,112 | - | - |

| Установка на горизонтальную плоскость и два пальца или в отверстие и на вертикальную плоскость в приспособлении: |

| |||||||

| открытом – первая деталь | 0,048 | 0,054 | 0,06 | 0,075 | 0,089 | 0,112 | 0,141 | 0,152 |

| то же – каждая последующая деталь | 0,034 | 0,038 | 0,042 | 0,053 | 0,071 | 0,09 | 0,113 | 0,122 |

| закрытом | 0,053 | 0,059 | 0,066 | 0,083 | 0,098 | 0,123 | 0,155 | 0,167 |

| Установка на палец шлицевый в горизонтальной плоскости или на два пальца и вертикальную плоскость в приспособлении: |

| |||||||

| открытом – первая деталь | 0,053 | 0,059 | 0,066 | 0,082 | 0,098 | 0,121 | 0,158 | 0,197 |

| то же – каждая последующая деталь | 0,037 | 0,041 | 0,046 | 0,057 | 0,078 | 0,097 | 0,126 | 0,157 |

| закрытом | 0,058 | 0,065 | 0,073 | 0,09 | 0,108 | 0,133 | 0,174 | 0,217 |

| Установка по горизонтальному пазу или на палец шлицевый в вертикальной плоскости в приспособлении: |

| |||||||

| открытом – первая деталь | 0,037 | 0,042 | 0,047 | 0,058 | 0,069 | 0,086 | 0,11 | 0,142 |

| то же – каждая последующая деталь | 0,026 | 0,029 | 0,033 | 0,041 | 0,055 | 0,069 | 0,088 | 0,114 |

| закрытом | 0,041 | 0,046 | 0,052 | 0,064 | 0,076 | 0,095 | - | - |

| Установка на призму и палец горизонтально в открытом приспособлении: |

| |||||||

| первая деталь | 0,045 | 0,051 | 0,056 | 0,069 | 0,083 | 0,105 | 0,131 | 0,169 |

| каждая последующая | 0,032 | 0,036 | 0,039 | 0,048 | 0,066 | 0,084 | 0,105 | 0,135 |

| Установка на призму и в паз горизонтально в открытом приспособлении: |

| |||||||

| первая деталь | 0,041 | 0,046 | 0,052 | 0,064 | 0,076 | 0,095 | 0,121 | 0,156 |

| каждая последующая | 0,029 | 0,032 | 0,036 | 0,045 | 0,061 | 0,076 | 0,101 | 0,125 |

Таблица 2.7. Вспомогательное время на закрепление детали в специальных приспособлениях, мин

| Способ крепления | Коли-чество зажимов | Масса детали (кг) до | ||||

| 1 | 5 | 12 | 20 | свыше 20 | ||

| Крепление в приспособлениях | ||||||

| Рукояткой: |

| |||||

| пневматического зажима и гидравлического | 1 | 0,024 | 0,024 | 0,024 | 0,024 | 0,024 |

| эксцентрикового зажима | 1 | 0,03 | 0,034 | 0,036 | - | - |

| то же | 2 | - | 0,054 | 0,061 | 0,065 | 0,082 |

| Винтовым зажимом, маховичком, звездочкой | 1 | 0,034 | 0,042 | 0,055 | 0,068 | 0,128 |

| То же | 2 | 0,06 | 0,076 | 0,097 | 0,12 | 0,196 |

| Гаечным или винтовым зажимом с помощью гаечного ключа | 1 | 0,094 | 0,11 | 0,123 | 0,16 | 0,2 |

| То же | 2 | 0,153 | 0,18 | 0,22 | 0,26 | 0,32 |

| То же | 3 | - | 0,24 | 0,29 | 0,35 | 0,42 |

| То же | 4 | - | 0,3 | 0,39 | 0,44 | 0,55 |

| Гаечным зажимом с быстросъемной шайбой при помощи гаечного ключа | 1 | 0,085 | 0,1 | 0,12 | 0,135 | 0,17 |

| Рукояткой пневматического зажима и винтовым зажимом | 2 | 0,052 | 0,06 | 0,071 | 0,083 | 0,137 |

| Рукояткой эксцентрикового зажима и винтовым зажимом | 2 | 0,058 | 0,068 | 0,082 | 0,095 | 0,154 |

| Крепление откидной или скользящей планкой | ||||||

| Рукояткой пневматического зажима | 1 | 0,034 | 0,042 | 0,046 | 0,05 | 0,06 |

| Рукояткой эксцентрикового зажима | 1 | 0,04 | 0,052 | 0,058 | 0,064 | 0,079 |

| Винтовым зажимом вручную | 1 | 0,044 | 0,06 | 0,077 | 0,094 | 0,163 |

| Винтовым или гаечным зажимом с помощью гаечного ключа | 1 | 0,104 | 0,123 | 0,157 | 0,186 | 0,235 |

| Рукояткой пневматического зажима и винтовым зажимом | 2 | 0,062 | 0,078 | 0,093 | 0,109 | 0,172 |

Таблица 2.8. Вспомогательное время на приемы управления станками

| Содержание приема управления | Время, мин |

| Разные станки | |

| Включить или выключить станок или его узлы | |

| кнопкой | 0,01 |

| рычагом | 0,02 |

| Повернуть резцовую головку на следующую позицию | 0,04 |

| Повернуть револьверную головку на следующую позицию | 0,015 |

| Установить и снять инструмент в быстросъемном патроне: | |

| при диаметре инструмента до 15 мм | 0,035 |

| до 25 мм | 0,04 |

| до 30 мм | 0,06 |

| свыше 30 мм | 0,08 |

| Поставить кондукторную втулку и снять: | |

| при внутреннем диаметре втулки до 20 мм | 0,05 |

| до 40 мм | 0,06 |

| свыше 40 мм | 0,07 |

| Подвести инструмент для снятия одной фаски | 0,016 |

| То же, при снятии каждой последующей | 0,01 |

| Свести плашки резьбонарезной головки рычагом | 0,02 |

| Разжать бруски хонинговальной головки: | |

| вручную | 0,03 |

| гидравлической подачей | 0,02 |

| Сжать бруски хонинговальной головки: | |

| вручную | 0,025 |

| гидравлической подачей | 0,015 |

| Закрепить или открепить каретку | 0,02 |

| Повернуть стол с рабочей позиции на загрузочную | 0,05 |

| Подвести или отвести инструмент к детали при обработке: | |

| резец | 0,025 |

| револьверную головку | 0,02 |

| сверло, развертку, метчик, зенкер, плашки | 0,01 |

| фрезу к детали в вертикальном направлении | 0,04 |

| то же, в горизонтальном направлении | 0,04 |

| деталь к фрезе в поперечном направлении | 0,04 |

| то же, в продольном направлении | 0,03 |

| шлифовальный круг к детали до появления искры: | |

| в вертикально направлении | 0,04 |

| в поперечном или продольном направлении | 0,02 |

| деталь к шлифовальному кругу подъемом стола до появления искры | 0,04 |

| Подвести или отвести инструмент к детали при обработке: | |

| хонинговальную головку | 0,01 |

| державку с брусками суперфинишной головки: | |

| вручную | 0,06 |

| с механической подачей | 0,04 |

| долбяк: | |

| в вертикальном направлении | 0,06 |

| в горизонтальном напрвлении | 0,06 |

| деталь к шеверу | 0,04 |

| шлифовальный круг для торцевого шлифования | 0,025 |

| Зубострогальные станки | |

| Включить или выключить движение ползунов и подачу: | |

| кнопкой | 0,01 |

| рычагом | 0,02 |

| Отвести деталь от резцов перемещением каретки | 0,04 |

| Закрепить или открепить каретку | 0,02 |

| Болторезные станки | |

| Включить или выключить вращение шпинделя | 0,01 |

| Включить или выключить продольную подачу | 0,01 |

| Переключить направление вращения шпинделя | 0,01 |

| Подвести и направить деталь в плашки | 0,015 |

| Отвести каретку в исходное положение на длину | |

| до 100 мм | 0,015 |

| свыше 100 мм | 0,025 |

| Протяжные станки для внутреннего и наружного протягивания | |

| Включить движение ползуна (рабочий или холостой ход): | |

| ножной педалью | 0,015 |

| кнопкой | 0,01 |

| рычагом | 0,02 |

| Установить протяжку в зажимной патрон: | |

| диаметр протяжки до 20 мм | 0,06 |

| до 40 мм | 0,08 |

| до 80 мм | 0,11 |

| Закрепить протяжку в зажимном патроне рукояткой | 0,015 |

| Открепить протяжку рукояткой патрона | 0,015 |

| Очистить протяжку от стружки: | |

| диаметр протяжки до 40 мм | 0,03 |

| до 80 мм | 0,05 |

| свыше 80 мм | 0,07 |

| Подвести или отвести стол | 0,04 |

| Зубошлифовальные станки | |

| Включить или выключить вращение шлифовального круга | 0,01 |

| Включить или выключить подачу обкатки и возвратно-поступательное движение каретки | 0,01 |

| Включить счетчик продолжительности обкатки | 0,01 |

| Установить глубину шлифования и равномерность снятия припуска для первого прохода | 0,5 |

| Подвести шлифовальный круг и установить на размер для последующего прохода | 0,05 |

| Отвести шлифовальный круг от детали | 0,035 |

| Шлицешлифовальные станки | |

| Включить станок | 0,01 |

| Включить или выключить вращение шлифовального круга | 0,01 |

| Включить или выключить движение стола | 0,01 |

| Включить или выключить вертикальную подачу круга | 0,01 |

| Включить или выключить подачу делительного механизма | 0,01 |

| Подвести шлифовальный круг к детали в вертикальном направлении и установить на размер до появления искры | 0,04 |

| Отвести шлифовальный круг от детали в вертикальном направлении | 0,035 |

| Переместить стол в продольном направлении (подвод или отвод): | |

| на длину до 100 мм | 0,035 |

| на длину до 200 мм | 0,05 |

Таблица 2.9. Вспомогательное время на приемы управления станком, связанные с перемещением рабочих органов станков, мин

| Тип станка | Содержание приема | Длина перемещения (мм) до | |||||

| 50 | 100 | 200 | 300 | 400 | 500 | ||

| Токарно-центровой операционный и токарно-многорезцовый | Переместить каретку суппорта в продольном направлении: |

| |||||

| наибольший диаметр обработки 400 | - | 0,04 | 0,06 | 0,09 | 0,11 | 0,14 | |

| наибольший диаметр обработки 600 | - | 0,05 | 0,08 | 0,11 | 0,13 | 0,16 | |

| Расточные | Переместить шпиндель в исходное положение | 0,03 | 0,05 | 0,09 | 0,12 | 0,15 | 0,18 |

| Револьверный с вертикальной осью вращения | Переместить каретку суппорта в продольном направлении | - | 0,05 | 0,08 | 0,09 | - | - |

| Переместить суппорт в поперечном направлении | 0,05 | 0,08 | - | - | - | - | |

| Переместить револьверную головку | - | 0,03 | 0,04 | 0,05 | 0,06 | 0,07 | |

| Сверлильный | Переместить шпиндель в вертикальном направлении | - | 0,01 | 0,015 | 0,02 | 0,03 | - |

| Горизонтально- и вертикально-фрезерные | Переместить стол в продольном или поперечном направлении при длине стола до: |

| |||||

| 750 мм | - | 0,04 | 0,07 | 0,11 | 0,13 | 0,16 | |

| 1250 мм | - | 0,05 | 0,09 | 0,14 | 0,16 | 0,19 | |

| 1800 мм | - | 0,06 | 0,11 | 0,15 | 0,18 | 0,21 | |

| Зубофрезерный | Переместить фрезерную головку в горизонтально направлении: | ||||||

| наибольший модуль 12 мм | 0,1 | 0,19 | 0,36 | - | - | - | |

| свыше 12 мм | 0,15 | 0,28 | 0,52 | - | - | - | |

| Переместить фрезерную головку в вертикальном направлении: |

| ||||||

| наибольший модуль 12 мм | 0,1 | 0,18 | 0,34 | - | - | - | |

| свыше 12 мм | 0,15 | 0,27 | 0,50 | - | - | - | |

| Шлицефрезерный | Переместить фрезерную головку в продольном направлении: | - | 0,06 | 0,1 | 0,14 | 0,18 | 0,26 |

Таблица 2.10. Вспомогательное время на измерение калибрами-пробками и кольцами

| Измерительный инструмент | Точность измерения, квалитет | Измеряемый размер (мм) до | Время, мин |

| Калибр-пробка гладкая двухсторонняя (полный промер) | 7 | 10…25 | 0,11 |

| 50 | 0,13 | ||

| 75 | 0,15 | ||

| 8, 9, 10 | 25 | 0,09 | |

| 50 | 0,11 | ||

| 75 | 0,12 | ||

| 11, 12, 13 | 25 | 0,06 | |

| 50 | 0,07 | ||

| 75 | 0,08 | ||

| Калибр-пробка плоская | 7 | 75 | 0,22 |

| 100 | 0,24 | ||

| 125 | 0,25 | ||

| 8, 9, 10 | 75 | 0,17 | |

| 100 | 0,19 | ||

| 125 | 0,2 | ||

| 11, 12, 13 | 75 | 0,096 | |

| 100 | 0,11 | ||

| 125 | 0,12 | ||

| Калибр-пробка шлицевая | 7 | 25 | 0,1 |

| 50 | 0,14 | ||

| 75 | 0,16 | ||

| 8, 9, 10 | 25 | 0,09 | |

| 50 | 0,12 | ||

| 75 | 0,14 | ||

| Калибр-вкладыш шлицевый |

| 25 | 0,05 |

| 50 | 0,06 | ||

| 75 | 0,07 |

Таблица 2.11. Вспомогательное время на измерение шлицевыми калибрами-кольцами, мин

| Измерительный инструмент | Точность измерения, квалитет | Измеряемый размер (мм) до | Измеряемая длина (мм) до | |||

| 50 | 100 | 200 | 300 | |||

| Калибр-кольцо шлицевое | 7 | 25 | 0,15 | 0,18 | 0,21 | 0,23 |

| 50 | 0,2 | 0,23 | 0,27 | 0,34 | ||

| 75 | 0,23 | 0,27 | - | - | ||

| 8, 9, 10 | 25 | 0,13 | 0,14 | 0,16 | 0,18 | |

| 50 | 0,17 | 0,2 | 0,23 | 0,24 | ||

| 75 | 0,2 | 0,23 | - | - | ||

Таблица 2.12. Вспомогательное время на измерение скобами, мин

| Измерительный инструмент | Точность измерения | Измеряемый размер (мм) до | Длина измеряемой поверхности (мм) до | ||

| 50 | 100 | 250 | |||

| Квалитет | |||||

| Скоба двусторонняя предельная (полный промер) | 6, 7 | 50 | 0,09 | 0,11 | 0,15 |

| 100 | 0,11 | 0,13 | 0,18 | ||

| 8, 9 | 50 | 0,07 | 0,09 | 0,13 | |

| 100 | 0,09 | 0,11 | 0,15 | ||

| Скоба односторонняя предельная | 6, 7 | 50 | 0,07 | 0,08 | 0,1 |

| 100 | 0,08 | 0,1 | 0,14 | ||

| 8, 9 | 50 | 0,06 | 0,07 | 0,1 | |

| 100 | 0,07 | 0,09 | 0,13 | ||

| 10…12 | 50 | 0,03 | 0,04 | 0,06 | |

| 100 | 0,04 | 0,05 | 0,07 | ||

| Степень точности | |||||

| Скоба резьбовая | 6, 7 | 50 | 0,08 | 0,09 | 0,12 |

| 100 | 0,09 | 0,11 | 0,15 | ||

| 8, 9 | 50 | 0,07 | 0,08 | 0,11 | |

| 100 | 0,08 | 0,1 | 0,14 | ||

| 10 | 50 | 0,03 | 0,04 | 0,07 | |

| 100 | 0,04 | 0,06 | 0,08 | ||

| Скоба индикаторная | 0,01 мм | 50 | 0,07 | 0,08 | 0,12 |

| 100 | 0,09 | 0,11 | 0,14 | ||

| 200 | 012 | 0,13 | 0,17 | ||

Таблица 2.13. Вспомогательное время на измерение резьб с точностью 6…8g и 6…7H пробками и кольцами резьбовыми в массовом производстве, мин

| Измеряемый размер (мм) до | Длина измеряемой резьбы (мм) до | |||||||||

| D | S | 5 | 10 | 15 | 20 | 30 | 40 | 50 | 60 | 80 |

| Измерение резьбовой пробкой | ||||||||||

| 10 | 0,5 | 0,21 | 0,39 | 0,54 | 0,72 | |||||

| 1 | 0,12 | 0,21 | 0,3 | 0,39 | 0,54 | |||||

| 1,5 | 0,08 | 0,15 | 0,21 | 0,27 | 0,39 | |||||

| 20 | 1 | 0,13 | 0,22 | 0,31 | 0,4 | 0,59 | ||||

| 1,5 | 0,09 | 0,16 | 0,22 | 0,29 | 0,41 | 0,54 | 0,63 | |||

| 2 | 0,08 | 0,13 | 0,17 | 0,22 | 0,31 | 0,41 | 0,5 | |||

| 2,5 | 0,07 | 0,1 | 0,14 | 0,19 | 0,26 | 0,33 | 0,4 | |||

| 40 | 1 | 0,14 | 0,24 | 0,34 | 0,44 | 0,63 | 0,81 | 1,04 | ||

| 1,5 | 0,11 | 0,18 | 0,24 | 0,31 | 0,44 | 0,59 | 0,72 | |||

| 2 | 0,09 | 0,14 | 0,19 | 0,24 | 0,34 | 0,44 | 0,54 | |||

| 2,5 | 0,08 | 0,13 | 0,16 | 0,2 | 0,28 | 0,36 | 0,44 | |||

| 3 | - | 0,11 | 0,14 | 0,18 | 0,24 | 0,31 | 0,38 | |||

| 60 | 1 | 0,15 | 0,27 | 0,38 | 0,5 | 0,72 | 0,9 | 1,13 | ||

| 1,5 | 0,12 | 0,2 | 0,27 | 0,35 | 0,5 | 0,63 | 0,72 | 0,9 | ||

| 2 | 0,1 | 0,15 | 0,22 | 0,27 | 0,38 | 0,5 | 0,59 | 0,72 | ||

| 3 | - | 0,12 | 0,15 | 0,19 | 0,27 | 0,35 | 0,4 | 0,5 | ||

| Измерение резьбовым кольцом | ||||||||||

| 10 | 0,5 | 0,15 | 0,28 | 0,41 | 0,54 | |||||

| 1 | 0,09 | 0,15 | 0,22 | 0,28 | 0,41 | 0,54 | 0,68 | |||

| 1,5 | 0,06 | 0,1 | 0,15 | 0,2 | 0,28 | 0,38 | 0,54 | |||

| 20 | 1 | 0,09 | 0,16 | 0,23 | 0,3 | 0,45 | 0,59 | 0,72 | ||

| 1,5 | 0,07 | 0,12 | 0,16 | 0,21 | 0,3 | 0,39 | 0,48 | 0,59 | ||

| 2 | 0,05 | 0,1 | 0,13 | 0,16 | 0,23 | 0,3 | 0,37 | 0,45 | 0,59 | |

| 2,5 | 0,04 | 0,07 | 0,1 | 0,13 | 0,19 | 0,26 | 0,3 | 0,36 | 0,45 | |

| 40 | 1 | 0,1 | 0,18 | 0,25 | 0,32 | 0,5 | 0,63 | 0,77 | ||

| 1,5 | 0,07 | 0,13 | 0,18 | 0,23 | 0,32 | 0,44 | 0,54 | 0,63 | ||

| 2 | 0,07 | 0,1 | 0,13 | 0,18 | 0,25 | 0,32 | 0,41 | 0,5 | 0,63 | |

| 2,5 | 0,05 | 0,09 | 0,12 | 0,15 | 0,21 | 0,27 | 0,32 | 0,39 | 0,5 | |

| 3 | - | 0,07 | 0,1 | 0,13 | 0,18 | 0,23 | 0,27 | 0,32 | 0,43 | |

| 60 | 1 | 0,11 | 0,2 | 0,3 | 0,38 | 0,54 | 0,72 | 0,9 | ||

| 1,5 | 0,08 | 0,15 | 0,2 | 0,26 | 0,38 | 0,5 | 0,59 | 0,72 | ||

| 2 | 0,07 | 0,13 | 0,16 | 0,22 | 0,29 | 0,38 | 0,45 | 0,59 | 0,72 | |

| 3 | - | 0,08 | 0,12 | 0,15 | 0,2 | 0,26 | 0,32 | 0,38 | 0,5 | |

| Примечание. При измерении резьб более высокой степени точности время по таблице применять с коэффициентом 1,2. | ||||||||||

Таблица 2.14. Вспомогательное время на измерения шаблонами, мин

| Измерительный инструмент | Точность измерения, мм | Измеряемый размер (мм) до | ||||

| 100 | 300 | 500 | 750 | 1000 | ||

| Шаблон линейный односторонний | 0,2…0,5 | 0,04 | 0,06 | 0,07 | 0,08 | 0,09 |

| до 0,2 | 0,07 | 0,09 | 0,11 | 0,13 | 0,14 | |

| Шаблон линейный двусторонний | 0,2…0,5 | 0,06 | 0,07 | 0,09 | 0,1 | 0,11 |

| до 0,2 | 0,08 | 0,11 | 0,14 | 0,15 | 0,17 | |

| Шаблон фасонный простого профиля | 0,15…0,25 | 0,07 | 0,08 | 0,1 | ||

| до 0,15 | 0,09 | 0,12 | 0,15 | |||

| Шаблон фасонный сложного профиля | 0,15…0,25 | 0,09 | 0,11 | 0,13 | ||

| до 0,15 | 0,17 | 0,21 | 0,22 | |||

Таблица 2.15. Вспомогательное время на проверку биения или эллиптичности индикатором часового типа

| Контролируемый размер (мм) до | Время, мин |

| 50 | 0,05 |

| 100 | 0,055 |

| 200 | 0,061 |

| 300 | 0,065 |

| 400 | 0,068 |

Таблица 2.16. Вспомогательное время на контрольные промеры универсальным инструментом с установкой его на размер в процессе измерения, мин

| Измерительный инструмент | Точность измерения | Измеряемый размер (мм) до | Измеряемая длина (мм) до | ||||

| 50 | 100 | 200 | 300 | 500 | |||

| Штангенглубиномер | 0,02…0,05 мм | 0,16 | 0,18 | 0,2 | 0,22 | 0,24 | |

| Штангенциркуль | До 0,1 мм | 50 | 0,12 | 0,15 | 0,18 | 0,2 | 0,24 |

| 100 | 0,13 | 0,16 | 0,19 | 0,22 | 0,24 | ||

| 200 | 0,16 | 0,17 | 0,21 | 0,23 | 0,25 | ||

| 400 | 0,22 | ||||||

| Микрометр | 6…7 квалитет | 100 | 0,22 | 0,22 | 0,23 | 0,28 | 0,33 |

| 200 | 0,27 | 0,27 | 0,28 | 0,29 | 0,33 | ||

| Нутромер индикаторный | 6…7 квалитет | 50 | 0,17 | 0,2 | 0,23 | 0,26 | - |

| 100 | 0,19 | 0,22 | 0,24 | 0,27 | - | ||

| 200 | 0,22 | 0,26 | 0,27 | 0,29 | - | ||

| Угломер универсальный | Свыше 5` |

| 0,2 | 0,23 | 0,24 | 0,27 | 0,33 |

| До 5` | 0,23 | 0,26 | 0,35 | 0,36 | 0,38 | ||

Таблица 2.17. Техническое обслуживание рабочего места. Время на смену режущего инструмента tсм , мин

| Режущий инструмент | Способ закрепления инструмента на станке | Точность установки, мм | Размер инструмента- диаметр или квадрат (мм) до | |||

20

10х10 20

10х10

|  30

15х15 30

15х15

|  50

25х25 50

25х25

|  свыше 50 свыше 25х25 свыше 50 свыше 25х25

| |||

| Токарно-операционные, многорезцовые, токарные многошпиндельные полуавтоматы, расточные и револьверные станки | ||||||

| Резцы проходные, подрезные расточные | В резцедержатель суппорта | - | 1 | 1,3 | 1,5 | 1,7 |

| Свыше 0,2 | 1,7 | 2 | 2,5 | 3 | ||

| До 0,2 | 2,5 | 3,3 | 4 | 5,8 | ||

| В гнездо головки | - | 2 | 2,5 | - | - | |

| Резцы отрезные, канавочные, фасонные | В резцедержатель суппорта | - | 0,8 | 1,1 | 1,2 | 1,3 |

| Свыше 0,2 | 1,3 | 1,5 | 2 | 2 | ||

| До 0,2 | 1,7 | 2 | 2,3 | 2,3 | ||

| В гнездо головки | - | 1,2 | 1,5 | |||

| Резцы фасонные | В резцедержатель суппорта | - | 1,5 | 2 | 2,5 | 3 |

| Свыше 0,2 | 2 | 3 | 4 | 5 | ||

| До 0,2 | 3,5 | 5 | 6 | 7 | ||

| В гнездо головки | - | 2,5 | 3,5 | |||

| Сверла, зенкеры, развертки, метчики | - | 0,4 | 0,5 | 0,6 | 0,7 | |

| Сверлильные одношпиндельные, многошпиндельные полуавтоматы и автоматы | ||||||

| Сверла, зенкеры, развертки, зенковки, метчики | В конус шпинделя | - | 0,3 | 0,35 | 0,4 | 0,5 |

| В конус шпинделя с переходной втулкой | - | 0,5 | 0,55 | 0,6 | 0,65 | |

| В кулачковый патрон | - | 0,5 | 0,6 | |||

| Комбинированные сверла, зенкеры, развертки | 0,8 | 1 | ||||

Таблица 2.18. Техническое обслуживание рабочего места. Время на смену режущего инструмента на фрезерных одношпиндельных, многошпиндельных и автоматах tсм , мин

| Фрезы | Количество фрез в наладке | Диаметр фрезы (мм) до | |||||||

| 50 | 80 | 100 | 160 | 200 | 320 | 400 | 500 | ||

| Торцевые | 1 | 1,5 | 1,9 | 2,2 | 2,8 | 3,1 | 4 | 4,5 | 5 |

| 2 | 2,5 | 3,2 | 3,7 | 4,8 | 5,3 | 6,8 | 7,6 | 8,5 | |

| 3 | 3,5 | 4,5 | 5,2 | 6,7 | 7,5 | 9,6 | 10,7 | 12 | |

| 4 | 4,5 | 5,8 | 6,7 | 8,6 | 9,7 | 12,4 | 13,8 | 12,5 | |

| Концевые | 1 | 1,8 | 2 | ||||||

| 2 | 2,7 | 3 | |||||||

| Набор фрез с оправкой | - | 3 | 3 | 4,5 | 4,5 | 4,5 | 4,5 | 4,5 | - |

| Цилиндрические | 1 | 2 | 2,8 | 3,6 | 4,4 | 5,2 | |||

| 2 | 2,5 | 3,3 | 4,1 | 4,9 | |||||

| 3 | 3 | 3,8 | 4,6 | 5,4 | |||||

| 4 | 3,5 | 4,3 | 5,1 | 5,9 | |||||

| Дисковые пазовые отрезные | 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| 2 | 2,6 | 3,6 | 4,6 | 5,6 | 6,6 | 7,6 | |||

| 4 | 3,8 | 4,8 | 5,8 | 6,8 | 7,8 | 8,8 | |||

| 6 | 5 | 6 | 7 | 8 | 9 | 10 | |||

Таблица 2.19. Техническое обслуживание рабочего места при шлифовании. Время на одну правку шлифовального круга tп , мин

| Правка | Правящий инструмент | Поверхность правки | Ширина круга или радиус (мм) до | Шероховатость поверхности Ra (мкм) до | |

| 0,63 | 0,32 | ||||

| Круглошлифовальные станки | |||||

| С установкой правящего инструмента на станке | Алмаз, алмазно-металлический карандаш, твердосплавные диски и ролики | Периферия круга | 40 | 1,8 | 2 |

| 60 | 2 | 2,3 | |||

| 80 | 2,3 | 2,6 | |||

| Торец | До 10 | 1,5 | 1,6 | ||

| Шлифовальный круг, гофрированные шарошки | Периферия круга | 40 | 1,6 | 1,9 | |

| 60 | 1,8 | 2,2 | |||

| 80 | 2,1 | 2,5 | |||

| Торец | До 10 | 1,3 | 1,5 | ||

| Без установки правящего инструмента на станке | Алмаз, алмазно-металлический карандаш, твердосплавные диски и ролики | Периферия круга | 40 | 1,4 | 1,6 |

| 60 | 1,6 | 1,9 | |||

| 80 | 1,8 | 2,2 | |||

| Торец | До 10 | 1,1 | 1,2 | ||

| Внутришлифовальные станки (диаметр круга до 150 мм) | |||||

| Без установки правящего инструмента на станке | Алмаз, алмазно-металлический карандаш | Периферия круга | До 20 | 0,9 | 1 |

| 30 | 1 | 1,1 | |||

| 40 | 1,1 | 1,2 | |||

| 60 | 1,2 | 1,3 | |||

| Твердосплавные диски и ролики | Периферия круга | До 20 | 1,2 | 1,3 | |

| 30 | 1,4 | 1,5 | |||

| 40 | 1,5 | 1,7 | |||

| 60 | 1,8 | 2,1 | |||

| Плоскошлифовальные станки, работающие периферией круга | |||||

| С установкой правящего инструмента на станке | Алмаз, алмазно-металлический карандаш, твердосплавные ролики, шлифовальный круг, шарошка | Периферия круга | До 20 | 1,2 | 1,4 |

| 40 | 1,4 | 1,6 | |||

| 60 | 1,7 | 1,9 | |||

| Торец | До 10 | 1,3 | 1,4 | ||

| Свыше 10 | 1,1 | 1,2 | |||

| Бесцентрошлифовальные станки | |||||

| С установкой правящего инструмента на станке | Алмаз, алмазно-металлический карандаш | Периферия круга | 60 | 1,9 | 2,2 |

| 100 | 2,6 | 3 | |||

| 150 | 2,9 | 4 | |||

| 200 | 4,2 | 4,8 | |||

| Твердосплавные ролики | Периферия круга | 60 | 1,6 | 1,9 | |

| 100 | 2,1 | 2,6 | |||

| 150 | 2,7 | 3,3 | |||

| 200 | 3,3 | 4 | |||

| Металлические диски, шарошка | Периферия круга | 60 | 1,4 | - | |

| 100 | 1,8 | - | |||

| 150 | 2,3 | - | |||

| 200 | 2,8 | - | |||

Таблица 2.20. Затраты времени на техническое обслуживание рабочего места в процентах от основного

| Наименование станков | Птех , % |

| Плоскошлифовальные станки, работающие торцом круга: | |

| а). черновое шлифование поверхностей шириной: | |

| до 100 мм | 3 |

| до 200 мм | 4 |

| до 300 мм | 5 |

| б). чистовое шлифование поверхностей шириной: | |

| до 200 мм | 2 |

| до 300 мм | 3 |

| Хонинговальные | 4 |

| Станки для суперфиниша | 4 |

| Зубошлифовальные | 6 |

| Шлицешлифовальные | 6,5 |

| Зубофрезерные | 2,5 |

| Зубодолбежные | 2,5 |

| Зубошевинговальные | 2 |

| Зубозакругляющие | 2 |

| Зубострогальные для прямозубых конических колес | 2,5 |

| Зубострогальные для конических колес с криволинейным зубом | 2 |

| Резьбофрезерные | 2 |

| Гайконарезные | 2 |

| Резьбонакатные полуавтоматы | 2 |

| Болтонарезные | 2 |

| Протяжные для внутреннего протягивания | 2 |

| Протяжные для наружного протягивания | 2 |

| Центровальные | 1,5 |

Таблица 2.21. Затраты времени на организационное обслуживание рабочего места Tорг в процентах от оперативного Tоп

| Станки | Размерные характеристики станков, мм | Основные размеры или модели станков | Условия работы | |

| с охлаждением | без охлаждения | |||

| Токарно-центровые операционные | Наибольший диаметр изделия над станиной станка | 300 | 1,3 | 1 |

| 400 | 1,5 | 1,2 | ||

| 600 | 1,7 | 1,4 | ||

| Токарные многорезцовые | - | - | 1,7 | 1,4 |

| Токарные многошпиндельные автоматы |

| 1262 | 2,4 | 2,1 |

| 1283 | 3,1 | 2,9 | ||

| Резьботокарные полуавтоматы для коротких резьб |

| 1,3 | 1 | |

| Револьверные |

| 1,3 | 1 | |

| Расточные |

| 1,7 | 1,4 | |

| Вертикально-сверлильные | 1 | 0,8 | ||

| Вертикально-сверлильные многошпиндельные |

| 2,4 | 2,1 | |

| Горизонтально- и вертикально-фрезерные | 1,4 | 1,2 | ||

| Фрезерные полуавтоматы карусельного типа | Диаметр стола до | 1000 | 2,4 | 2,1 |

| Диаметр стола до | 2000 | 3,0 | 2,8 | |

| Фрезерные полуавтоматы барабанного типа |

| 2,4 | 2,1 | |

| Шлицефрезерные | 2,1 | 1,7 | ||

| Шпоночно-фрезерные вертикальные | 1,4 | 1,2 | ||

| Круглошлифовальные | 1,7 | 1,3 | ||

| Внутришлифовальные | 2 | 1,7 | ||

| Плоскошлифовальные с круглым столом | Диаметр стола до | 900 | 1,8 | 1,5 |

| Диаметр стола до | 1000 | 2 | 1,8 | |

| Плоскошлифовальные с прямоугольным столом | Длина стола до | 1000 | 1,8 | 1,5 |

| Длина стола до | 2000 | 2 | 1,8 | |

| Бесцентрошлифовальные |

| 2,2 | - | |

| Хонинговальные |

| 2 | - | |

| Станки для суперфиниша |

| 2 | - | |

| Зубошлифовальные | 1,8 | 1,5 | ||

| Шлицешлифовальные | 1,8 | |||

| Зубофрезерные |

| 1,8 | 1,4 | |

| Зубодолбежные, работающие круглыми долбяками и режущей рейкой | 1,8 | 1,4 | ||

| Зубошевинговальные | 1,6 | - | ||

| Зубозакругляющие Зубострогальные | 1,6 | - | ||

| 1,8 | - | |||

| Зуборезные для конических колес с криволинейным зубом |

|

| 1,3 | - |

| Резьбофрезерные | 1,3 | 1 | ||

| Протяжные станки для внутреннего протягивания | 1,5 | - | ||

| Протяжные станки для наружного протягивания |

| 2 | - | |

| Центровальные | - | 1 | ||

Таблица 2.22. Затраты времени на перерывы, отдых и личные надобности Тотд при установке деталей вручную в процентах от оперативного времени Топ

| Масса детали (кг) до | Процент основного времени То от Топ | Топ (мин) до | ||||||

| 0,1 | 0,2 | 0,5 | 1 | 3 | 5 | свыше 5 | ||

| При работе с ручной подачей | ||||||||

| 1 | 20 | 8 | 7 | 7 | 6 | 6 | - | - |

| 40 | 8 | 7 | 7 | 7 | 7 | - | - | |

| 80 | 8 | 8 | 8 | 8 | 8 | - | - | |

| 5 | 20 | - | 8 | 7 | 6 | 6 | - | - |

| 40 | - | 8 | 7 | 7 | 7 | - | - | |

| 80 | - | 8 | 8 | 9 | 9 | - | - | |

| 10 | 20 | - | - | 8 | 6 | 6 | - | - |

| 40 | - | - | 8 | 7 | 7 | - | - | |

| 80 | - | - | 8 | 9 | 9 | - | - | |

| 20 | 20 | - | - | 9 | 8 | 8 | - | - |

| 40 | - | - | 9 | 9 | 9 | - | - | |

| 80 | - | - | 9 | 10 | 10 | - | - | |

| При работе с механической подачей | ||||||||

| 1 | 40 | - | - | 7 | 6 | 6 | 5 | - |

| 80 | - | - | 7 | 6 | 5 | 5 | - | |

| 5 | 40 | - | - | 7 | 6 | 6 | 6 | - |

| 80 | - | - | 7 | 6 | 6 | 5 | - | |

| 10 | 40 | - | - | 8 | 6 | 6 | 6 | 5 |

| 80 | - | - | 7 | 6 | 6 | 5 | 5 | |

| 20 | 40 | - | - | - | 8 | 8 | 7 | 5 |

| 80 | - | - | - | 7 | 7 | 6 | 5 | |

| При установке деталей массой свыше 20 кг подъемником Тотд во всех случаях принимается 5% от Топ | ||||||||

3. НОРМАТИВЫ ВРЕМЕНИ ДЛЯ СЕРИЙНОГО ПРОИЗВОДСТВА

Таблица 3.1 Нормативы времени на обслуживание рабочего места, отдых и естественные надобности

| Наименование станка | Поб. отд , % |

| Токарные: | |

| высота центров до 125 мм | 6 |

| высота центров до 200 мм | 6,5 |

| высота центров до 300 мм | 7 |

| Вертикально- и радиально-сверлильные (работа с механической подачей): | |

| наибольший диаметр сверления до 12 мм | 5,5 |

| наибольший диаметр сверления до 50 мм | 6 |

| наибольший диаметр сверления до 75 мм | 6,5 |

| Горизонтально-, вертикально- и универсально-фрезерные (работа с механической подачей): | |

| длина стола станка до 750 мм | 6…8 |

| длина стола станка до 1800 мм | 7…9 |

| длина стола станка до 2500 мм | 7,5…9,5 |

| Резьбофрезерные: | |

| высота центров до 150 мм | 7,2 |

| высота центров до 200 мм | 8 |

| высота центров до 300 мм | 8,8 |

| Зубофрезерные | 8 |

| Шлицефрезерные | 7,6 |

| Зубодолбежные | 7,7 |

| Шевинговальные | 7,2 |

| Зубострогальные | 8 |

| Зубострогальные для конических колес с криволинейными зубьями | 8 |

| Зубозакругляющие | 8 |

| Горизонтально- и вертикально-протяжные | 7…8 |

| Шлицешлифовальные | 12 |

| Хонинговальные | 10 |

| Суперфинишные | 10 |

| При фрезеровании меньшие значения суммарного процента Поб. отд брать для фрез из быстрорежущих сталей, большие – для фрез, оснащенных пластинками из твердых сплавов. | |

Таблица 3.2 Нормативы времени на отдых и естественные надобности

| Наименование станка | Потд , % |

| Круглошлифовальные: | |

| точность шлифования 5 квалитет | 6 |

| точность шлифования 6 квалитет | 5 |

| точность шлифования 7 квалитет | 4 |

| Бесцентровые круглошлифовальные: | |

| масса шлифуемой детали до 0,5 кг | 5 |

| масса шлифуемой детали до 1 кг | 6 |

| масса шлифуемой детали свыше 1 кг | 7 |

| Внутришлифовальные: | |

| точность шлифования 5 квалитет | 6 |

| точность шлифования 5 квалитет | 5 |

| точность шлифования 5 квалитет | 4 |

| Плоскошлифовальные | 4 |

| Зубошлифовальные | 4 |

Таблица 3.3 Нормативы подготовительно-заключительного времени при работе на токарных станках, мин

| Способ установки детали или наименование приемов | Количество режущего инструмента | Высота центров станка (мм) до | |||||

| 125 | 200 | 300 | |||||

| На наладку станка, инструмента и приспособлений | |||||||

| В центрах | 2 | 6 | 7 | 8 | |||

| 4 | 8 | 9 | 10 | ||||

| 6 | 10 | 12 | 14 | ||||

| В патроне самоцентрирующемся, цанговом или пневматическом | 2 | 7 | 8 | 12 | |||

| 4 | 9 | 10 | 14 | ||||

| 6 | 11 | 12 | 16 | ||||

| В патроне самоцентрирующемся с поджатием центром задней бабки | 2 | 9 | 10 | 13 | |||

| 4 | 11 | 12 | 15 | ||||

| 6 | 12 | 13 | 17 | ||||

| На планшайбе с угольником или в центрирующем приспособлении | 2 | 11 | 12 | 16 | |||

| 4 | 12 | 14 | 19 | ||||

| 6 | 16 | 18 | 22 | ||||

| На шпиндельной оправке (концевой конусной, разжимной или резьбовой) | 2 | 6 | 7 | 11 | |||

| 4 | 8 | 9 | 13 | ||||

| 6 | 10 | 11 | 15 | ||||

| На дополнительные приемы | |||||||

| Установка упора |

| 1 | 1,5 | 2 | |||

| Установка копира | 4 | 4 | 5 | ||||

| Установка резца на многорезцовой державке на сопряженный размер | 2 | 2 | 3 | ||||

| Установка люнета с регулировкой | 2 | 2,7 | 3,8 | ||||

| Поворот суппорта на угол для обточки конуса | 1 | 1 | 1 | ||||

| Смещение задней бабки для обточки конуса | 2 | 2,5 | 3 | ||||

| Установка подачи по ходовому винту для нарезания резьбы: |

| ||||||

| рычагом коробки передач | 1 | 1 | 1 | ||||

| перестановкой зубчатых колес гитары | 3 | 3 | 4 | ||||

| Получение инструмента и приспособлений до начала и сдача после окончания обработки | 7…10 | ||||||

Таблица 3.4 Нормативы подготовительно-заключительного времени при работе на радиально- и вертикально-сверлильных станках, мин

| Способ крепления детали и наименование дополнительных приемов | Количество режущих инструментов | Наибольший диаметр сверления, допускаемый станком, мм | ||

| 12 | 50 | 75 | ||

| На наладку станка и установку приспособлений | ||||

| На столе без крепления | 1…5 | 3 | 4 | 5 |

| 6…10 | - | 5 | 6 | |

| свыше 10 | - | 7 | 8 | |

| На столе с креплением двумя болтами с планками | 1…5 | 4 | 5 | 6 |

| 6…10 | - | 7 | 8 | |

| свыше 10 | - | 8 | 10 | |

| В приспособлении или тисках при установке вручную и без их крепления | 1…5 | 5 | 6 | 7 |

| 6…10 | - | 7 | 8 | |

| свыше 10 | - | 9 | 10 | |

| В приспособлении или тисках при установке вручную с креплением приспособления четырьмя болтами | 1…5 | - | 9 | 10 |

| 6…10 | - | 10 | 11 | |

| свыше 10 | - | 12 | 13 | |

| Сбоку стола или на весу с креплением болтами с планками | 1…5 | - | 13 | 20 |

| 6…10 | - | 15 | 22 | |

| свыше 10 | - | 17 | 24 | |

| На дополнительные приемы | ||||

| Установка дополнительного стола |

| - | 3 | 3 |

| Поворот стола на угол | - | 2 | 2 | |

| Установка многошпиндельной головки | - | 20 | 25 | |

| Установка одного упора | 1 | 1 | 1,5 | |

| Установка каждого дополнительного болта | - | 0,6 | 0,6 | |

| На получение инструмента и приспособлений до начала и сдачу после окончания обработки | 1…5 | 5 | 5 | 5 |

| свыше 5 | 7 | 7 | 7 | |

Таблица 3.5 Нормативы подготовительно-заключительного времени при работе на горизонтально- и вертикально-фрезерных станках, мин

| Способ установки деталей и наименование дополнительных приемов | Длина стола станка (мм) до | |||

| 750 | 1250 | 1800 | 2500 | |

| На наладку станка и установку приспособлений | ||||

| На столе с креплением болтами и планками | 12 | 14 | 16 | 18 |

| В тисках или патроне с креплением их четырьмя болтами | 14 | 16 | 18 | 20 |

| В центрах или в патроне с делительной головкой: в делительном приспособлении с креплением его четырьмя болтами | 17 | 19 | 21 | 23 |

| В специальном приспособлении, устанавливаемом вручную и закрепляемом четырьмя болтами | 14 | 16 | 18 | 20 |

| На установку фрез | ||||

| Установка фрез: |

| |||

| 1…2 шт. | 2 | 2 | 2 | 2 |

| 3…4 шт. | 4 | 4 | 4 | 4 |

| 5…6 шт. | 6 | 6 | 6 | 6 |

| На дополнительные приемы | ||||

| Установка двух стоек, придерживающих хобот | 2 | 2 | 2 | 3 |

| Установка шестерен для нарезки спиралей | 3 | 4 | 4 | 5 |

| Установка круглого стола | 6 | 7 | 7 | 8 |

| Установка копира | 7 | 8 | 9 | 10 |

| Поворот шпиндельной бабки на угол | 2 | 2 | 2 | 3 |

| Поворот стола на угол | 1 | 1 | 1 | 2 |

| Установка упора | 2 | 3 | 3 | 4 |

| Установка домкрата или распорки | 2 | 2 | 2 | 3 |

| Получение инструмента и приспособлений до начала и сдача их после обработки партии деталей | 7 | 7 | 10 | 10 |

Таблица 3.6 Нормативы подготовительно-заключительного времени на зубо- и шлицеобрабатывающих станках, мин

| Зубофрезерные станки | ||

| Способ установки деталей и наименование дополнительных приемов | Наибольший модуль, нарезаемый на станке (мм) до | |

| 6 | 12 | |

| На наладку станка, инструмента и приспособлений | ||

| На оправке или переходной втулке с креплением в конусе стола гайкой | 15 | 19 |

| В центрах | 21 | 26 |

| Установка детали на оправке с подставкой и на подставках | 40 | 40 |

| На дополнительные приемы | ||

| Настройка станка на нарезание зубчатых колес с наклонным зубом на станках: |

| |

| с дифференциалом | 4 | 5 |

| без дифференциала | 3 | 3,5 |

| Настройка станка на нарезание зубчатых колес червячной фрезой методом протягивания или поперечной подачи | 3 | 3,5 |

| Смена оправки фрезы | 2 | 3 |

| Смена фрезерной головки | 6 | 10 |

| Шлицефрезерные станки | |

| Способ установки деталей и наименование дополнительных приемов | Время, мин |

| На наладку станка, инструмента и приспособлений | |

| В центрах или цанговом патроне с центром | 20 |

| На дополнительные приемы | |

| Установка и снятие люнета | 4 |

| Смена оправки фрезы | 4 |

| Шевинговальные станки | |

| Способ установки деталей и наименование дополнительных приемов | Время, мин |

| На наладку станка, инструмента и приспособлений | |

| В центрах на оправке | 13 |

| На дополнительные приемы | |

| Смена шевера | 2,5 |

| Поворот бабки на угол | 2 |

| Зубодолбежные станки | ||

| Способ установки деталей и наименование дополнительных приемов | Наибольший модуль, нарезаемый на станке (мм) до | |

| 6 | 12 | |

| На наладку станка, инструмента и приспособлений | ||

| На оправке | 18 | 22 |

| В приспособлении | 20 | 25 |

| На дополнительные приемы | ||

| Смена направляющих букс | 5 | 6 |

| Смена копира | 4 | 5 |

| Регулировка длины хода долбяка | 6 | 8 |

| Зубострогальные станки | ||

| Способ установки детали | Наибольший модуль, нарезаемый на станке (мм) до | |

| 6 | 12 | |

| На оправку или в цанговом патроне: | ||

| с регулировкой резцовых головок | 22 | 30 |

| с установкой мерных прокладок для резцов | 20 | 28 |

| Зубофрезерные станки для конических колес с криволинейными зубьями | |

| Способ установки детали | Время, мин |

| На оправке или в цанговом патроне | 30 |

| Зубозакругляющие станки | |

| Способ установки деталей и наименование дополнительных приемов | Время, мин |

| На наладку станка, инструмента и приспособлений | |

| На оправке | 12,5 |

| В центрах | 11 |

| На дополнительные приемы | |

| Смена копирного кулачка | 4 |

Таблица 3.7 Нормативы подготовительно-заключительного времени на вертикально- и горизонтально-протяжные станки, мин

| Содержание работы | Масса детали (кг) до | ||||

| 3 | 10 | 25 | 80 | свыше 80 | |

| На весь комплекс работ, связанных с подготовительно-заключительным временем | 9 | 11 | 14 | 19 | 24 |

Таблица 3.8 Нормативы подготовительно-заключительного времени при работе на шлифовальных станках, мин

| Круглошлифовальные станки | ||||

| Способ установки деталей | Высота центров станка (мм) до | |||

| 150 | 200 | |||

| В центрах, в центрах на оправке | 7 | 8 | ||

| В самоцентрирующем патроне | 10 | 11 | ||

| В самоцентрирующем патроне и люнете | 12 | 14 | ||

| В четырехкулачковом патроне и люнете | 14 | 16 | ||

| Внутришлифовальные станки | ||||

| Способ установки деталей | Наибольший диаметр шлифуемого отверстия (мм) до | |||

| 130 | 260 | 500 | ||

| В самоцентрирующем или цанговом патроне | 7 | 9 | 11 | |

| В четырехкулачковом патроне | 15 | 17 | 19 | |

| В специальном приспособлении для зубчатых колес | 16 | 19 | 23 | |

| В специальном приспособлении: |

| |||

| устанавливаемом вручную | 8 | 10 | 12 | |

| устанавливаемом подъемником | - | 13 | 15 | |

| Бесцентровые шлифовальные станки | |||

| Способ установки детали | Метод шлифования | Допуск на обработку, мм | |

| до 0,03 | свыше 0,03 | ||

| На направляющем ноже | Шлифование напроход: | ||

| со сменой направляющего ножа | 17 | 15 | |

| без смены направляющего ножа | 11 | 9 | |

| Шлифование врезанием с продольным упором: | |||

| со сменой направляющего ножа | 20 | 18 | |

| без смены направляющего ножа | 13 | 11 | |

| Дополнительное время на каждый проход свыше одного | 7 | 7 | |

| Плоскошлифовальные станки | ||

| Способ установки детали | Наибольшая длина рабочей поверхности стола или диаметр стола (мм) до | |

| 1000 | 2000 | |

| Плоскошлифовальные станки с прямоугольным столом | ||

| На магнитном столе | 3 | 4 |

| На столе станка с креплением болтами и планками | 6 | 7 |

| Плоскошлифовальные станки с круглым столом | ||

| На магнитном столе | 4 | 5 |

| В приспособлении или в самоцентрирующем патроне, устанавливаемом на магнитном столе без крепления | 6 | 7 |

| В специальном приспособлении, установленном на столе станка с креплением болтами и планками | 7,5 | 9 |

| Дополнительное время на установку и снятие магнитной плиты | 3,5 | 5 |

Таблица 3.9 Нормативы подготовительно-заключительного времени

| Условия обработки и установки детали | Время, мин |

| Зубошлифовальные станки | |

| Обрабатывающие по 7-й степени точности двумя тарельчатыми кругами методом обкатки | 120 |

| Обрабатывающие по 7-й степени точности дисковым кругом методом обкатки | 160 |

| Обрабатывающие по методу копирования | 180 |

| Шлицешлифовальные станки | |

| Шлифование фасонным кругом внутренней и боковых поверхностей в центрах или цанговом патроне с поджатием центром | 23 |

| Шлифование боковых поверхностей двумя цилиндрическими кругами в центрах или цанговом патроне с поджатием центром | 18 |

| Шлифование боковых поверхностей двумя коническими кругами в центрах или цанговом патроне с поджатием центром | 20 |

| Хонинговальные станки | |

| Для всех условий установки и обработки | 5 |

| Суперфинишные станки | |

| Для всех условий установки и обработки | 10 |

Выбор типа производства

Исходные данные:

Годовая программа изделий

Количество деталей наизделие m

Запасные части р [ % ]

Режим работы предприятия [смен в сутки]

Годовая программа  шт. деталей

шт. деталей

Действительный годовой фонд времени работы оборудования (табл. 2)  ч.

ч.

Данные по существующему (аналогичному) заводскому технологическому процессу или по укрупненному нормированию операций

| Операция |

|

| p |

| o |

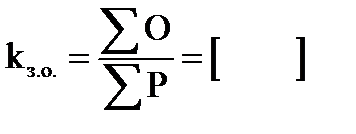

Коэффициент закрепления

Производство

Дата добавления: 2018-05-12; просмотров: 449; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!