ПРИМЕНЕНИЕ АГРЕГАТНЫХ СТАНКОВ

Кроме универсальных, высокопроизводительных и специализированных станков, в последнее время, особенно в условиях массового и крупносерийного производства, для обеспечения высокой производительности применяются агрегатные станки и автоматические линии. Поэтому при разработке технологических процессов часто оказывается целесообразным, а иногда и единственно возможным вариантом обработки, использовать это высокопроизводительное оборудование

При разработке курсового проекта у студента может возникнуть необходимость проектировать обработку на агрегатном станке, поэтому нужна методика определения технологической характеристики, стоимости и категории ремонтной сложности. Агрегатного станка, чтобы в конечном счете его применение обеспечивало экономический эффект

Процесс определения технологической характеристики агрегатного станка, выбора его оптимальной компоновки, определения стоимости и, следовательно, экономической эффективности сравнительно сложен и требует известных навыков проектирования, а также конструкторского опыта; тем не менее высказать некоторые общие рекомендации и дать примерную методику, приемлемую для курсового и дипломного проектирования, целесообразно

Технологическая характеристика агрегатного станка в значительной мере определяется при разработке технологического процесса. К факторам, определяющим технологическую характеристику, следует отнести: характер технологической операции, которую намечено выполнять на агрегатном станке; число позиций обработки, число шпинделей инструментальной наладки, скорость резания и подачи каждого инструмента; мощность резания и усилия подач; прочие условия, определяющие особенности данной обработки.

|

|

|

Технологическая характеристика станка и конструктивные признаки обрабатываемой детали дают возможность определить компоновку агрегатного станка, которая характеризуется расположением детали в рабочей зоне, наличием и конструкцией транспортного устройства для перемещения детали из позиции в позицию, а также взаимным расположением узлов станка в компоновке. Самые распространенные компоновки предусматривают: вертикальное и горизонтальное расположение по характеру осуществления рабочей подачи силовыми механизмами; неподвижное положение обрабатываемой детали или перемещение ее из позиции в позицию с помощью транспортирующих устройств с вертикальной и горизонтальной осью поворота.

Например, вертикальный агрегатный станок – это станок со стойкой, на которой смонтирован силовой узел, перемещающийся для осуществления ускоренного подвода инструментов и рабочей подачи в вертикальном направлении. Стойка может быть смонтирована со станиной для установки стационарного приспособления(для обработки неподвижной детали) или с поворотным столом, позволяющим вести обработку в нескольких позициях.

|

|

|

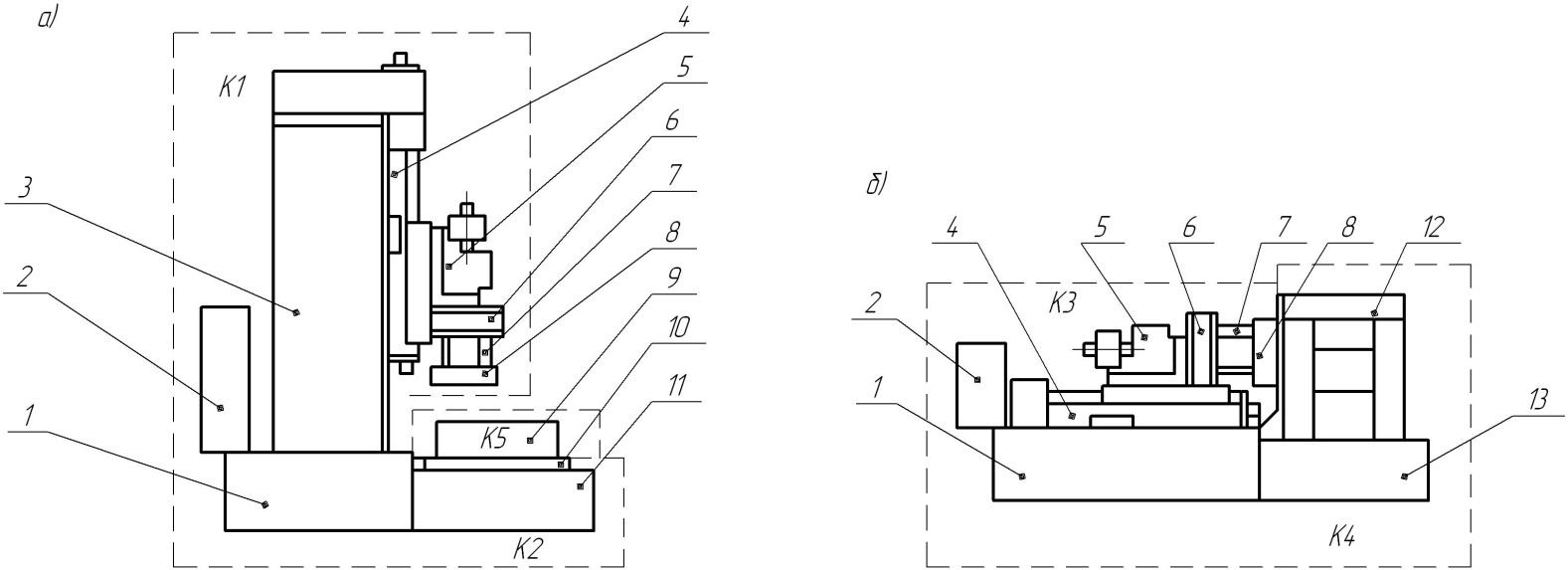

Горизонтальный агрегатный станок также может быть смонтирован со стационарным приспособлением или с поворотным барабаном, позволяющим вести многопозиционную обработку. Вертикальные и горизонтальные станки со стационарными приспособлениями предназначены, как правило, для обработки крупногабаритных деталей. Наибольшее применение имеют вертикальные и горизонтальные станки с поворотными устройствами для многопозиционной обработки. Схемы таких компоновок представлены на рис. 3.2.

Горизонтальный агрегатный станок также может быть смонтирован со стационарным приспособлением или с поворотным барабаном, позволяющим вести многопозиционную обработку. Вертикальные и горизонтальные станки со стационарными приспособлениями предназначены, как правило, для обработки крупногабаритных деталей. Наибольшее применение имеют вертикальные и горизонтальные станки с поворотными устройствами для многопозиционной обработки. Схемы таких компоновок представлены на рис. 3.2.

Рисунок 3.2. Схемы компоновок агрегатных станков.

а – вертикальная компоновка одноколонного станка с поворотным столом, б – горизонтальная компоновка с поворотным барабаном, 1 – станина боковая,

2 – электрошкаф, 3 – стойка, 4 – стол силовой, 5 – бабка силовая, 6 – шпиндельная коробка, 7 – наладка инструментальная, 8 – плита кондукторная, 9 – приспособление зажимное, 10 – стол поворотный, 11 – станина средняя, 12 – приспособление барабанного станка, 13 – станина средняя барабанного станка.

|

|

|

Выбрав компоновку станка, можно по данным технологической характеристики (скорости резания, подачи, мощности резания, ходов рабочих и ускоренных перемещений) подобрать нормализованные узлы. Эту работу целесообразно выполнять в такой последовательности: а) по лимитирующей производительности, подаче и суммарному усилию подачи во всех позициях подобрать силовой стол; б) по эффективной мощности резания и частоте вращения инструментов подобрать силовую бабку для осуществления привода главного движения; в) по количеству позиций обработки подобрать соответствующее транспортирующее устройство – поворотный стол или барабан.

Выбрав унифицированные узлы, следует проверить возможность их сопряжения по размерам присоединительных поверхностей, а также узлов с базовыми деталями.

Категория ремонтной сложности агрегатного станка рассчитывается так:

где S – стоимость агрегатного станка, тыс. руб.; u и m – коэффициенты, зависящие от компоновки станка и количества нормализованных узлов в компоновке.

Для станков, компоновка которых показана на рис. 3.2, а и б, эти коэффициенты соответственно составляют: при количестве нормализованных узлов (силовых столов и силовых бабок), равном 1 – 0,64; 2,0; при количестве нормализованных узлов более 1 – 1,2; – 1,6.

Дата добавления: 2018-05-12; просмотров: 920; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!