Номинальный и действительный фонды времени работы оборудования и рабочих мест на год приведены в таблице 2.1.

Формы организации технологических процессов в соответствии с ГОСТ 14312-74 зависят от установленного порядка выполнения операций технологического процесса, расположения технологического оборудования, количества изделий и направления их движения в процессе изготовления.

Установлены две формы организации технологических процессов – групповая и поточная.

Таблица 2.1. Годовые фонды времени работы оборудования и рабочих мест (в две смены)

| Оборудование | Номинальный годовой фонд Fн ,ч | Потери Fн , % | Действительный годовой фонд FД ,ч |

| Металлорежущие станки 1…30 категорий ремонтной сложности | 4154 | 3 | 4029 |

| Металлорежущие станки свыше 30 категорий ремонтной сложности | 4154 | 6 | 3904 |

| Автоматические линии | 4154 | 10 | 3738 |

| Поточные линии | 4154 | 4 | 3987 |

| Рабочие места без оборудования (верстаки, столы) | 4154 | – | 4154 |

Решение о целесообразности организации поточного производства обычно принимается на основании сравнения заданного суточного выпуска изделий и расчетной суточной производительности поточной линии при двухсменном режиме работы и ее загрузке не ниже 60 %.

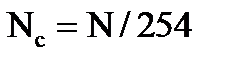

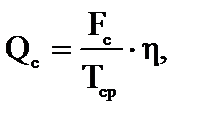

Заданный суточный выпуск изделий  шт.; суточная производительность поточной линии:

шт.; суточная производительность поточной линии:

где 254 – количество рабочих дней в году; Fc – суточный фонд времени работы оборудования (при двухсменном режиме работы равен 952 мин); ТСР – средняя трудоемкость основных операций, мин; ηз – коэффициент загрузки оборудования.

|

|

|

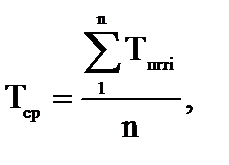

Средняя трудоемкость операций:

где Тштi – штучное время i-й основной операции, мин; n – количество основных операций.

Если заданный суточный выпуск изделий меньше суточной производительности поточной линии при условии загрузки последней на 60 %, то применение однономенклатурной поточной линии нецелесообразно.

Такт производства (в минутах) определяется по формуле

где FД – фонд времени в планируемый период,ч.

При групповой форме организации производства запуск изделий проиводится партиями с определенной периодичностью, что является признаком серийного производства.

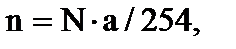

Количество деталей в партии для одновременного запуска впускается определять упрощенным способом по формуле:

а – периодичность запуска в днях. (Рекомендуется следующая периодичность запуска изделий: 3, 6, 12, 24 дней.)

Размер партий должен быть скорректирован с учетом удобства планирования и организации производства (его целесообразно принимать не менее сменной выработки) Корректировка размера партии состоит в определении расчетного числа смен на обработку всей партии деталей на основных рабочих местах:

|

|

|

Где Тш к ср – среднее штучно-калькуляционное время по основными операциям, мин.

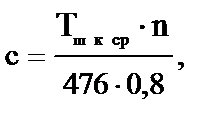

Расчетное число смен округляется до принятого целого числа затем определяется число деталей в партии, необходимых загрузки оборудования на основных операциях в течение целого числа смен:

Где 476 – действительный фонд времени работы оборудования в смену, мин; 0,8 – нормативный коэффициент загрузки станков в серийном производстве.

Дата добавления: 2018-05-12; просмотров: 523; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!