Проверка прочности шпоночных соединений

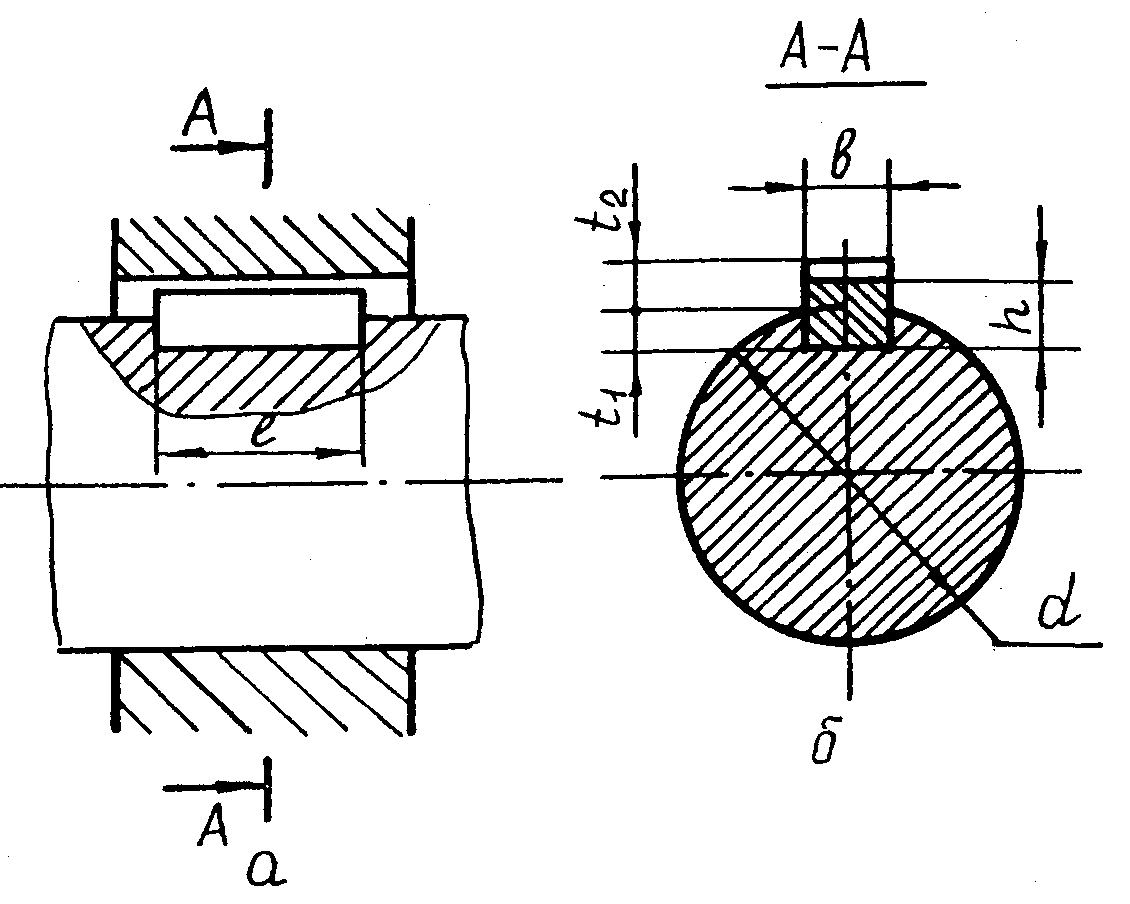

Шкив, зубчатые колеса и муфту насаживают на валы редуктора и предохраняют от проворачивания призматическими шпонками (рис. 4.14). Размеры сечения шпонки выбирают в зависимости от диаметра вала в месте установки шпонки (прил., табл. П. 14; [1, табл. 24.32; 8, табл. 9.1]).

| в |

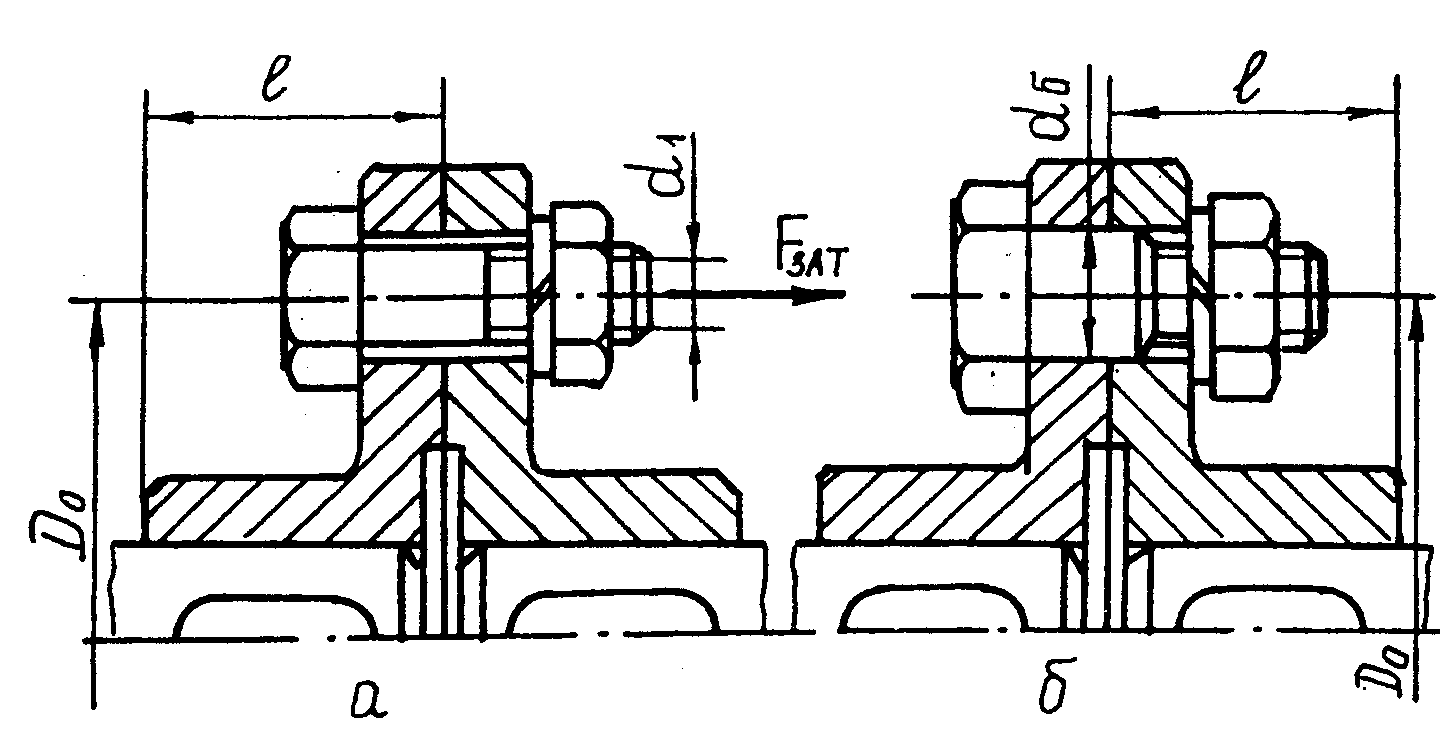

Рис. 4.14

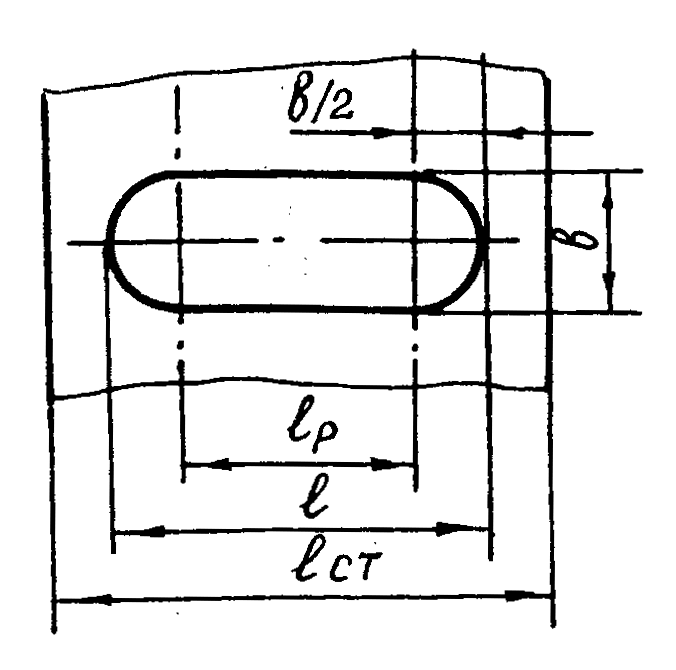

Рабочая длина шпонки на выходном валу

= 60-10-8=42мм = 60-10-8=42мм

| (4.152) |

где  ст – длина ступицы зубчатого колеса, шкива или полумуфты;

ст – длина ступицы зубчатого колеса, шкива или полумуфты;

b – ширина шпонки.

Полученное значение рабочей длины шпонки округлить до стандартного (прил., табл. П. 15; [1, табл. 24.32; 8, табл. 9.1]).

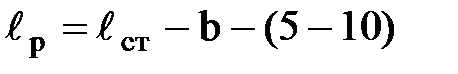

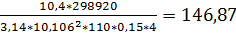

Часть шпонки, выступающую из вала, проверяют по напряжениям смятия:

σсм=

σсм=  МПа. МПа.

| (4.153) |

где Тi – вращающий момент на валу, Н×мм;

z – число шпонок;

p – рабочая длина шпонки, мм;

p – рабочая длина шпонки, мм;

di – диаметр вала, мм;

h – высота шпонки, мм;

t1 – глубина паза вала, мм;

– рабочее и допускаемое напряжения смятия, МПа.

– рабочее и допускаемое напряжения смятия, МПа.

В расчетах можно принять  = 70 МПа.

= 70 МПа.

Если  >

>  , следует поставить вторую шпонку, диаметрально

, следует поставить вторую шпонку, диаметрально

расположенную относительно первой.

Выбор и расчет муфты

Муфты выбирают из стандартов или нормалей машиностроения в зависимости от расчетного вращающего момента Тр и диаметров соединяемых валов (прил., табл. П. 16, П. 17).

При работе муфта испытывает колебания нагрузки, обусловленные характером работы приводимой в движение машины. Расчетный вращающий момент, Н×м,

=1,5*199,28=298,92 =1,5*199,28=298,92

| (4.154) |

где  - коэффициент режима работы привода от электродвигателя;

- коэффициент режима работы привода от электродвигателя;

|

|

|

Т2 – момент на выходном валу редуктора, Н×м (подразд. 2.4).

при выборе муфты должно соблюдаться условие:

, ,

| (4.155) |

где Тс – вращающий момент, передаваемый стандартной муфтой (указанный в стандартах или нормалях машиностроения).

Затем, в зависимости от типа муфты, проверяют отдельные ее элементы на прочность.

4.12.1. Расчет фланцевой муфты

4.12.1.1. Болты в отверстия поставлены с зазором (рис. 4.15, а).

Рис. 4.15

В этом случае вращающий момент передается силами трения, возникающими на соприкасающихся поверхностях полумуфт за счет затяжки болтов силой Fзат. Должно выполняться условие:

, ,

| (4.156) |

где Fтр – сила трения на стыке полумуфт;

Ft – окружная сила, стремящаяся провернуть одну полумуфту относительно другой.

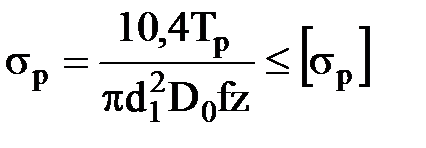

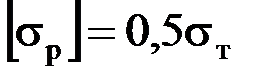

Из указанного выше условия, учитывая, что болт работает на растяжение и кручение, рабочее напряжение в ослабленном резьбой сечении определяется по выражению:

sр=

sр=  МПа МПа

| (4.157) |

где Тр – расчетный вращающий момент, Н×мм (подразд. 4.12);

d1 – внутренний диаметр резьбы болта, мм (прил., табл. П. 16);

D0 – диаметр окружности, проходящей через центры болтовых отверстий, мм (прил., табл. П. 16);

f = 0,15 – коэффициент трения;

|

|

|

z – количество болтов (прил., табл. П. 16);

-допускаемое напряжение растяжения материала болта,МПа;

-допускаемое напряжение растяжения материала болта,МПа;

sт – предел текучести материала болта (для стали Ст 3 sт = 220 МПа; для стали 35 sт = 320 МПа; для стали 45 sт = 360 МПа).

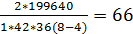

4.12.1.2. Болты в отверстия поставлены без зазора (см. рис. 4.15, б).

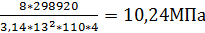

Вращающий момент в данном случае передается болтами, установленными без зазора и работающими на срез.

Условие прочности на срез:

, ,

ср= ср=

| (4.158) |

где Тр – расчетный вращающий момент, Н×мм;

dб = d + 1 – диаметр ненарезанной части стержня болта, мм (прил.,

табл. П. 16);

D0 – диаметр окружности, проходящей через центры болтовых отверстий, мм (прил., табл. П. 16);

= z/2 - число болтов, установленных без зазора (прил., табл. П. 16);

= z/2 - число болтов, установленных без зазора (прил., табл. П. 16);

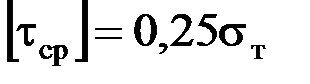

– допускаемое напряжение на срез болтов, МПа;

– допускаемое напряжение на срез болтов, МПа;

- предел текучести материала болта, МПа (п. 4.12.1.1).

- предел текучести материала болта, МПа (п. 4.12.1.1).

ср=10,24Мпа<0.25*360МПа

ср=10,24Мпа<0.25*360МПа

Дата добавления: 2018-05-12; просмотров: 606; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!