Определение потребной мощности и выбор электродвигателя

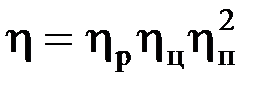

Общий КПД привода

= 0,95*0,97*0,992 = 0,903 = 0,95*0,97*0,992 = 0,903

| (2.1) |

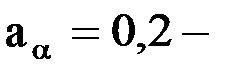

где hр = 0,96 – КПД плоскоременной передачи;

hр = 0,95 – КПД клиноременной передачи;

hц = (0,96 – 0,98) – КПД цилиндрической передачи;

hп = 0,99 – КПД одной пары подшипников.

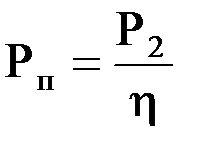

Потребная мощность, кВт,

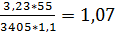

= 4,63/0,903 =5,12. = 4,63/0,903 =5,12.

| (2.2) |

По потребной мощности из прил., табл. П.1; [1, с. 377 – 379, табл. 24.8, 24.9] выбирается тип электродвигателя так, чтобы

| Рэ³Рп , | (2.3) |

где Рэ – номинальная мощность электродвигателя, указанная в каталоге.

Из табл. П.1 выписать тип электродвигателя, номинальную мощность Р, рабочую частоту вращения nэ и диаметр вала dэ двигателя.

Исходя из приложения П.1, выбираем тип электродвигателя 4А112МВ6, Р = 4,00 кВт, nэ= 950 об/мин, dэ=32мм;

2.2. Определение передаточного числа и распределение его

между типами и ступенями передач

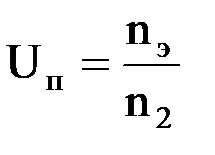

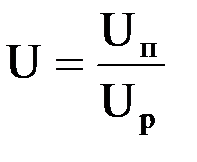

Общее передаточное число привода

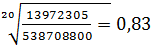

= 950/67 = 14,2 = 950/67 = 14,2

| (2.4) |

где nэ – рабочая частота вращения вала электродвигателя, 950 об/мин;

n2 – частота вращения выходного вала редуктора,160 об/мин.

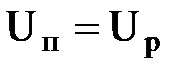

Общее передаточноечислопривода можно представить как произведение:

U, U,

| (2.5) |

где Uр – передаточное число ременной передачи редуктора,

U – передаточное число редуктора.

Из условия рационального соотношения размеров диаметра ведомого шкива ременной передачи и редуктора рекомендуется в расчетах принимать

| 1 <Uр£ 2, Uр = 1,5 | (2.6) |

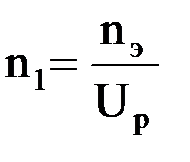

Передаточное число редуктора

= 14,2/1,5 = 9,5 = 14,2/1,5 = 9,5

| (2.7) |

|

|

|

Частоты и угловые скорости вращения валов редуктора

Частоты, об/мин:

входной вал -  = 950/1,5 = 633,33; (2.8)

= 950/1,5 = 633,33; (2.8)

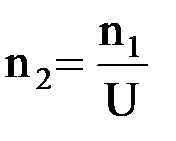

выходной вал -  = 633,33/9,5 =66,66(2.9)

= 633,33/9,5 =66,66(2.9)

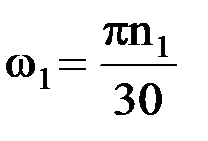

Угловые скорости, с-1:

входной вал -  = 3,14*633,33/30 = 66,28 (2.10)

= 3,14*633,33/30 = 66,28 (2.10)

выходной вал -  = 3,14*66,66/30 = 6,97 (2.11)

= 3,14*66,66/30 = 6,97 (2.11)

Мощности и вращающие моменты на валах редуктора

Мощности, кВт:

= 5,12*0,95 = 4,86 = 5,12*0,95 = 4,86

| (2.12) |

= 4,86*0,97*0,99 = 4,67 = 4,86*0,97*0,99 = 4,67

| (2.13) |

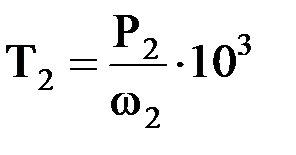

Моменты, Н×м:

= 4,86/66,28*103= 73,32 = 4,86/66,28*103= 73,32

| (2.14) |

= 4,67/6,97*103= 670,01 = 4,67/6,97*103= 670,01

| (2.15) |

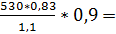

РАСЧЕТ РЕМЕННОЙ ПЕРЕДАЧИ

При выполнении расчетов следует помнить, что ведущим валом ременной передачи является вал электродвигателя, ведомым - входной вал редуктора. Расчеты клино- и плоскоременной передач приведены в [2 – 6].

РАСЧЕТ И КОНСТРУИРОВАНИЕ РЕДУКТОРА

Тип редуктора - цилиндрический одноступенчатый с косозубыми

колесами.

Материалы зубчатых колес

Основным материалом для изготовления зубчатых колес служат термически обрабатываемые стали. По сравнению с другими материалами они в наибольшей степени обеспечивают прочность зубьев контактную и на изгиб.

В зависимости от твердости (или термообработки) стальные зубчатые колеса разделяют на две группы: твердостью НВ > 350 (с объемной закалкой, закалкой током высокой частоты (ТВЧ), цементацией, азотированием); твердостью НВ £ 350 (зубчатые колеса нормализованные или улучшенные).

|

|

|

Применение материалов с НВ > 350 позволяет существенно повысить нагрузочную способность зубчатых передач. Однако колесаиз таких материалов плохо прирабатываются, поэтому требуют высокой точности изготовления, повышенной жесткости опор и валов. Кроме того, нарезание зубьев при твердости материала НВ > 350 затруднено. Выполнение требований к зубчатым передачам обуславливает термообработка после нарезания зубьев. Часто некоторые виды термообработки вызывают значительное коробление зубьев. Исправление формы зубьев требует осуществления дополнительных операций: шлифовки, притирки, обкатки. Эти трудности проще преодолеть в условиях крупносерийного и массового производства, когда окупаются затраты на специальное оборудование и инструменты.

Твердость материала НВ £ 350 позволяет производить нарезание зубьев после термообработки. При этом можно получать высокую точность без применения дорогих отделочных операций. Колеса этой группы хорошо прирабатываются и не подвержены хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость шестерни рекомендуется назначать больше твердости колеса на 30 - 50 единиц:

|

|

|

| НВ1³ НВ2 + (30 – 50) НВ, | (4.1) |

где НВ1, HВ2- твердость рабочих поверхностей шестерни и колеса.

Технологические преимущества материала при НВ £ 350 обеспечили ему широкое распространение в условиях индивидуального и мелкосерийного производства, в мало- и средненагруженных передачах.

Учитывая, что заданием предусмотрено проектирование индивидуального привода, рекомендуется выбирать материалы для зубчатых колес с твердостью НВ £ 350. Для получения передач сравнительно небольших габаритов следует подобрать материал шестерни твердостью, близкой к НВ » 300.

Механические характеристики сталей, используемых для изготовления зубчатых колес и других деталей машин, приведены в прил., табл. П.2;

[1, с. 8 – 9; 3, с. 53 – 57; 6, с. 30; 7, с. 324 – 331].

Данные о материалах целесообразно представить в виде табл. 4.1.

Т а б л и ц а 4.1

Механические характеристики материалов зубчатых колес

| Зубчатое колесо | Марка стали | Термообработка | Твердость сердцевины НВ, кгс/мм2 | Предел прочности sв, МПа |

| Шестерня Колесо | 40Х | Улучшение | 230 280 |

4.2. Определение геометрических и кинематических

параметров редуктора (колеса косозубые)

|

|

|

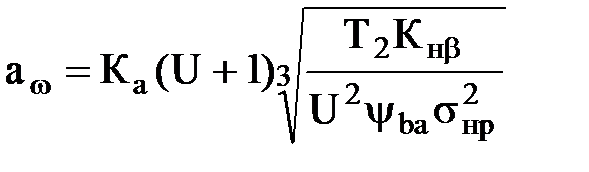

При расчете передач следует считать, что редуктор выполняется в виде самостоятельного механизма, поэтому в соответствии с ГОСТ 21354-87 основным параметром передачи является межосевое расстояние aw [8],

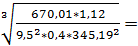

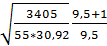

aw = 430(9,5+1)

aw = 430(9,5+1)  127,71 127,71

| (4.2) |

где Ка = 430 – вспомогательный коэффициент для косозубых передач;

U – передаточное число редуктора;

Т2 – вращающий момент на выходном валу, Н×м;

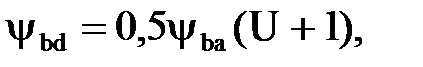

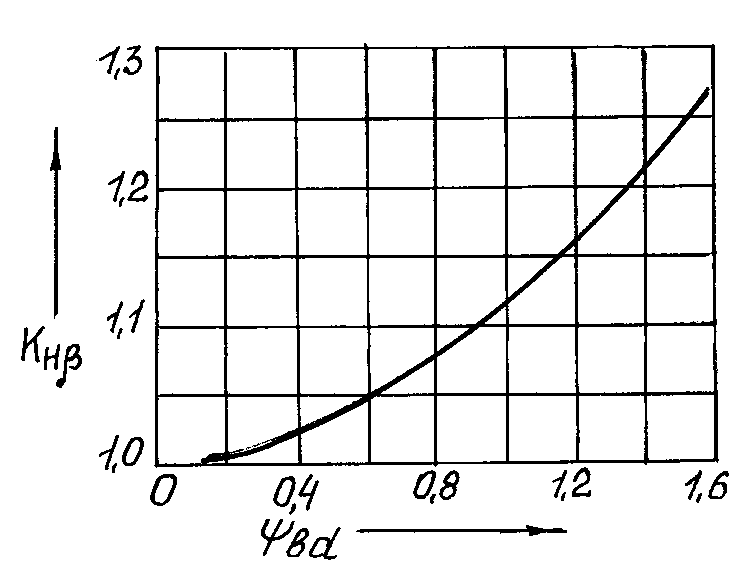

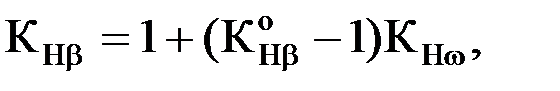

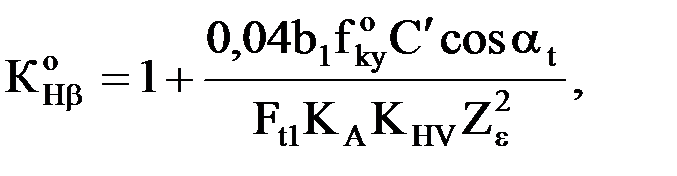

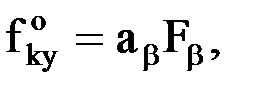

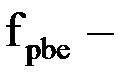

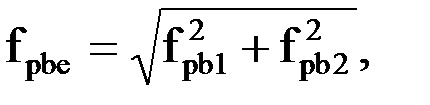

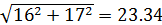

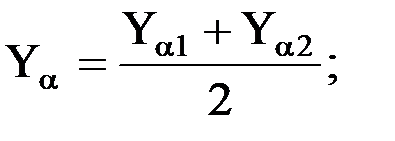

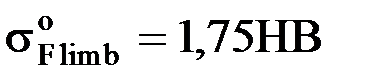

Кнb – коэффициент, учитывающий неравномерность распределения нагрузки по ширине венца, принимается по графику (рис. 4.1) в зависимости от параметра ybd,

| (4.3) |

| ybd= 0,5*0,4(9,5+1)= 0,99 |

где ybа – коэффициент ширины зубчатого колеса относительно межосевого расстояния, принимается из ряда 0,25; 0,315; 0,4; 0,5; 0,63; 0,8; 1,0.

Рис. 4.1

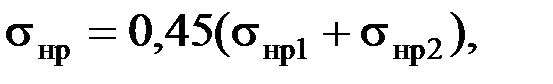

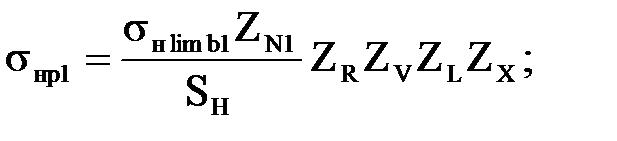

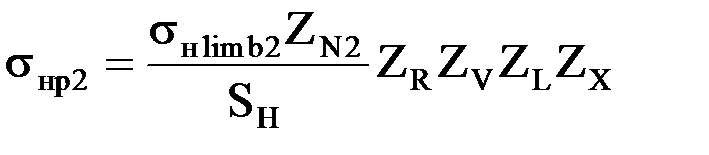

Допускаемое контактное напряжение для косозубой передачи, МПа,

= 0,45(407,20+359,91)=345,19 = 0,45(407,20+359,91)=345,19

| (4.4) |

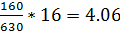

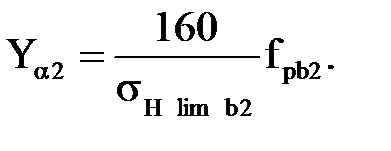

где sнр1 и sнр2 – допускаемые контактные напряжения для материалов шестерни и колеса соответственно,

0,9 =407,20 0,9 =407,20

| (4.5) |

,= ,=  359,91 359,91

| (4.6) |

где sн limb1 и sн limb2 – пределы контактной усталости поверхностей зубьев,

соответствующие базовому числу циклов напряжений шестерни и колеса, МПа,

= 2*280+70=630 = 2*280+70=630

| (4.7) |

=2*230+70=530 =2*230+70=530

| (4.8) |

где НВ1, НВ2 – твердость материалов шестерни и колеса соответственно (табл. 4.1);

SН = 1,1 – коэффициент запаса прочности для зубчатых колес с однородной структурой материала;

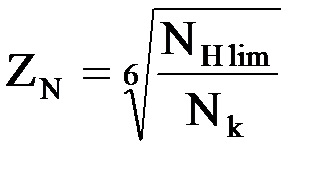

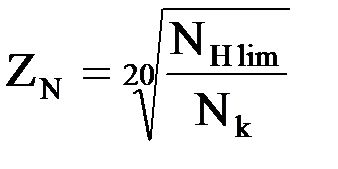

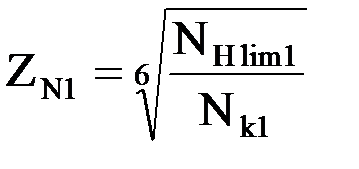

ZN – коэффициент долговечности,

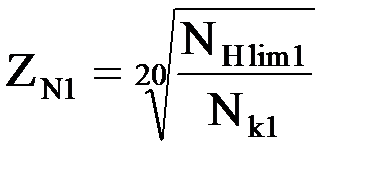

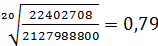

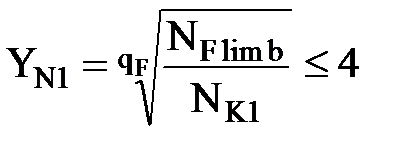

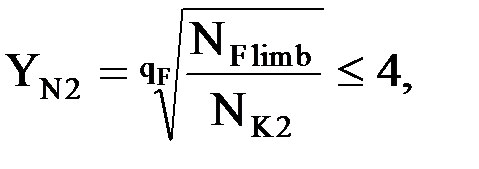

при Nk£NHlim , но не более 2,6; (4.9)

при Nk£NHlim , но не более 2,6; (4.9)

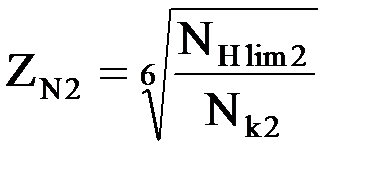

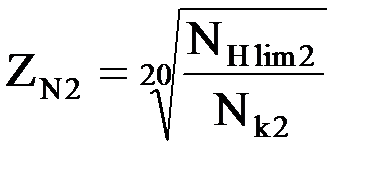

при Nk>NHlim , но не менее 0,75; (4.10)

при Nk>NHlim , но не менее 0,75; (4.10)

для шестерни  или

или  =

=  (4.11)

(4.11)

для колеса  или

или  =

=  (4.12)

(4.12)

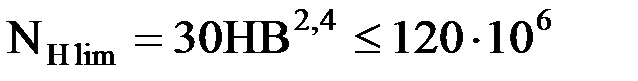

где NHlim- базовое число циклов напряжений, соответствующее пределу выносливости, миллионов циклов,

; ;

| (4.13) |

для шестерни  = 30*2802,4=22402708 (4.14)

= 30*2802,4=22402708 (4.14)

для колеса  = 30*2302,4=13972305 (4.15)

= 30*2302,4=13972305 (4.15)

где Nk– суммарное число циклов напряжений, миллионов циклов,

для шестерни Nk1 = 60 n1Lh=60*633,33*18200= 2127988800 (4.16)

для колеса Nk2 = 60 n2Lh=60*66,66*18200=538708800 (4.17)

где n1, n2 – частота вращения шестерни и колеса соответственно, об/мин;

Lh – требуемый ресурс передачи, ч.

При выполнении расчетов принять ZRZVZLZX = 0,9,

где ZR – коэффициент, учитывающий влияние исходной шероховатости сопряженных поверхностей зубьев;

ZV – коэффициент, учитывающий влияние окружной скорости;

ZL – коэффициент, учитывающий влияние смазочного материала;

ZХ – коэффициент, учитывающий размер зубчатого колеса.

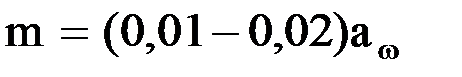

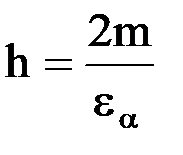

Модуль зубьев, мм,

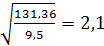

=0,02*131,36=2,5 =0,02*131,36=2,5

| (4.18) |

Значение модуля принимается из определенного интервала и согласовывается со стандартным (табл. 4.2).

Т а б л и ц а 4.2

| Ряд | Модуль, мм | |||||||||||

| 1-й | 1,0 | 1,25 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 5,0 | 6,0 | 8,0 | 10,0 | 12,0 |

| 2-й | 1,25 | 1,375 | 1,75 | 2,25 | 2,75 | 3,5 | 4,5 | 5,5 | 7,0 | 9,0 | 11,0 | 14,0 |

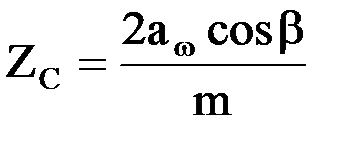

Сумма зубьев шестерни и колеса

=2*131,36*cos(12)/2,5=99,9=100 =2*131,36*cos(12)/2,5=99,9=100

| (4.19) |

где b = (8 – 18°) – угол наклона линии зуба.

Значение угла b принимается предварительно любым из указанного

интервала.

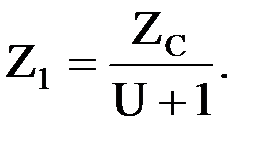

Число зубьев шестерни

= 100/9,5+1=12 = 100/9,5+1=12

| (4.20) |

Рекомендуемое число зубьев шестерни Z1 = 17 – 30.

Число зубьев колеса

| Z2 = ZC – Z1=100-12=88 | (4.21) |

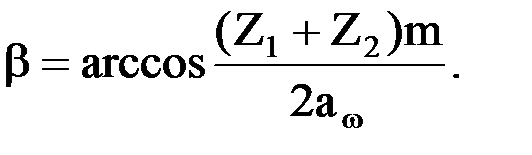

Уточненное значение угла наклона зубьев

= arccos = arccos  = 12.35o = 12.35o

| (4.22) |

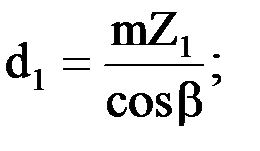

Делительные диаметры, мм:

шестерни –  =2,5*12/0,97=30,92 (4.23)

=2,5*12/0,97=30,92 (4.23)

колеса –  .=2,5*88/0,97=226,8 (4.24)

.=2,5*88/0,97=226,8 (4.24)

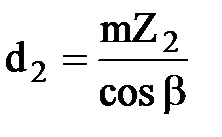

Диаметры вершин зубьев, мм:

шестерни –  =30,92+2*2,5=35,92 (4.25)

=30,92+2*2,5=35,92 (4.25)

колеса –  =226,8+5=231,8 (4.26)

=226,8+5=231,8 (4.26)

Диаметры впадин зубьев, мм:

шестерни –  =35,92-6,25=29,67 (4.27)

=35,92-6,25=29,67 (4.27)

колеса –  .=226,8-6,25=220,55 (4.28)

.=226,8-6,25=220,55 (4.28)

Уточненное межосевое расстояние, мм,

=0,5*(35,92+226,8)=131,36 =0,5*(35,92+226,8)=131,36

| (4.29) |

Рабочая ширина зубчатого венца bw, равная ширине венца колеса b2, мм,

.= 0,4*131,36 = 53 .= 0,4*131,36 = 53

| (4.30) |

Ширина венца шестерни, мм,

=52,5+2,5=55 =52,5+2,5=55

| (4.31) |

Окружная скорость зубчатых колес, м/с,

=3,14*35,92*633,33/60000 = 1,19 =3,14*35,92*633,33/60000 = 1,19

| (4.32) |

В зависимости от окружной скорости установить степень точности передачи (табл. 4.3).

Т а б л и ц а 4.3

Степень точности цилиндрических зубчатых передач (ГОСТ 1643-81)

| Степень точности | Окружная скорость, м/с | |

| прямые зубья | непрямые зубья | |

| 8 9 | 6 2 | 10 4 |

Учитывая, что 9-я степень точности применяется обычно для тихоходных открытых передач с ручным приводом, для редукторов использовать ее не рекомендуется.

4.2.1. Проверочный расчет зубьев колес на контактную прочность

После определения геометрических размеров рабочие поверхности зубьев необходимо проверить на контактную прочность. Для этого следует определить рабочие контактные напряжения sН и сравнить с допускаемымиsНР. Должно выполняться условие:  .

.

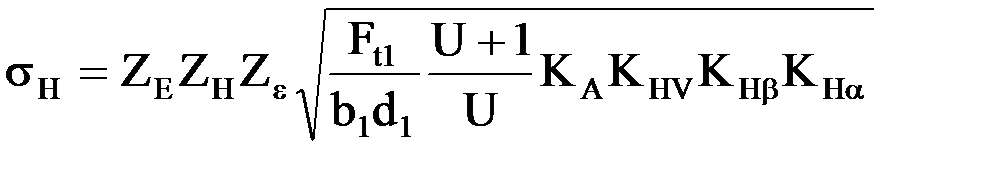

Рабочее контактное напряжение [8], МПа,

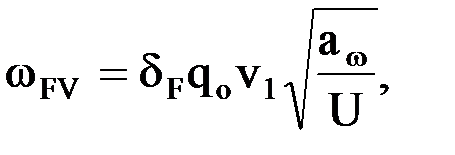

,

sН=190*0.84*0.78 ,

sН=190*0.84*0.78  *1.1*1.02*1.001*0.99=157,79МПа *1.1*1.02*1.001*0.99=157,79МПа

| (4.33) |

где ZE = 190 – коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес, изготовленных из стали;

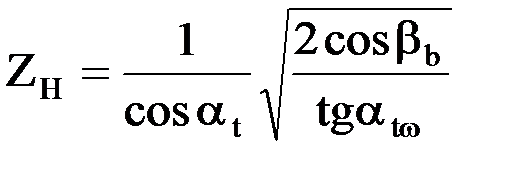

ZН – коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления,

= =

| (4.34) |

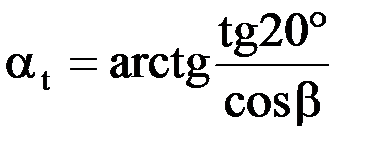

где at – делительный угол профиля в торцовом сечении, град,

= arctg = arctg

| (4.35) |

где b- угол наклона линии зуба, град;

atw- угол зацепления, град, для передач без смещения  ;

;

bb – основной угол наклона, град,

= arcsin(-0.21*0.40)=4,85o = arcsin(-0.21*0.40)=4,85o

| (4.36) |

Ze- коэффициент, учитывающий суммарную длину контактных линий,

= =

| (4.37) |

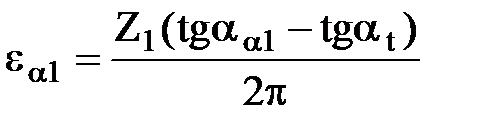

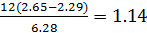

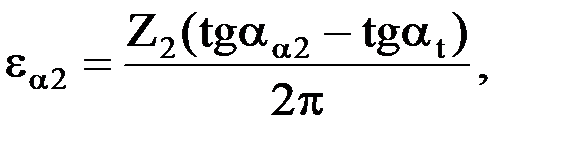

где ea- коэффициент торцового перекрытия,

для передач без смещения при b< 20°

ea=0.9766(1,88-3,22(

ea=0.9766(1,88-3,22(  ))= 1.63 ))= 1.63

| (4.38) |

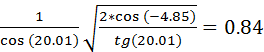

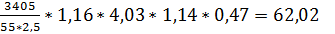

Ft1 – окружная сила на делительном диаметре шестерни, Н,

= 2*52.65*1000/30,92=3405 = 2*52.65*1000/30,92=3405

| (4.39) |

где Т1 – момент, Н×мм;

KА = 1,1 – коэффициент внешней динамической нагрузки при равномерном нагружении двигателя и ведомой машины;

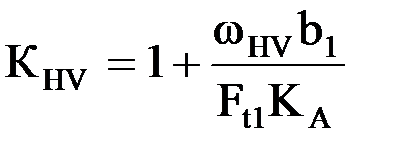

КHV – коэффициент, учитывающий динамическую нагрузку,

= 1+ = 1+

| (4.40) |

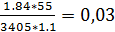

где wHV – удельная окружная динамическая сила, Н/мм,

= 0.02*5.6*1.19 = 0.02*5.6*1.19  =1,84 =1,84

| (4.41) |

где dН = 0,02 – коэффициент, учитывающий влияние вида зубчатой передачи;

qо – коэффициент, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса 8-й степени точности,

qo = 5,6 при m£3,55 мм;

qo = 6,1 при 10 ³m³3,55 мм;

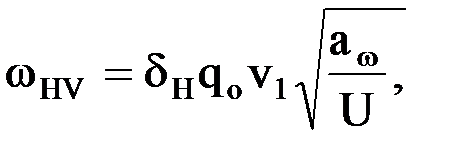

КНb- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий,

= 1+( 1.005-1)*0.29=1.001 = 1+( 1.005-1)*0.29=1.001

| (4.42) |

где  - коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий в начальный период работы передачи,

- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий в начальный период работы передачи,

=1+ =1+

| (4.43) |

где  фактическое отклонение положения контактных линий в начальный период работы передачи,

фактическое отклонение положения контактных линий в начальный период работы передачи,

= 0.3*16 = 4.8 = 0.3*16 = 4.8

| (4.44) |

где аb = 0,3 – коэффициент, учитывающий статистическое распределение погрешностей и критерии допустимого повреждения активных поверхностей зубьев;

Fb – допуск на погрешность направления зубьев (прил., табл. П. 3);

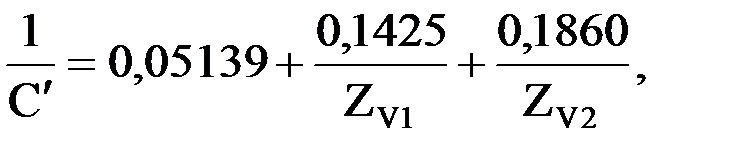

С¢ – удельная нормальная жесткость пары зубьев, Н/мм×мкм,

=0.5139+ =0.5139+  + +  С¢= 1.92

С¢= 1.92

| (4.45) |

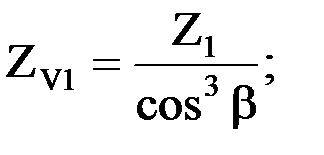

где ZV1, ZV2 – эквивалентные числа зубьев шестерни и колеса соответственно,

= =

| (4.46) |

= =

| (4.47) |

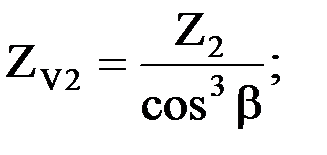

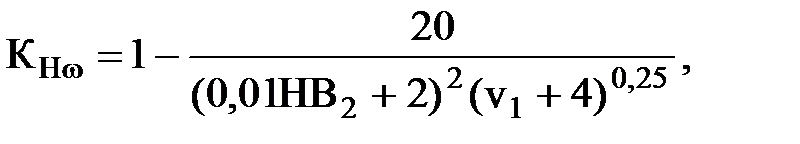

КНw – коэффициент, учитывающий приработку зубьев,

КНw=1-

КНw=1-

| (4.48) |

где НВ2 – твердость материала зубчатого колеса, МПа;

v1 – окружная скорость, м/с;

КНa – коэффициент, учитывающий распределение нагрузки между

зубьями,

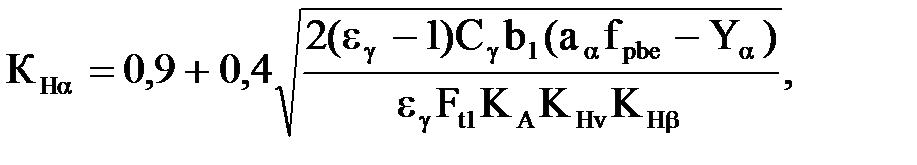

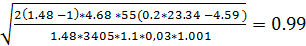

КНa= 0.9+0.4

КНa= 0.9+0.4

| (4.49) |

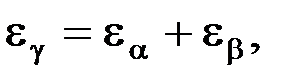

где  - суммарный коэффициент перекрытия,

- суммарный коэффициент перекрытия,

=2.92-1.44=1.48 =2.92-1.44=1.48

| (4.50) |

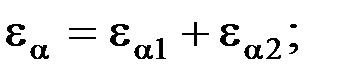

где  - коэффициент торцового перекрытия,

- коэффициент торцового перекрытия,

=1.14+1.78=2.92 =1.14+1.78=2.92

| (4.51) |

= =

| (4.52) |

= =  =1.78 =1.78

| (4.53) |

где  углы профиля зуба в точках на окружностях вершин, град,

углы профиля зуба в точках на окружностях вершин, град,

= arccos = arccos

| (4.54) |

= arccos = arccos

| (4.55) |

где  основные диаметры шестерни и колеса, мм,

основные диаметры шестерни и колеса, мм,

= 30,92*0.39=12,05 = 30,92*0.39=12,05

| (4.56) |

= 226,8*0.39=88,45 = 226,8*0.39=88,45

| (4.57) |

- коэффициент осевого перекрытия,

- коэффициент осевого перекрытия,

= =

| (4.58) |

где Рх – осевой шаг, мм,

= =

| (4.59) |

Сg- средняя удельная торцовая жесткость зубьев пары зубчатых

колес, Н/(мм×мкм),

= 1.92(0.75*2.92+0.25)=4.68 = 1.92(0.75*2.92+0.25)=4.68

| (4.60) |

коэффициент, учитывающий статистическое распределение погрешностей и критерии допустимого повреждения поверхностей зубьев;

коэффициент, учитывающий статистическое распределение погрешностей и критерии допустимого повреждения поверхностей зубьев;

предельное отклонение шага зацепления, мкм,

предельное отклонение шага зацепления, мкм,

= =

| (4.61) |

где  предельное отклонение шага зацепления шестерни и колеса соответственно, мкм (прил., табл. П. 4);

предельное отклонение шага зацепления шестерни и колеса соответственно, мкм (прил., табл. П. 4);

Ya – уменьшение погрешности шага зацепления в результате прира-ботки, мкм,

= =  = 4.59 = 4.59

| (4.62) |

= =

| (4.63) |

= =

| (4.64) |

sН =126.34≤ sНР=345,19

4.2.2. Расчет зубьев на прочность при изгибе

Выносливость зубьев, необходимую для предотвращения усталостного излома, устанавливают для каждого колеса сопоставлением расчетного местного напряжения от изгиба в опасном сечении на переходной поверхности и допускаемого напряжения:

| (4.65) |

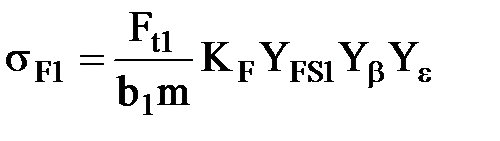

Расчетное местное напряжение при изгибе

| (4.66) |

где KF – коэффициент нагрузки,

=1,1*1,07*1,004*0,99=1,16 =1,1*1,07*1,004*0,99=1,16

| (4.67) |

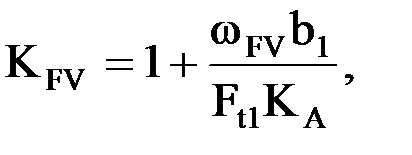

где KFV – коэффициент, учитывающий динамическую нагрузку, возникающую в зацеплении до зоны резонанса,

= 1+ = 1+

| (4.68) |

где  удельная окружная динамическая сила, Н/мм,

удельная окружная динамическая сила, Н/мм,

=0,06*5,6*1,69 =0,06*5,6*1,69

| (4.69) |

где  коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля зубьев;

коэффициент, учитывающий влияние вида зубчатой передачи и модификации профиля зубьев;

значения коэффициента qo – в п. 4.2.1;

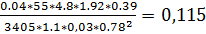

КFb- коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий,

=(0,115)0,96=0,114 =(0,115)0,96=0,114

| (4.70) |

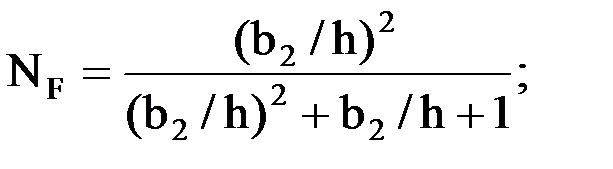

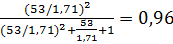

где  (4.71)

(4.71)

NF=

= 2*2,5/2,92=1,71 = 2*2,5/2,92=1,71

| (4.72) |

КFa- коэффициент, учитывающий распределение нагрузки между

зубьями,

= 0,99 = 0,99

| (4.73) |

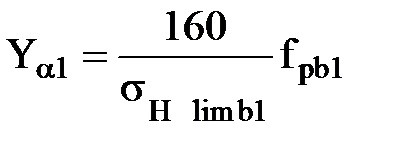

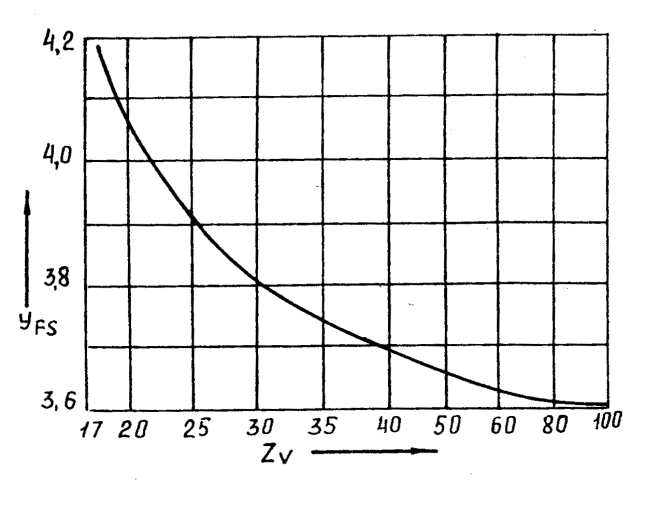

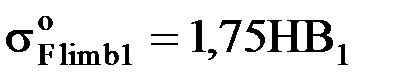

YFS – коэффициент, учитывающий форму зуба, концентрацию напряжений, определяется по диаграмме (рис. 4.2) в зависимости от эквивалентного числа зубьев шестерни ZV1 и колеса ZV2 (см. п. 4.2.1);

YFS1=4,03; YFS2 =3,61

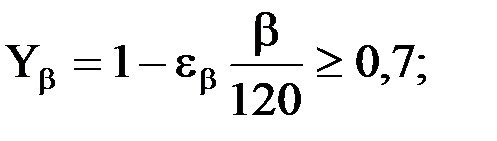

Yb- коэффициент, учитывающий наклон зуба,

=1-(-1,44) =1-(-1,44)

| (4.74) |

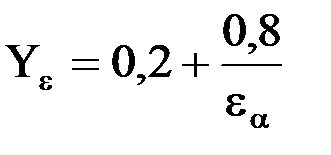

Ye- коэффициент, учитывающий перекрытие зубьев,

=0,2+

=0,2+  , при

, при  < 1; (4.75)

< 1; (4.75)

при

при  (4.76)

(4.76)

Рис. 4.2

Напряжения при изгибе

Для шестерни -

=

=  (4.77)

(4.77)

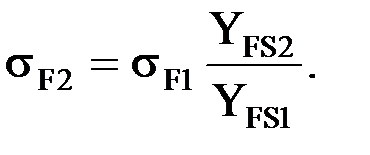

для колеса -

=62,02

=62,02  (4.78)

(4.78)

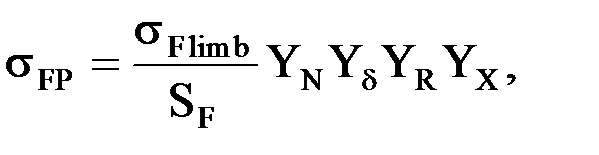

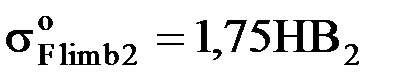

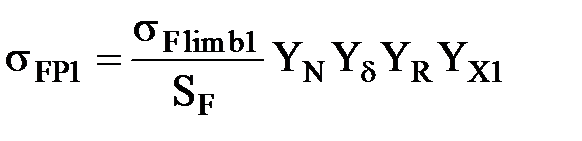

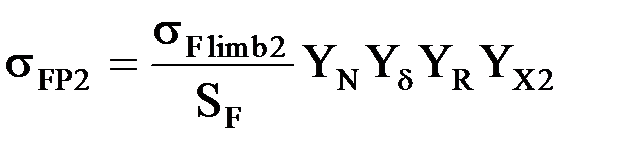

Допускаемое напряжение:

| (4.79) |

где  предел выносливости зубьев при изгибе, МПа,

предел выносливости зубьев при изгибе, МПа,

sF lim b1=490*1*1*1*1=490

sF lim b2=402.5*1*1*1*1=402.5

sF lim b1=490*1*1*1*1=490

sF lim b2=402.5*1*1*1*1=402.5

| (4.80) |

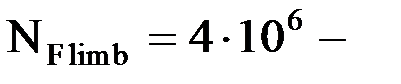

где  предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа,

предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений, МПа,

; ;

| (4.81) |

для шестерни –  ,=1,75*280=490 (4.82)

,=1,75*280=490 (4.82)

для колеса –  ;=1,75*230=402,5 (4.83)

;=1,75*230=402,5 (4.83)

YT = 1 – коэффициент, учитывающий технологию изготовления зубчатых колес;

YZ = 1 – коэффициент, учитывающий способ получения заготовки зубчатого колеса (ковка или штамповка);

Yq = 1 – коэффициент, учитывающий отсутствие шлифования переходной поверхности зубьев;

Yd = 1 – коэффициент, учитывающий отсутствие деформационного упрочнения или электрохимической обработки переходной поверхности;

YA = 1 – коэффициент, учитывающий влияние характера приложения нагрузки (одностороннее);

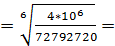

YN = 1 – коэффициент долговечности,

для шестерни –  =

=  = 0.34=1 (4.84)

= 0.34=1 (4.84)

для колеса –

0.44=1 (4.85)

0.44=1 (4.85)

где  базовое число циклов напряжений;

базовое число циклов напряжений;

показатель степени для зубчатых колес с однородной структурой материала;

показатель степени для зубчатых колес с однородной структурой материала;

Nk – суммарное число циклов напряжений, миллионов циклов

(подразд. 4.2),

при Nk>NFlimb принять YN = 1;

Yd- коэффициент, учитывающий чувствительность материала к концентрации напряжений,

=1.01 =1.01

| (4.86) |

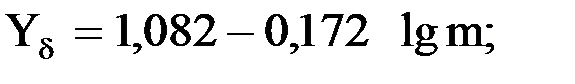

YR = 1,2 – коэффициент, учитывающий шероховатость переходной поверхности (при нормализации и улучшении);

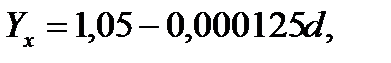

Yх- коэффициент, учитывающий размеры зубчатого колеса,

Yх1=1.05-0.000125*30,92=1.04

Yх2=1.05-0.000125*226,8=1.02

Yх1=1.05-0.000125*30,92=1.04

Yх2=1.05-0.000125*226,8=1.02

| (4.87) |

где d – диаметр делительной окружности зубчатого колеса, мм;

SF = 1,7 – коэффициент запаса прочности для углеродистой и легированной стали, подвергнутых нормализации или улучшению.

Допускаемые напряжения, МПа:

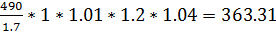

для шестерни –

=

=  (4.88)

(4.88)

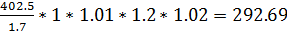

для колеса –

=

=  (4.89)

(4.89)

Условия соблюдены:

sF1=62,02 ≤ sFР1=363,31

sF2=55,5 ≤ sFР2=292,69

Дата добавления: 2018-05-12; просмотров: 965; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!