Компоновочная схема редуктора

Компоновочную схему редуктора (рис. 4.10) следует выполнять на миллиметровой бумаге формата A1 в масштабе 1:1 тонкими линиями, чтобы при необходимости можно было произвести необходимые изменения.

Последовательность вычерчивания компоновочной схемы редуктора:

1) провести оси валов на расстоянии аw другот друга;

2) изобразить валы в соответствии с найденными размерами (п. 4.3.1, 4.3.2);

3) по полученным ранее размерам bi и di (подразд. 4.5) изобразить зубчатые колеса;

4) отступив от внешних торцов колес на расстояние а, провести линии, очерчивающие внутреннюю стенку корпуса редуктора;

5) зазор между делительным диаметром колеса и внутренней стенкой редуктора принять равным а1;

6)провестипунктирнуюлинию,соответствующуюнаружнойстенкередуктора,отступивнарасстояние dк(подразд.4.7)отвнутреннейстенкиредуктора;

Рис. 4.9, лист 1

Рис. 4.9, лист 2

7) отступив на расстояние K2 от пунктирной, провести линии, описывающие привалочные плоскости для крышек подшипников качения;

8) на расстоянии К3 от пунктирной провести линии, ограничивающие торцовые размеры фланцев корпуса;

9)изобразитьподшипникикаченияпогабаритнымразмерам(подразд. 4.4);

10) отверстия под подшипники закрыть крышками (см. рис. 4.8).

При выполнении компоновочной схемы, представленной на рис. 4.10, размеры можно принимать из табл. 4.4.

Т а б л и ц а 4.4

Размеры к компоновочной схеме редуктора

| Обозначение | Наименование | Примечания |

| аw | Межосевое расстояние | 131,36 |

| а | Расстояние между торцом колеса и внутренней стенкой редуктора | а = 8 мм |

| а1 | Расстояние между делительным диаметром колеса и внутренней стенкой редуктора | а1 = а + m=10,5 (m – модуль) |

| b1 b2 | Ширина венца зубчатого колеса | 55мм 53мм |

| d1 d2 | Диаметры делительных окружностей зубчатых колес | 30,92мм 226,8мм |

| Длина ступицы колеса | 60мм |

| dст | Диаметр ступицы колеса | 80мм |

| D1, dп1, Bп1 D2, dп2, Bп2 | Диаметры наружного и внутреннего колец подшипников, ширина пошипников | 62,30,16мм 85,45,19мм |

| K2, K3 | Размеры фланцев редуктора | 33,28мм |

| Dф1 Dф2 | Размеры крышек подшипников | 95,6мм 118,6мм |

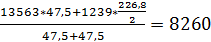

= =  =47,5 =47,5

| Расстояния между центрами подшипников и зубчатого колеса выходного вала |

|

| Расстояние от крышки подшипника до шкива ременной передачи |  =13 мм =13 мм

|

| Ширина шкива ременной передачи |  = Bш, разд. 3 = Bш, разд. 3

|

| Расстояние от крышки подшипника до муфты |  = (10 – 15)=13 мм = (10 – 15)=13 мм

|

| Длина полумуфты | Определяется после подбора муфты из стандарта или нормали |

|

|

|

Рис. 4.10

Расчет валов на совместное действие изгиба и кручения

Валы редуктора нагружены силами, действующими в зацеплении передачи, и испытывают деформации изгиба и кручения. Для упрощения расчетов принято, что силы сосредоточенные, приложены в серединах венцов зубчатых колес и направлены по нормалям к профилям зубьев в полюсах зацепления. При расчете их раскладывают на составляющие, действующие вдоль координатных осей. Схема редуктора и усилий, действующих в передаче, приведена на рис. 4.11.

|

|

|

Рис. 4.11

Усилия, действующие в передачах:

окружные –

= =  Н; Н;

= =  ; ;

| (4.123) |

радиальные –

=4740 =4740  Н Н

=5900 =5900

| (4.124) |

осевые –

=4740*(-0,21)= - 995Н; =4740*(-0,21)= - 995Н;

=5900*(-0,21)= - 1239Н, =5900*(-0,21)= - 1239Н,

| (4.125) |

где a = 20º – угол профиля делительный;

b- угол наклона линии зуба.

Последовательность расчета рассмотрим на примере выходного вала, подвергающегося действию наибольших сил.

Реакции в опорах вала (подшипниках) от сил, действующих в плоскости XOZ вдоль оси Z (рис. 4.12):

; ;  ; ;

= =  ; ;

| (4.126) |

; ;  ; ;

= =

| (4.127) |

Реакции вопорах отсил,действующих вплоскостиXOYвдоль осей X и Y:

; ;  ; ;

= =  ; ;

| (4.128) |

; ;  ; ;

= =

| (4.129) |

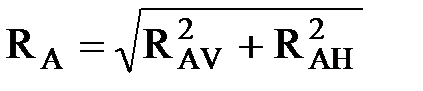

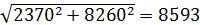

Суммарные реакции:

= =  ; ;

= =

| (4.130) |

Изгибающие моменты и эпюры, обусловленные силами, действующими в плоскости XOZ:

участок вала АВ –

;

Х = 0; ;

Х = 0;  ;

Х = ;

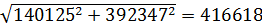

Х =  1; 1;  =2950*47,5=140125; =2950*47,5=140125;

| (4.131) |

участок вала ВC –

|

|

|

;

Х = ;

Х =  1; 1;  ;

Х = ;

Х =  1+ 1+  2; 2;  =5900*95=560500 =5900*95=560500

| (4.132) |

По найденным значениям изгибающих моментов строятся эпюры.

Рис. 4.12

Изгибающие моменты и эпюры, обусловленные силами, действующими в плоскости XOY:

участок вала АВ –

;

Х = 0; ;

Х = 0;  ;

Х = ;

Х =  1; 1;  =5302*47,5=251845; =5302*47,5=251845;

| (4.133) |

участок вала ВC –

;

Х = ;

Х =  1; 1;  =5302*47,5+

=5302*47,5+  Х =

Х =  1+ 1+  2; 2;  =5302*95 -

=5302*95 -  + +  = -50 = -50

| (4.134) |

Суммарные изгибающие моменты:

= =  ; ;

= =

| (4.135) |

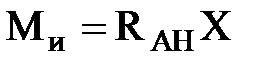

Эквивалентный момент по третьей теории прочности

, если , если  > >  ; ;

, если , если  > >  .

Мэкв= .

Мэкв=

| (4.136) |

Диаметр вала в опасном сечении

= =

| (4.137) |

Допускаемое напряжение [sи] выбирают невысоким, чтобы валы имели достаточную жесткость, обеспечивающую нормальную работу зацепления и подшипников.Валы рекомендуется изготавливать изсталей35,40,45,Ст 5,Ст 6, для которых  МПа.

МПа.

Вычисленные значения диаметра вала d в опасном сечении сравнить с диаметром dк под колесом, найденным при ориентировочном расчете (п. 4.3.2). Должно выполняться условие:  . При невыполнении этого условия следует принять

. При невыполнении этого условия следует принять  и вновь определить размеры вала (п. 4.3.2).

и вновь определить размеры вала (п. 4.3.2).

|

|

|

Условие выполнено: dк=50>d=45

Расчет подшипников качения

В основу расчета подшипников качения положены два критерия: по остаточной деформации и усталостному выкрашиванию. При частоте вращения кольца n£ 10 об/мин критерием является остаточная деформация, расчет выполняется по статической грузоподъемности Cor; при n> 10 об/мин критерием является усталостное выкрашивание дорожек качения, расчет выполняется по динамической грузоподъемности Сr. Суждение о пригодности подшипника выносится из сопоставления требуемой и базовой грузоподъемностей (Стр< Сr) или долговечностей (L10h³ [L10h]).

Расчет подшипников качения приведен в [1, с. 85; 3, с. 239: 5, с. 372].

Последовательность расчета подшипников качения рассмотрим на примере выходного вала.

Частота вращения вала n2 = 67 об/мин. Базовая долговечность подшипника [L10h] = 18200 ч. Диаметр посадочных поверхностей вала dп = 45 мм. Действующие силы: радиальные –  Н и

Н и  Н;осевая – Fa = 1000 Н.

Н;осевая – Fa = 1000 Н.

Учитывая диаметр посадочных поверхностей вала и характер действующей нагрузки, выберем радиально-упорный шариковый подшипник 33209

(подразд. 4.4), для которого статическая грузоподъемность Cor = 25100 Н;

динамическая Сr = 41200 Н.

Схема установки подшипников и действующих сил представлена на

рис. 4.13.

Рис. 4.13

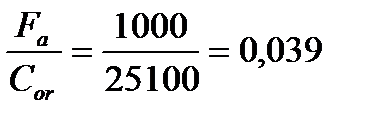

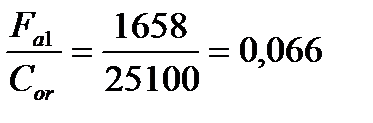

Определить отношение:

. .

| (4.138) |

Поотношению  из прил.,табл.П.12,найти параметросевогонагружения

из прил.,табл.П.12,найти параметросевогонагружения

; ;  . .

| (4.139) |

Осевые составляющие от радиальных нагрузок:

; ;  Н; Н;

; ;  Н. Н.

| (4.140) |

Суммарные осевые нагрузки на подшипник:

так как S2>S1, Fa>S2 – S1, то из прил., табл. П. 13, следует:

Н; Н;  ; ;  Н. Н.

| (4.141) |

Для опоры, нагруженной большей осевой силой, определить отношение:

. .

| (4.142) |

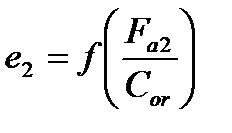

Уточнить значение параметра осевого нагружения (прил., табл. П. 12):

; e2 = 0,254 ; e2 = 0,254

| (4.143) |

Определить отношение  для правой, более нагруженной опоры:

для правой, более нагруженной опоры:

> е2 = 0,254, > е2 = 0,254,

| (4.144) |

где V – коэффициент вращения внутреннего кольца подшипника.

Так как  > е2, то из прил., табл. П. 12, для е2 найти значения коэффициентов радиальной Х и осевой Y нагрузок:

> е2, то из прил., табл. П. 12, для е2 найти значения коэффициентов радиальной Х и осевой Y нагрузок:

| Х = 0,45; Y = 1,00. | (4.145) |

Эквивалентная динамическая нагрузка правой опоры

, ,

| (4.146) |

где Кб = 1,3 – коэффициент безопасности;

Кт = 1 – температурный коэффициент;

Р2 = (1 × 0,45 ×13563 + 1,00×4835) × 1,3 × 1 = 14219 (Н).

Уточнить коэффициент е1 для левой опоры (прил., табл. П. 12):

; е1 = 0,382. ; е1 = 0,382.

| (4.147) |

Найти отношение:

> е2 = 0,254 > е2 = 0,254

| (4.148) |

Определить коэффициенты Х и Y из прил., табл. П. 12:

| Х = 0,45; Y = 1,03. | (4.149) |

Эквивалентная динамическая нагрузка левой опоры

; ;

| (4.150) |

Р1 = (1 × 0,45 ×10897 + 1,03×1658) × 1,3 × 1 = 8594 (Н).

Для более нагруженной опоры (правой) определить долговечность

выбранного подшипника 36209:

; ;

| (4.151) |

(ч).

(ч).

Так как рассчитанная (требуемая) долговечность  больше базовой [

больше базовой [  ] (59701>18200), то выбранный подшипник пригоден для данных условий работы.

] (59701>18200), то выбранный подшипник пригоден для данных условий работы.

Если  < [

< [  ], то необходимо подобрать радиально-упорный подшипник более тяжелой серии, имеющий большую грузоподъемность, или роликовый конический.

], то необходимо подобрать радиально-упорный подшипник более тяжелой серии, имеющий большую грузоподъемность, или роликовый конический.

Дата добавления: 2018-05-12; просмотров: 836; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!