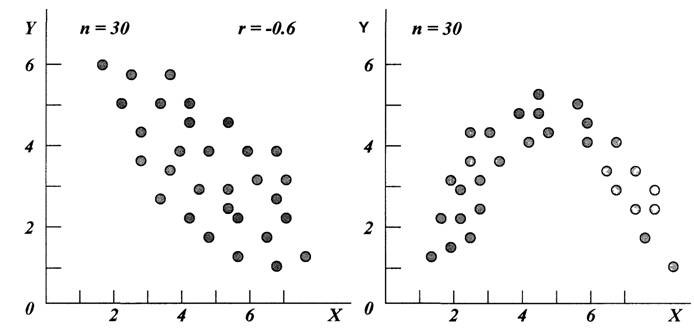

Корреляционная диаграмма/диаграмма рассеивания

Корреляционная диаграмма служит для графического представления отношений между двумя признаками (факторами). Из этого можно вывести, что для построения такой диаграммы должны быть представлены данные об этих признаках. Корреляция существует, если оба признака влияют друг на друга.

Во-первых, необходимо тщательно отыскать оба фактора (признака) в процессах производства (иначе можно вывести зависимость между популяцией аистов в сельской местности и рождаемостью детей) и во-вторых, интерпретация результата требует разъяснений. Корреляционный анализ не позволяет делать причинные высказывания, а только говорит о том, есть или нет взаимосвязь между двумя признаками.

Метод суждения о существовании корреляции с помощью диаграмм рассеивания и вычисления коэффициента корреляции, называется корреляционным анализом.

| Сильная положительная зависимость между обоими признаками | Слабая положительная зависимость между обоими признаками |

Рис.10. Примеры корреляционных диаграмм

| Нет зависимости | Сильная отрицательная зависимость между обоими признаками |

| Слабая отрицательная зависимость между признаками | Криволинейная зависимость |

Рис. 11. Примеры корреляционных диаграмм

Карты регулирования качества (контрольные карты)

Контрольные карты служат в первую очередь для рационализации текущего управления процессами.

|

|

|

Данные выборки представлены наглядно в заданных границах. Изменения положения изготовления, обусловленные величиной помех и управление изготовлением при этом распознаются на ранних стадиях.

Заданные границы предупреждения и\или допуска позволяют легко просчитать процесс, при котором параметры среднего положения и рассеивание значений признака практически не изменяются или изменяются только определенным образом. В расчет входят наряду с самими параметрами и объемы выборки.

Рис.12. Виды контрольных карт

Контрольные карты предлагают легкий и эффективный путь овладения стратегией, обеспечивающей отсутствие дефектов.

Созданы различные виды контрольных карт:

- для количественных признаков (измеряемых значений)

- для качественных признаков (типа да/нет).

Основные задачи, которые должны решать контрольные карты следующие:

- давать информацию о том, управляем ли процесс;

- четко показывать отклонения и сигнализировать о систематических дефектах,

- обеспечивать мероприятия по улучшению процесса.

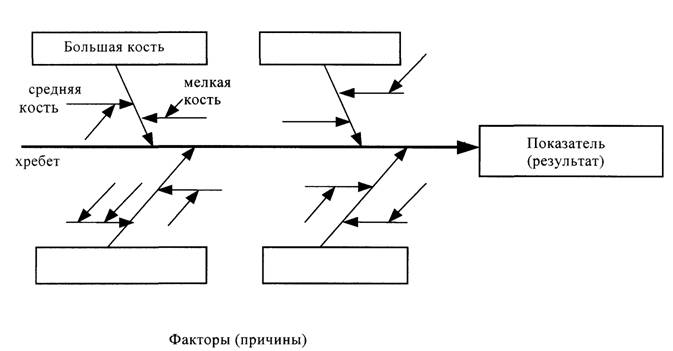

6.1.5 Диаграмма причина \ следствие (диаграмма Исикавы -рыбья кость)

Результат процесса зависит от многочисленных факторов, между которыми существует отношения типа причина-результат. Мы можем определить структуру или характер этих многофакторных отношений благодаря систематическим наблюдениям. Трудно решить сложные проблемы, не зная этой структуры, которая представляет собой цепь причин и результатов(следствий). Диаграмма причин и следствий - средство, позволяющее выразить эти отношения в простой и доступной форме.

|

|

|

В 1953 году профессор Токийского университета Каору Исикава, обсуждая проблему качества на одном заводе, суммировал мнение инженеров в форме диаграммы причин и результатов. Считается, что тогда этот подход был применен впервые, но еще раньше сотрудники профессора Исикавы пользовались этим методом для упорядочения факторов в своей научно-исследовательской работе. Когда же диаграмму начали использовать на практике, она оказалась весьма полезной и скоро получила широкое распространение во многих компаниях Японии.

В настоящее время эта диаграмма используется во всем мире не только применительно к показателям качества продукции, но и в других областях.

Диаграмму причин и результатов иначе называют диаграммой "рыбий скелет", поскольку она напоминает скелет рыбы, что видно на рисунке. Мы же воспользуемся названием "рыбий скелет".

|

|

|

Рис. 13. Диаграмма Исикава

Диаграмма облегчает анализ путем своего графического наглядного представления понимание цепи причин/следствий. Это возможно при распределении на основные и побочные причины, которые многократно конкретизируют и делают измеримыми расплывчатые основные причины. Как правило, речь идет о 5 главных причинах:

1. Человек

2. Машина

3. Метод (технология, процесс)

4. Материал

5. Среда

Эти причины можно дополнить "Человеческим фактором" и "Измерениями".

Эти причины влияния должны служить только как мысленное обоснование и

ни в коем случае не обозначают, что все обусловливается только ими. Образ действия при такой технике следующий:

- написать проблему в голове рыбы, при этом следует обратить внимание на то, что проблему следует четко сформулировать;

- определить основные причины или собрать уже определенные. 4,5 или 6 причин могут здесь служить отправным пунктом;

- определить все возможные основные и побочные причины, например, с помощью устного опроса;

- оценить отдельные причины;

- перенести полученные результаты на нарисованную диаграмму;

Диаграмма (Анализ) Парето

Анализ Парето или диаграмма Парето служит для определения приоритетности проведения мероприятий по корректировке и устранению ошибок.

|

|

|

Анализ Парето обязан своим именем разработчику этой техники, итальянскому экономисту Парето. Он первым открыл, что около 80% доли доходов или благ принадлежат менее чем 20% населения. Доктор Д. Джуран применил диаграмму Паре-то в сфере контроля качества и указал, что подавляющее число дефектов и связанных с ними потерь возникает из-за относительно небольшого числа причин, что тоже представляет примерно соотношение 20 / 80

В дальнейшем было установлено, что это наблюдение ведет к различным феноменам, которые можно наблюдать в природе, технических и хозяйственных системах. Построенная на этом наблюдении, развилась техника, которая применяется для анализа важности причин проблем или для определения потенциала экономии затрат.

Следующий рисунок показывает типичную идеальную диаграмму Парето, в которой 20% ошибок обуславливают 80% затрат на последствия их устранения.

Рис 14 Диаграмма Парето

Протекание анализа Парето

1 После того, как были считаны абсолютные частоты встречающихся ошибок из листа собранных данных, вы можете занести их в столбец „число".

2 Па следующем шаге осуществляются определение воздействий ошибок, в этом примере - относительно стоимости, которые обусловливают рост ошибок

3 1еперь умножайте число ошибок на стоимость и получите степень важности Занесите эту степень важности в столбец „Воздействие"

4 Вы получили общую стоимость ошибок, в которой Вы сложили отдельные воздействия

5 На следующем шаге эти абсолютные степени важности пересчитываются в относительные Это делается по формуле: „Стоимость вида ошибки" делится на „общую стоимость следствия ошибки" и умножается на 100 Это значение заносится в столбец „%"

6 У Вас теперь есть процентные значения воздействия одного вида ошибок По высоте этой стоимости вы можете определить ранги видов ошибок и установить приоритеты мероприятий по корректировке и устранению причин ошибок и самих ошибок.

7 Последний шаг производится, когда Вы значения из таблицы переносите на диаграмму Парето, как уже показано выше в типичной форме. Этот последний шаг служит исключительно для визуального представления результатов и не обязательно проводится, т к информацию можно взять прямо из таблицы. Для случая презентации этих данных предлагается в любом случае составление диаграммы Парето

| Nr. | Вид ошибок | число | стоимость | оценка | % | ранг |

| 1 | Механические повреждения | 5 | 3,- | 15,- | 5 | 4 |

| 2 | Ошибочная лакировка(включения, пузыри...) | 10 | 8,- | 80,- | 28 | 2 |

| 3 | Ошибочная сборка | 3 | 3,- | 9,- | 3 | 5 |

| 4 | Дефектные детали | 8 | 20- | 160,- | 55 | 1 |

| 5 | Коррозия | 10 | 2,- | 20,- | 7 | 3 |

| 6 | Особые ошибки | 3 | 2,- | 6,- | 2 | 6 |

| 39 | 290,- | 100% |

Рис. 15. Таблица анализа Парето

Дата добавления: 2018-05-12; просмотров: 638; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!