Базовых поверхностей для окончательной обработки вала

На операции №160 производится обработка отверстий во фланце, на

конусной образующей и на стебле вала на радиально сверлильном

станке.

Операции 165–175 предусматривают формирование методом токар-

ной обработки и шлифования основных конструкторских и рабочих

поверхностей вала. На этих операциях изготавливаются высокоточные

поверхности лабиринтных контуров, резьб, фасонных канавок и других

точных элементов вала.

200

|

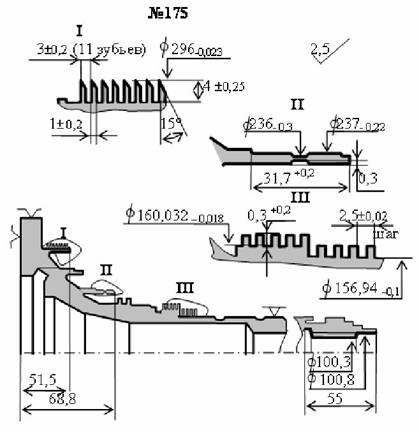

Операции № 175 – проточка лабиринтов и нарезка резьбы выполня-

ется на токарном станке мод. 1М63 (рис. 5.9). Заготовка устанавливает-

ся в технологической системе по наружной образующей и торцу флан-

ца в специальную центрирующую планшайбу. Дополнительное ориен-

тирование осуществляется по роликам неподвижного люнета на конце

стебля вала. После установки вала производится контроль возможного

его смещения в технологической системе. Это смещение контролируют

по специальным пояскам. Биение не должно превышать 0,01 мм. На

данной операции производится окончательное формирование лаби-

ринтного профиля, элементов установки и закрепления подшипниковой

группы, выполняется подготовка установочной поверхности для обра-

ботки шлицов и обрабатываются другие важные элементы вала.

Четвертая часть технологического процесса изготовления вала

является завершающим этапом механической обработки. В этой части

|

|

|

процесса окончательно формируются показатели основных рабочих

поверхностей вала. Производится отделка поверхностей и обрабатыва-

ются мелкие выемки, пазы, отверстия и другие элементы.

На операциях №180–195 выполняются шлицы в отверстии вала со

стороны «стебля», соединяющие турбину низкого давления с ротором

компрессора. От качества этого соединения зависит работоспособность

ГТД. Перед выполнением данных операций производится подготовка

специального технологического образца, который устанавливается в

вал по подготовленному пояску и закрепляется. Технологический обра-

зец выполняется с высокой точностью методом токарного точения и

шлифования. Установочные элементы образца выполняются с точно-

стью 0,01…0,018 мм. После установки и проверки положения вала и

образца в технологической системе производится долбление шлиц на

образце на горизонтально-долбежном станке «Felloy».

Число зубьев шлицев 50, модуль 2,5 мм, толщина зуба – 4,171…0,06

мм, блочный размер при этом соответствует 63,884…0,052. При долб-

лении технологического образца обеспечивается шероховатость по-

верхности Ra = 2,5 мкм. Последующее шлифование шлицев на образце

|

|

|

осуществляется на станке с ЧПУ мод. RS – 2003. При этом толщина

зуба шлицевого элемента 3,88…0,04 мм, блочный размер 63,593…0,035

мм, шероховатость поверхности Ra = 1,25 мкм.

После тщательной проверки правильности выполнения технологи-

ческого образца и точности расположения шлицевого венца (смещение

не более 0,02 мм) относительно номинального положения производится

201

обработка рабочих шлицов на валу в два приема. Вначале производится

долбление, а затем шлифование шлицев.

Перед проверкой качественных показателей шлицевого венца про-

изводится слесарная обработка острых кромок по всему контуру зубча-

того венца.

На операциях № 230–235 производится обдувка шлицев дробью на

специальной установке мод. ПДК-В127. Эти операции предусматрива-

ют настройку и проверку дробеструйной установки, проверку качества

полученного поверхностного слоя технологического образца и выпол-

нение операции на «рабочем» валу. При выполнении операции осуще-

ствляется контроль веса «закладки» рабочих роликов в камеру, размеры

роликов (диаметр 1,6 ± 0,15 мм) и время обработки (20 мин ± 15').

Операции № 240–255 – окончательная доводка методом притирки

|

|

|

отдельных элементов шлицев, фрезерование выемок в пазах, проточка

мелких выемок и фрезерование малых торцевых пазов. Эти операции

выполняются на универсальных станках с использованием стандартных

и специальных инструментов.

Операции № 260–270 проводятся для окончательной обработки от-

верстий во фланце, отверстий для подвода масла к рабочим элементам

вала и для притупления острых кромок в отверстиях. Отверстия во

фланце, служащие для установки призонных болтов, подвергаются раз-

вертыванию (диаметр 12,016 + 0,026 мм).

После окончательной слесарной обработки и промывки (операции

№275–280) вал поступает на контроль.

Операции № 285–290 предусматривают намагничивание детали и

магнитный контроль. Такой контроль позволяет выявлять наружные

дефекты на поверхностях вала.

Операция №295– контроль после промывки и сушки вала. Эта опе-

рация предусматривает проверку всех сопроводительных документов

на вал, контроль качества поверхностей.

Операции №300–315– снятие внутренних напряжений и выполне-

ние, по мере необходимости, шлифования «стебля» вала.

Операции № 320–335– проверка геометрических параметров вала.

После этого вал поступает на сборку.

202

Дата добавления: 2018-05-12; просмотров: 725; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!