ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЛОПАТОК

ПЕРВОЙ СТУПЕНИ КОМПРЕССОРА

Технологический анализ чертежа детали,

Назначение, условия работы и материалы

Лопатки ротора компрессора являются ответственными элементами

ГТД. От качества работы компрессора зависит надежность и экономич-

ность всего изделия.

Вращение компрессора выполняется от различных ступеней турби-

ны ГТД. Так, вращение роторов низкого и среднего давления ГТД,

представленного на рис. 1.1, осуществляется от 2 и 3 ступени турбины.

Соединение ступеней турбины и компрессора обеспечивается шлице-

вым элементом вала ротора низкого давления.

Рабочие лопатки компрессоров испытывают значительные осевые и

радиальные нагрузки. Профильная часть – перо – кроме растяжения от

центробежных сил, изгиба и кручения испытывает переменные напря-

жения от вибрационных нагрузок. При взлете и крейсерском режиме

летательного аппарата температурный режим в компрессоре изменяет-

ся. Эти изменения проявляются во всех ступенях компрессора. Так,

первая ступень компрессора, имеющая крупногабаритные лопатки, ис-

пытывает изменения температурного режима от +50 до – 50оС.

Для производства лопаток первой ступени компрессора используют-

ся качественные материалы. В современных ГТД, используются леги-

рованные стали или титановые сплавы (см. табл. 3.2). Лопатка первой

ступени компрессора, показанная на рис. 3.15, изготовлена из титано-

|

|

|

вого сплава ВТ-9.

В конструкции лопаток выделены три элемента – замок (хвостовик),

перо и бандажные полки. Хвостовик представляет собой замок елочно-

го типа. В отличие от замка турбины первой ступени (см. рис. 3.2) ко-

личество гребешков елки сведено до минимума. В представленной кон-

струкции используется один елочный паз. Этот замок обеспечивает ос-

новное ориентирование лопатки в диске компрессора первой ступени и

создает координатную систему данной детали. Поверхности профиля

замка являются основными конструкторскими поверхностями и выпол-

няются с высокими показателями качества:

1. Точность угла профиля елочного паза ± 5′.

2. Точность шага елки ± 0,01 мм.

107

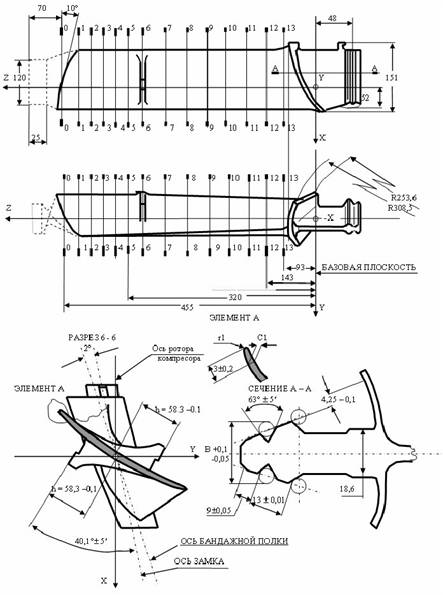

Рис. 3.15. Лопатка первой ступени компрессора

108

|

3. Смещение пазов елки относительно друг друга не более 0,01 мм.

4. Допуск на толщину замка (размер В) 0,1…0,15 мм. При установке

лопаток в диск в процессе сборки по размеру В осуществляется подбор

и проверка необходимого зазора. Зазор между лопаткой и диском дол-

жен обеспечить заданное значение качки лопатки.

5. Шероховатость поверхностей елки 0,32 мкм по Ra.

Перо лопатки имеет протяженную сложную пространственную

|

|

|

форму. Длина рабочей части пера составляет 500 мм с переменным

профилем в поперечных сечениях вдоль оси Z (см. рис. 3.15.). Эти се-

чения строго ориентированы относительно базовой расчетной плоско-

сти и профиля елочного замка. В поперечных сечениях заданы расчет-

ные значения точек, определяющих профиль спинки и корыта лопатки

в координатной системе X,Y. Значения этих координат задаются таб-

личным способом. Поперечные сечения повернуты относительно друг

друга и создают закрутку пера лопатки.

6. Точность профиля пера лопатки в координатной системе XYZ оп-

ределяется допустимым отклонением от заданных номинальных значе-

ний каждой точки профиля пера. В нашем примере это отклонение со-

ставляет 0,5 мм. Угловая прогрешность при этом по закрутке пера не

должна превышать значения ± 20′.

Толщина пера С1(элемент А) имеет малые значения. На входе и вы-

ходе воздушного потока в компрессор она для различных сечений из-

меняется от 1,45 мм (сечение 0 – 0) до 2,5 мм (сечение 13 – 13). При

этом допуск на толщину колеблется от 0,2 до 0,1 мм. Высокие требова-

ния предъявляются также для формирования радиуса перехода на входе

и выходе пера лопатки. Радиус при этом изменяется от 0,5 мм для сече-

|

|

|

ния 0 – 0 до 0,8 мм для сечения 13 – 13.

Шероховатость профиля пера лопатки должна быть не ниже 0,32

мкм по Ra.

В средней части пера лопатки расположены опорные бандажные

полки, сложной профильной конструкции (разрез 6 – 6). Эти полки иг-

рают роль вспомогательных конструкторских поверхностей лопаток, и

на их опорные поверхности наносятся твердосплавные покрытия кар-

бида вольфрама и карбида титана (WC, TiC). Средние бандажные пол-

ки, соединяясь между собой, создают единое опорное кольцо в первом

колесе ротора компрессора.

7. Точность стыковочных элементов полок и положение их относи-

тельно координатной системы лопатки задается в пределах 0,1 мм (раз-

мер h = 58,3 … 0,1). Перекос стыковочных поверхностей допускается

109

не более ± 5′. Поверхности полок обеспечивают плавный переход в

профильную часть пера лопатки. Шероховатость поверхностей профи-

ля полки не ниже 2,5 мкм по Ra.

В нижней части лопатки расположена замковая полка, которая имеет

сложную пространственную форму с изменяемыми параметрами сече-

ний. Нижние полки лопаток создают замкнутый контур в колесе ком-

прессора и обеспечивают плавность подачи воздуха в компрессор. Изме-

|

|

|

нение зазора между этими полками выполняется в пределах 0,1…0,2 мм.

Верхняя часть пера лопатки имеет фасонную поверхность, обра-

зующая которой точно расположена относительно профиля елочного

замка и входной кромки пера лопатки. От точности выполнения этого

профиля зависит зазор между вершинами лопаток и корпусом колеса

статора компрессора первой ступени.

Рабочий профиль пера лопатки бандажных полок, карманов (облег-

чений) и замка подвергается упрочняющим методам обработки с целью

создания на образующих поверхностях сжимающих напряжений. Эти

операции выполняются гидродробеструйной обработкой или другими

упрочняющими методами. Высокие требования предъявляются также к

состоянию поверхностей лопаток, на которых не допускаются трещи-

ны, прижоги и другие дефекты производства.

Материал лопатки относится ко второй группе контроля, которая

предусматривает тщательную проверку качества каждой лопатки. Для

партии лопаток готовится также специальный образец, который под-

вергается лабораторному анализу. Требования, предъявляемые к каче-

ству лопаток компрессора весьма высокие.

Способы получение исходных заготовок для таких деталей и исполь-

зование традиционных и специальных методов при дальнейшей обра-

ботке определяют выходные качественные и экономические показатели

производства.

Исходные заготовки лопаток первой ступени компрессора получают

методом штамповки. При этом могут быть получены заготовки повы-

шенной точности, с малыми припусками на механическую обработку.

Штамповки невысокой точности (в пределах IT–15, IT–16, ЛТ–8, ЛТ–9)

увеличивают припуски и напуски и требуют значительного количества

операций для дальнейшей механической обработки.

Выбор способа получения исходной заготовки и соответствующего

технологического процесса механической обработки может быть обос-

нован качественными и экономическими показателями производства.

110

При использовании исходных заготовок невысокой точности требу-

ется введение специальных технологических прибылей для надежного

и точного ориентирования заготовок в технологических системах на

этапе черновой обработки. Кроме того, с целью уменьшения коробле-

ния заготовок в процессе механической обработки необходимы специ-

альные приемы по ориентированию заготовок в технологических сис-

темах и использовать термические стабилизирующие операции.

Ниже рассмотрен технологический процесс изготовления лопаток

первой ступени компрессора, исходная заготовка которой, получена

методом горячей штамповки обычной точности. При создании та-

кой заготовки были определены пути, уменьшающие трудоемкость из-

готовления и выполнения перечисленных показателей качества лопаток

первой ступени компрессора.

При разработке технологического процесса ставились следующие

задачи:

1) создать исходную заготовку методом горячей штамповки с мини-

мальным припуском по перу лопатки;

2) создать технологические прибыли для ориентирования и надеж-

ного закрепления заготовки в технологической системе;

3) разработать технологическую оснастку и применить метод ориен-

тирования исходной заготовки в технологической системе относитель-

но профиля пера лопатки с целью распределения (оптимизации) при-

пуска на различных этапах механической обработки;

4) использовать станки с ЧПУ для обработки сложных контуров на

фрезерных операциях;

5) использовать отделочные методы обработки шлифованием и по-

лированием с гарантированием качественных показателей поверхно-

стей;

6) создать систему контроля качества исполнения операций на ос-

новных этапах производства.

Дата добавления: 2018-05-12; просмотров: 2013; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!