Процесс изготовления моделей исходных заготовок лопаток

включает следующие операции:

приготовления модельных составов;

получение модельных отливок лопаток и литниково-питающей

систем;

отделку и контроль последних.

Заливка модельной массы в пресс-форму модели лопатки происхо-

дит после установки в нее керамического стержня. Базовыми элемен-

тами стержня являются поверхности цилиндрической и плоской фор-

мы, которые расположены у его основания. Для уменьшения перекоса

стрежня при сборке с пресс-формой его поджимают упором. Модель-

69

ную массу при температуре не более 140°С заливают в форму. Процесс

заливки должен быть медленным, плавным, без разрыва «единой лен-

ты». После остывания пресс-форму разбирают. Вначале удаляют часть

формы с вкладышем, которая формирует профиль верхней бандажной

полки. После полной разборки пресс-формы и ремонта модели в случае

необходимости она поступает на следующий этап – сборку модельного

блока.

На участке сборки моделей и блоков необходимо поддерживать

строгий температурный режим (23…28°С). Влажность при этом долж-

на соответствовать 40…60%, так как материал модели гигроскопичен.

К свойствам модельных составов предъявляют комплекс требова-

ний, которые могут иметь существенное различие в зависимости от

конфигурации размеров и назначения отливок, необходимой размерной

точности и качества поверхности. Необходимо, чтобы модельные со-

ставы обеспечивали получение высококачественных моделей при од-

новременной технологичности составов (простоте их приготовления,

удобстве использования, возможности утилизации).

В отечественной практике литья по выплавляемым моделям наибо-

лее часто используют парафин, церезин, буроугольный воск, торфяной

воск, канифоль, карбамид, стеарин, полиэтилен и другие добавки, на

основе которых приготавливают модельные составы.

Предварительное приготовление большинства модельных составов

состоит в поочередном и одновременном плавлении составляющих,

фильтрации расплавов и разливке их непосредственно по калеманам

(нагревательное устройство для поддержания температуры модельного

состава) на рабочие места или в формы-изложницы. При подготовке

выплавляемых модельных составов можно использовать до 90% воз-

врата, собранного при удалении моделей из оболочек форм.

Для изготовления моделей лопаток в качестве модельного состава

применяется карбамид с добавками калиевой селитры (МОН-10К). Мо-

дели, изготовленные из составов на основе карбомида, гигроскопичны,

поэтому их покрывают раствором лака АК-593.

Сборка моделей лопаток в блоки, как правило, производится двумя

способами:

припаиванием моделей лопаток к модели литниковой системы с по-

мощью подогретого ножа, шпателя или специального электропаяльни-

ка;

соединением моделей в кондукторе с одновременной отливкой мо-

делей литниковой системы.

70

Основа способа литья по выплавляемым моделям – оболочковая

форма: неразъемная, горячая, негазотворная, газопроницаемая, жесткая

с гладкой контактной поверхностью, точная. Для изготовления отливки

лопаток применяется многослойная оболочка, получаемая нанесением

суспензии на модельный блок с последующей обсыпкой и сушкой.

Суспензия для оболочковых форм – это взвесь твердых частиц микро-

порошков огнеупорной основы (белый электрокорунд, дистенсилима-

нит) в жидкости (связующем) различного размера. В качестве связую-

щего в суспензии применяется гидролизованный этилсиликат-40. В за-

висимости от габаритов модельного блока и технологии заливки формы

применяют семь-десять слоев огнеупорного покрытия. Первый облицо-

вочный слой обсыпают мелкозернистым материалом, чтобы получить

гладкую поверхность.

После формирования оболочковой формы производится удаление

модельного состава (массы). Как правило, восковые составы выплав-

ляются, солевые растворяются в воде, пенополистироловые выжигают-

ся.

В дальнейшем оболочковые формы подвергаются прокаливанию.

При этом решаются три задачи: удаляются газотворные составляющие;

повышается прочность оболочки; осуществляется нагрев для лучшего

заполнения полостей металлическим расплавом. Прокаливают оболоч-

ки в окислительной среде нагревом в газовых или электрических печах

до 900…1000°С.

При изготовлении лопаток турбины применяют вакуумные плавиль-

ные установки, в которых производится подогрев керамической обо-

лочки до технологических температур, плавка металла, заливка оболо-

чек и кристаллизации металла. Плавка металла в вакуумных установках

производится в индукционных печах и печах сопротивления, в которых

тепловая энергия передается оболочке и металлу излучением от нагре-

вателей. Отливку лопаток производят в проходных методических ваку-

умных печах непрерывного действия ПМП–2, ПМП–4 (табл. 3.5).

В таких печах керамическая оболочка с навеской металла в чаше

(бестигельная) устанавливается в графитовую опоку, а опоки одна за

другой проходят через зоны нагревания, охлаждения и кристаллизации

Ι–VII (рис. 3.7). После установки пяти опок в первый отсек печи форва-

куумный насос создает вакуум 6,6…0,3 кПа (5,10…2 мм рт. ст.). Затем

с помощью механизма привода стола предварительно открывается ва-

куумный затвор и опоки поступают на участок подготовки шихты ме-

талла, на котором металл предварительно нагревается.

71

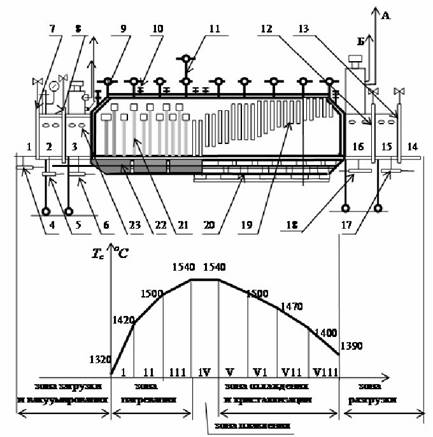

Рис. 3.7. Схема вакуумной печи ПМП-2:

1 – стол загрузки опок; 2, 3 – столы форкамеры с механизмом проталкивания

опок; 4-6 – гидроцилиндры механизмов подвода столов и транспортировки

опок; 7, 8, 12, 13 – воздушные затворы; 9 – вакуумные шиберы; 10 – взрывные

клапана; 11 – термопара ВР5/ВР20; 14-16 – приемные столы для разгрузки;

17, 18 – гидроцилиндры механизмов движения столов при разгрузке опок;

19 – нагреватели в зоне кристаллизации и охлаждения исходных заготовок;

20 – охладительная система печи; 21 – нагреватели печи; 22 – термоизоляция

печи; 23 – смотровые окна; А – к формовакуумному насосу ВН-4Т;

Б – к бустерному насосу

72

|

Затем опоки по одной с циклом в 10 мин. поступают на участок

плавки металла, где происходит постепенное его плавление по зонам.

Колебание температуры То в каждой из зон лежит в пределах

+20…10°С.

Таблица 3.5. Характеристика вакуумных печей

Параметры

Мощность, кВт

Температура нагрева, оС

Производительность, шт./ ч.

Ширина блока, мм

Межремонтный срок эксплуатации, дни

ПМП-2

1200

1560

8 – 10

300

20

ПМП – 4

1200

1600

16 – 20

300

120

ПМП-4М

1500

1600

16 – 20

500

120

После полного расплавления шихты металла в литниковой чаше

осуществляется заливка расплава. При этом керамическая пробка, ко-

торая закрывает отверстие в литейную форму, открывается специаль-

ным упором.

В зоне кристаллизации залитые формы в графитовых опоках прохо-

дят по водохлаждаемому кристаллизатору, происходит направленное

охлаждение формы с заданной скоростью (выход из зоны нагрева пу-

тем продвижения вдоль постепенно поднимающихся боковых нагрева-

телей и теплопередачей от формы к катализатору и стенкам печи).

На основе технологического процесса отливки лопаток с направлен-

ной кристаллизацией в серийном производстве разработана технология

литья лопаток с монокристаллической структурой. Формирование мо-

нокристаллической структуры производится затравочным способом,

позволяющим получить отливки любой заданной ориентацией. В про-

цессе заполнения оболочки в зонах плавления металлом происходит

подрастворение торца тугоплавкой затравки жидким сплавом, а при

захождении оболочки в зону кристаллизации – передача структуры за-

травки кристаллизуемой отливке.

Монокристаллические лопатки турбин обычно имеют кристалло-

графическую ориентацию 001 относительно их вертикальной оси.

Применение технологии монокристаллического литья для жаропроч-

ных сплавов с традиционным легированием, содержащих элементы,

упрочняющие границы зерен, не позволяет в полной мере реализовать

потенциальные возможности монокристаллов. Безуглеродистые сплавы

73

для монокристаллического литья по сравнению со сплавами с направ-

ленной структурой имеют значительное преимущество по характери-

стикам выносливости. Это объясняется отсутствием карбидной фазы,

которая является очагом зарождения микротрещин при циклических и

термоциклических нагрузках.

После охлаждения залитых оболочковых форм на воздухе до темпе-

ратур окружающей среды производится выбивка блоков отливок из ке-

рамической оболочки. Бой керамической оболочки после выбивки под-

вергается разлому и последующей регенерации. Полученный порошок

белого электрокорунда (шлиф) вновь возвращается на операцию нане-

сения огнеупорного покрытия на модельные блоки.

Отделение литниковой системы от залитых лопаток производится на

специализированных станках при помощи абразивно-отрезных кругов

на вулканитовой основе или армированными отрезными кругами.

Из заготовки с керамическим стержнями внутри удаляют керамиче-

ский стержень механическим способом при помощи клепального пнев-

момолотка или химическим способом в расплаве соли бифторида ка-

лия.

Исходную заготовку лопатки с направленной кристаллизацией или

монокристаллической структурой подвергают травлению с целью про-

верки качества поверхности в растворе хлорного железа, затем очистке

сухим способом в песчано-воздушной струе в специальных очистных

камерах. В качестве абразивного материала применяется белый элек-

трокорунд. В дальнейшем заготовка подвергается механической зачи-

стке заусенцев, облоев и других неровностей на поверхности, проверке

профиля пера и подгонке, если необходимо, базовых поверхностей для

обеспечения дальнейшей механической обработке заготовок.

Все исходные заготовки подвергают рентгеновскому контролю на

наличие внутренних дефектов и люминесцентному контролю для выяв-

ления поверхностных микродефектов типа плен, микротрещин, рыхлот.

При переходе заготовки на второй этап обработки в механическом

производстве исходная монокристаллическая бесприпусковая заготовка

(рис. 3.5) должна иметь коэффициент использования материала (КИМ)

не менее 0,8.

Отливка и контроль материала выполняется в соответствии с

ТУ01.1073.

Допуски на литейные размеры в пределах (ЛТ-2). Отливка на меха-

ническую обработку поступает без припуска по профилю пера, входной

кромке, по трактовым поверхностям, по наружной поверхности бан-

74

дажной полки, по поверхностям кармана и ножки хвостовика со сторо-

ны спинки и корыта.

Базы для контроля и механической обработки (поверхности 6-10)

должны быть плоскими, без наплывов и повреждений. Отклонение на-

ружных профилей пера от номинальных размеров при плавном перехо-

де допускается не более 0,2 мм.

При устранении литейных дефектов допускается местное отклоне-

ние профиля до 0,1 мм в сторону утонения, но с выполнением заданной

толщины стенки по профилю пера лопатки.

Между заданными сечениями профилей пера обеспечивается плав-

ный переход. Контур входной кромки пера выполняется без огранки, с

плавным переходом к контурам корыта и спинки. Смещение трактовых

поверхностей верхней бандажной полки и нижней замковой полки не

более 0,15 мм. Радиус перехода пера к полке (3±0,5) мм.

Шероховатость поверхностей спинки пера Ra = 1,25 мкм, корыта и

трактовых полок не хуже Ra = 2,5 мкм, а других необрабатываемых

поверхностей не хуже Rz = 20 мкм. Отклонение контуров внутренней

полости от номинальных размеров не более 0,3 мм. Смещение внут-

ренней полости от номинального положения не более 0,4 мм. Засорение

внутренне полости не допускается.

Дата добавления: 2018-05-12; просмотров: 1062; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!