ДИСКОВ ПЕРВОЙ СТУПЕНИ ТУРБИНЫ

На основании представленной конструкции диска, требований к ним

при эксплуатации, а также в связи с особенностями совершенствования

технологических процессов производства деталей авиационных двига-

телей можно отметить следующие особенности дисков первой ступени

турбины ГТД:

– высокие требования к качеству материала (используется хромо-

никелиевый сплав ХН62БМКТЮ – ПД и др.);

– используемый материал трудно обрабатывается методами лезвий-

ной обработки (коэффициент обрабатываемости равен 0,04);

– диски турбины имеют сложный фасонный профиль поверхностей

вращения;

– профиль замков в пазах диска имеет сложную форму и высокие

требования к точности поверхностей и их расположению относительно

друг друга;

– высокие требования к расположению свободных поверхностей

(допустимое смещение поверхностей относительно номинального по-

ложения не более 0,06 мм);

– высокие требования к качеству поверхностей и состоянию поверх-

ностного слоя.

Перечисленные особенности дисков турбины определили основные

пути получения исходной заготовки и процессы формирования качест-

венных показателей детали в производстве:

– создание исходной заготовки первой группы контроля по ТУ1-807-

175-85;

– изготовление исходной заготовки с минимальными припусками на

обработку поверхностей;

144

– выделение части технологического процесса для предварительной

|

|

|

обработки на высокопроизводительном оборудовании с ЧПУ;

– создание на первом этапе обработки технологических базовых по-

верхностей для точной установки заготовки в технологической системе

и для надежного ее закрепления;

– использование турбоабразивной и абразивно-жидкостной обработ-

ки для основных поверхностей диска;

– использование метода дробеструйной обработки профиля замков в

пазах диска для создания сжимающих напряжений;

– применение современных методов контроля в процессе изготовле-

ния и при окончательной сдаче дисков на сборку.

Маршрутная технология изготовления дисков

Изготовление дисков первой ступени турбины можно условно раз-

делить на следующие основные этапы:

– получение исходной заготовки методом штамповки;

– предварительная обработка поверхностей диска на высокопроиз-

водительном оборудовании;

– термическая обработка;

– получистовая обработка основных поверхностей диска;

– чистовая обработка и доводка конструкторских и рабочих поверх-

ностей диска;

– отделочный этап обработки.

Получение исходной заготовки диска

Исходную заготовку получают горячим деформированием. Для это-

|

|

|

го используют кривошипные горячештамповочные прессы (КГШП) с

усилиями до 110 МН (до 11000 тс). Эти прессы имеют жесткую закры-

тую стальную станину; жесткий кривошипно-шатунный механизм с

надежным направлением шатуна.

Скорость движения ползуна к началу рабочего хода (к моменту со-

прикосновения верхней части штампа с обрабатываемой заготовкой) у

КГШП составляет 0,5…0,8 м/с, что в 10 раз меньше скорости бабы мо-

лота в момент удара [32,33]. В связи с этим пресс характеризуется не-

ударным характером работы.

145

КГШП имеет жесткий фиксированный ход, обеспечивающий со-

вершенно определенное нижнее положение ползуна. Если штамп явля-

ется закрытым, то для штамповки требуются заготовки точного объема,

равного объему полости штампа, в противном случае поковка получа-

ется большей по высоте. Увеличение высоты потребует соответствую-

щего увеличения упругой деформации системы штампа КГШП.

При конструировании поковки, штампуемой на прессе, радиусы за-

кругления, перемычки под прошивку и другие элементы принимаются

такие же, как для молотовых поковок. Существенное отличие имеется

только в величине припусков, допусков и штамповочных уклонов. Ука-

|

|

|

занные преимущества позволяют уменьшить припуски на механиче-

скую обработку и допуски на размеры по сравнению с молотовыми по-

ковками на 25…30%.

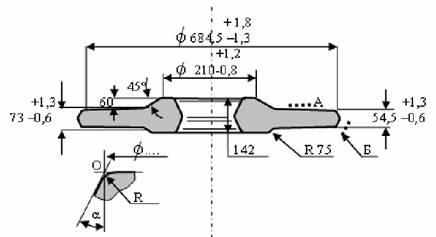

На рис. 4.3 представлен эскиз заготовки диска первой ступени тур-

бины, полученной на КГШП. Допуски на диаметральные размеры заго-

товки выполняются в пределах от 3,3…2,0 мм, допуски на линейные

размеры – в пределах от 0,5…1,9 мм. Свободные штамповочные укло-

ны (угол á) обеспечиваются в пределах 7°. Радиусы переходов плоских

или цилиндрических поверхностей в поверхности со штамповочными

уклонами R = 5±0,5 мм.

Рис. 4.3. Эскиз заготовки диска первой ступени турбины

146

|

Геометрические параметры исходной заготовки задаются до точек

пересечения (точка 0) плоских или цилиндрических поверхностей

штамповочных уклонов. Допустимые отклонения от номинальных зна-

чений при этом задаются в сторону как увеличения размера, так и воз-

можного его уменьшения. Исполнительные размеры гравюры штампов

при этом будут выполняться по номинальным значениям данных раз-

меров с допустимыми отклонениями на порядок точнее, чем они зада-

ются для исходной заготовки. Такой способ назначения размеров и до-

|

|

|

пустимых отклонений для исходной заготовки, а также назначение ис-

полнительных размеров гравюр штампов учитывает природу формиро-

вания производственных погрешностей во времени.

Нижнее отклонение для заданного размера предусматривает воз-

можность не заполнения полости штампа и усадку заготовки при осты-

вании. Верхнее отклонение позволяет учитывать возможные изменения

размеров при износе полости штампа во времени.

На рис. 4.3. показаны исходные базовые технологические поверхно-

сти А и Б, на которых в процессе изготовления исходной заготовки не

допускаются повреждения и различные дефекты.

Коробление заготовки должно быть не более 1 мм. Отклонение от

параллельности торцов заготовки также должно быть не более 1 мм.

Штамповочный уклон по наружной поверхности исходя из технологи-

ческих соображений может быть увеличен до 15о и более. Это выпол-

няется с целью сохранения качественных показателей материала в зоне

обода диска от выгорания легирующих компонентов в процессе горя-

чей штамповки, а также для возможности вырезки технологического

образца для проверки механических свойств заготовки в соответствии с

требованиями первой группы контроля. Повышенный штамповочный

уклон создает также удобства для центрирования и закрепления заго-

товки на первой операции при механической обработке.

С учетом сложность формы диска турбины и условий выполнения

горячей штамповки исходная заготовка недостаточно приближена к

форме готовой детали. В связи с этим в отдельных местах заготовки

возникают значительные напуски материала, которые увеличивают

трудоемкость изготовления дисков. Для снижения трудоемкости меха-

нической обработки и создания исходной заготовки дисков ГТД, при-

ближенных к форме готовой детали, методом горячей штамповки на

КГШП, можно, оценив экономичность вариантов, применять различ-

ные приемы по оптимизации процесса, например: обеспечивать стаби-

лизацию тепла заготовки, более равномерную осадку на каждом из эта-

147

пов штамповки, использовать смазочные материалы, содержащие стек-

ло, создавать степень деформации при осадке не более 20…25% и т.д.

[32,33].

Получение исходной заготовки штамповкой из жидкого металла с

использованием гидравлических прессов и штампов с ручьями закры-

того вида является перспективным направлением совершенствования

исходных заготовок для дисков. В этом случае, подвергаемая давлению

до момента полного затвердевания металла, геометрическая форма за-

готовки может быть близка к форме готовой детали. Этот процесс и

процесс формирования заготовок при температурах, соответствующих

сверхпластичности материала, дают возможность совершенствования

формы и размеров исходной заготовки дисков.

Применение современных методов требует точного дозирования ме-

талла и непрерывного сжатия его во время кристаллизации. При этом

усилия пресса составляют 500 МН/м2, (5 тс/см2). В этом случае металл

получается более высокого качества, чем при отливке.

Дата добавления: 2018-05-12; просмотров: 1082; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!