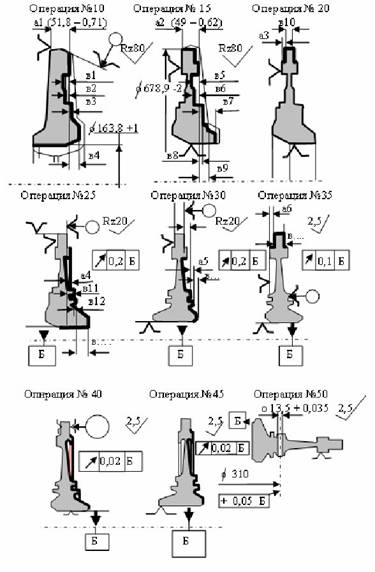

Первая часть технологического процесса механической обра-

ботки заготовок (рис. 4.4) проводится в три этапа и начинается с пред-

варительного грубого формирования основных поверхностей дисков.

150

Рис. 4.4. Первая часть технологического процесса

Механической обработки диска первой ступени турбины

151

|

Диск первой ступени турбины, представленный на рис. 4.1, имеет

сложнофасонный профиль контура с наличием большого количества

выемок, углублений, торцевых пазов и других конструктивных элемен-

тов. Это требует оптимального разделения припусков и напусков ис-

ходной заготовки по операциям технологического процесса.

На операциях технологического процесса (операции 10-15) исполь-

зуются металлорежущие станки высокой жесткости и мощности. На

этих операциях удаляется основной припуск и напуск. Контур заготов-

ки приобретает форму, близкую к форме готовой детали.

На этих операциях обеспечивается равномерное распределение при-

пуска на дальнейшую обработку контура диска. Припуски на после-

дующие операции составляют 2…3 мм. Шероховатость обрабатывае-

мых поверхностей выполняется не ниже Rz80. Мелкие канавки, уступы

и выемки на данных операциях не обрабатываются.

На операции №20 создаются базовые установочные поверхности,

которые позволяют надежно с достаточной точностью закрепить заго-

товку в технологической системе на последующих операциях техноло-

гического процесса. При выполнении этих операций используются ка-

русельные токарные станки как обычные, так и с ЧПУ моделей 1508,

6751, DFM-30 и др.

Режущий инструмент имеет твердосплавные пластины из высоко-

прочных материалов (ВК8, ВК10, ВК10ХОМ и другие).

Применяемые материалы режущих инструментов обладают хорошей

размерной стойкостью, что позволяет активно использовать на этих

операциях автоматический метод достижения точности на настроенном

оборудовании.

Грубая предварительная обработка цилиндрических и торцевых по-

верхностей диска на операциях № 10-15 осуществляется при скорости

резания v=10…12 м/мин, продольная подача при этом составляет

So = 0,21 мм/об. Для выполнения торцевых канавок на этих операциях

подача уменьшается до So = 0,1 мм/об. Эти условия обработки обеспе-

чивают заданные показатели качества на данном этапе технологическо-

го процесса.

Для подрезки торцов и проточки наружных цилиндрических по-

верхностей используются проходные отогнутые резцы со следующими

основными геометрическими параметрами: ϕ = 60°; ϕ1 = 45°; ã =10°;

á = 8°; ë = 2°. Радиус у вершины резца составляет r = 1 мм сечение

державки резца Н · В = 25 · 16 мм, длина L = 50 мм.

152

Для растачивания отверстий используются прямые расточные резцы

со следующими основными параметрами:ϕ = 45°; ϕ = 45°; ã = 10°;

á = 10°; ë = 2°. Радиус у вершины резца составляет r = 1 мм, сечение

державки Н · В = 25 · 16 мм, длина L = 140 мм. Для проточки торцевых

канавок используются прямые усиленные канавочные резцы со сле-

дующими геометрическими параметрами: ϕ = 90°; ϕ1 = 2°; ã = 7°;

á = 8°; ë = 2°. Радиус переходов r = 1 мм. Сечение державки равно:

Н · В = 25 · 16 мм, длина L = 50 мм. Ширина торцевых канавочных рез-

цов принимается в зависимости от размеров обрабатываемого элемента

диска.

После выполнения предварительной обработки поверхностей диска

на операциях №10–15 и подготовки обода диска на операции №20 в

качестве промежуточной технологической базы производится получис-

товая токарная обработка контура полотна диска (операции №25–35).

На этих операциях обеспечивается шероховатость поверхности до

Rz = 40 мкм, а точность расположения контуров полотна диска относи-

тельно друг друга выполняется с биением не более 0,2 мм.

Необходимо отметить, что при простановке операционных линей-

ных размеров как для предварительной обработки (операции №10-20),

так и для получистовой обработки (операции №25-45) используется

правило связи внутрикомплексных размеров (в1, в2, в3, ..., в10 ... и т.д.) с

базовыми установочными поверхностями заготовок одним операцион-

ным линейным размером. Для операции №10 это размер является раз-

мер а1 = (51,8-0,71) мм, а для операции №15 а2 = 49-0,62 мм и т.д.

Подобная простановка размеров позволяет обеспечивать качествен-

ную обработку комплекса поверхностей заготовки на настроенном

станке в автоматическом режиме, выполнение размеров не обеспечива-

ет выполнение размеров в1, в2, в3,...в10 и т.д. по первой технологической

схеме [11]. В этом случае погрешности, которые возникают в процессе

обработки, определяются только применяемым методом. Размеры

а1, а2, а3,....аn,... и т.д. обеспечиваются по второй технологической схеме

[11], составляющие погрешности которых определяются как приме-

няемым методом обработки, так и погрешностью установки заготовки в

технологической системе.

С целью уменьшения этих составляющих погрешностей произво-

дится подготовка промежуточных и основных базовых технологиче-

ских поверхностей с высокой точностью (см. операции №20, 35 и др.).

Подобная схема простановки операционных размеров осуществляется

также для векторных составляющих, которые определяются техниче-

153

скими требованиями для ориентирования заготовки в технологической

системе. Так, проверка биения в пределах от 0…0,02 мм на операциях

№40 и 45 обеспечивает точное ориентирование контура левой и правой

части полотна диска турбины относительно как друг друга, так и базо-

вого установочного отверстия. Этот показатель точности непосредст-

венно влияет на качественные выходные характеристики ГТД, так как

он определяет неуравновешенность масс элементов диска, а, следова-

тельно, возможную «скрытую неуравновешенность» ротора турбины.

При нарушении правила простановки операционных размеров а1, а2,

а3,...аi и т.д., когда не обеспечивается непосредственная связь обраба-

тываемой поверхности с установочной, может иметь место третья или

четвертая технологическая схемы [11]. В этом случае погрешности ба-

зирования Äá, погрешности установки Äó и остаточная погрешность

метода обработки Äî часто не позволяют выполнить заданные опера-

ционные размеры на настроенном станке в автоматическом режиме.

Тогда для выполнения операционных размеров используется комби-

нированный метод достижения точности. Подобный случай простанов-

ки операционных размеров (см. рис. 4.4) дан на операциях получисто-

вой обработки полотна диска (операции № 25, 30), а также на чистовых

операциях № 40 и 45 (размерные связи не показаны). Такая простанов-

ка размеров принята исходя из удобства контроля размеров на станке в

процессе наладки и обработки.

Контроль положения внутрикомплексных размеров осуществляется

относительно «открытого» и удобного для проведения измерения торца

диска, по которому осуществляется закрепление заготовки в техноло-

гической системе. Такой способ простановки операционных размеров

требует при обработке применения метода достижения заданной точ-

ности пробными проходами и не позволяет выполнить эти показатели

точности в автоматическом режиме на настроенном станке. Это снижа-

ет производительность труда на операции, коэффициент использования

оборудования и требует проведения контроля качества исполнения

этих размеров в процессе обработки.

Необходимо отметить, что выбор способов простановки операцион-

ных размеров и их исполнение определяется состоянием производства,

его культурой и экономическими показателями.

Для улучшения качества изготовления дисков роторов ГТД и повы-

шения производительности труда на операциях технологического про-

цесса находят применение специализированные станки с ЧПУ, которые

позволяют объединять операции при обработке двух сторон диска.

154

В этом случае, совмещение операций №10 и 15, операций №25 и 30,

и других, способствует созданию на предварительном и получистовом

этапах обработки равномерного распределения припуска для после-

дующей чистовой обработки полотна диска.

Совмещение операций №40 и 45 при чистовой обработке полотна

диска улучшает качественные показатели заготовки по расположению

левой и правой части контуров полотна, а следовательно, уменьшает

возможную «скрытую» неуравновешенность ротора ГТД. В то же вре-

мя двухсторонняя обработка дисков позволяет уменьшить влияние ос-

таточных деформаций заготовки в процессе механической обработки.

Благодаря равномерному съему металла с двух сторон диска.

Схема установки заготовки в технологической системе на данном

специализированном оборудовании приведена на рисунке 4.5. Исход-

ная заготовка ориентируется в технологической системе по штампо-

вочным уклонам наружного контура обода диска и приводится во вра-

щательное движение (n). Центрирующее приспособление обеспечивает

совпадение оси заготовки с осями координат технологической системы

(допустимое смещение в примере, составляет 0,5 мм).

Операционный размер а1 задается до оси заготовки и контролирует-

ся в процессе изготовления относительно габаритной специальной кон-

трольной площадки г.п. Размер а1 связывает первую обрабатываемую

поверхность диска с установочным элементом заготовки (осью заго-

товки). Все остальные линейные операционные размеры в1, в2, в3,...и

т.д. обеспечивают внутрикомплексную связь обрабатываемых торце-

вых поверхностей заготовки в этой операции.

Такая схема простановки операционных размеров позволяет обеспе-

чивать их при обработке в автоматическом режиме на настроенном

оборудовании. При этом настройка инструмента может осуществляться

вне станка по эталонам с использованием резцовых блоков. Периодич-

ность смены резцовых блоков определяется качеством режущего инст-

румента, состоянием оборудования, степенью охлаждения зоны обра-

ботки, величиной удаляемого припуска и другими параметрами.

Контроль состояния режущего инструмента проводится периодиче-

ски по величинам качественных выходных показателей заготовок, или

с помощью специальных устройств станка, которые контролируют

«перегрузку» рабочих элементов оборудования или другие параметры

технологической системы.

155

Рис. 4.5. Основные элементы при черновой обработке диска

156

|

Важным условием качественной обработки заготовок диска является

оптимизация размеров удаляемого припуска и разбиение его на отдель-

ные элементы. При выполнении этой работы производится выбор и на-

значение последовательности обработки различным режущим инстру-

ментом и определяется количество проходов, необходимых для удале-

ния припуска. На основании этих данных и возможностей используе-

мого оборудования разрабатывается рабочая технологическая карта

(РТК). Эта карта определяет опорные точки перемещения режущих ин-

струментов в технологической системе.

На рис. 4.5 показаны основные элементы припуска заготовки диска

и последовательность удаления этих слоев металла в процессе обработ-

ки [9,] на совмещенной операции (№ 10 и 15, см. план обработки).

При снятии припуска (элемент 1) заготовки выполняется три пере-

хода. При этом используется схема переходов в виде «петли» [9].

Из нулевой точки прямой проходной резец на холостом ходу

(Sм = 200 мм/мин) движется в точку 1. Из точки 1 на рабочем ходу

(n = 6 об./мин, Sо = 0,4 мм/об.) режущий инструмент перемещается в

точку 2. Затем с целью устранения трения инструмента по задней гра-

ни, он отводится от заготовки на 0,5 мм и перемещается в точку 3. Из

данной точки, выполняя «петлю», режущий инструмент приходит в

точку 4, а затем в точку 5. После этого цикл обработки повторяется.

Выполнив три перехода, режущий инструмент перемещается в точ-

ку, в которой производится смена инструментального блока. Подрезной

резец по схеме «петля» производит удаление припуска (элемент 3) и

обеспечивает получение ступенчатого контура заготовки.

На следующем этапе обработки (элемент 5) усиленный канавочный

резец по схеме «спуск» [9] осуществляет обработку торцевого паза в

несколько переходов. Из нулевой точки резец перемещается сначала в

точку 1, а затем на рабочем ходу (n = 8 мин-1, Sо = 0,24 мм/мин) произ-

водит обработку первой торцовой канавки. Затем резец возвращается в

точку 1 и перемещается вдоль образующей полотна заготовки диска в

новое положение, в точку 3. После этого выполняется обработка второй

канавки на торце диска. Резец перемещается в точку 4 и т.д. При по-

следнем проходе режущий инструмент выполняет зачистку канавки.

Движение вдоль образующих поверхностей завершает обработку ка-

навки.

После этого выполняется смена инструмента в точке 0 и процесс

обработки продолжается. Удаление припуска (элементы 7 и 8) выпол-

няются по схеме «петля» прямым проходным резцом. При необходимо-

157

сти эти переходы могут быть объединены. Объединение переходов

должно проводиться с учетом оптимизации времени работы резцов и

их размерной стойкости. В случае необходимости в инструментальный

магазин или в револьверную головку станка вводят дополнительные

инструментальные блоки, которые дублируют друг друга и увеличива-

ют, при этом суммарное время стойкости резцов.

Подобная последовательность обработки торцевых поверхностей за-

готовки осуществляется также с левой стороны диска (элементы 2, 4, 6,

8 и т.д.).

На специализированном станке с ЧПУ обработка левой и правой сто-

роны заготовки диска выполняется одновременно. Это позволяет умень-

шить влияние напряжений, вызванных процессом резания на геометриче-

скую форму и состояние материала заготовки. Схема одновременной об-

работки заготовки с двух сторон позволяет также увеличить производи-

тельность труда на операциях технологического процесса.

Современное производство исходных заготовок пока не позволяет

получить их форму, близкую к форме готовой детали. Механическая

обработка поверхностей диска для таких заготовок имеет значительный

объем в производстве ГТД. В связи с этим припуски на механическую

обработку дисков остаются достаточно большими.

Так, при черновой обработке торцов диска величина припуска и его

неравномерность у обода в партии заготовок можно определить по сле-

дующей формуле:

Z = aзаг./2 – a1 + aсм,

где азаг – операционный размер толщины обода исходной заготовки (см.

рис. 4.3); а1 – операционный размер, определяющий положение обраба-

тываемого торца до оси заготовки (рис. 4.5); асм – допустимое смеще-

ние заготовки в технологической системе возникающее в процессе ее

установки и закрепления.

Принимая данные в соответствии с рис. 4.3, 4.5 значения операци-

онных размеров

азаг. = (54,5 ±1,3 ) мм; а1 =(24,5 ± 0,3) мм; асм = (0 ± 0,5) мм,

имеем:

Z = (54,5 ±1,3 ) / 2 – 24,5 ± 0,3 + 0 ± 0,5 = (2,75 +1, 45 ) мм,

т.е. Zmax = 4,2 мм; Zmin = 1,65 мм.

В средней части заготовки припуск на обработку увеличивается за

счет конусной формы фланца (рис. 4.3) и соответственно возрастает на

величину 7...8 мм.

158

|

|

|

Таким образом, общая величина удаляемого слоя металла на черно-

вой операции у полотна диска:

Zmax = 12,2 мм; Zmin = 8,65 мм.

При обработке торцов диска (элементы 1 и 2) этот припуск делится

на три части:

4…5 мм при первом проходе,

3…4 мм при втором проходе,

2…3 мм при третьем проходе.

Завершающим этапом обработки диска на представленной операции

является расточка отверстия (элемент 12), в несколько проходов по

схеме «петля»: производится удаление основного припуска и напуска,

полученного в процессе штамповки исходной заготовки. На этом же

этапе формируется также фаска.

При обработки исходной заготовки диска в первой части технологи-

ческого процесса выполнены следующие работы:

1. проведена основная токарная обработка контура;

2. сформирован чистовой контур профиля полотна диска;

3. подготовлены технологические базовые поверхности для даль-

нейшей обработки заготовки.

Дата добавления: 2018-05-12; просмотров: 395; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!