Технологическая схема образования ткани нп ткацкогом станке??

Первый этап прядильного производства??

Пряжа - нить неопределённо большой длины и малого поперечного сечения, состоящая из сравнительно коротких волокон, соединённых скручиванием или склеиванием и обладающая определённой прочностью и равномерностью.

Геометрические свойства пряжи (линейная плотность, средняя плотность, гладкость, пушистость), её структура (расположение волокон, крутка) и физические свойства (разрывная нагрузка, растяжимость, упругость, теплопроводность, гигроскопичность) зависят не только от свойств волокон, но и от системы прядения.

Система прядения -совокупность технологических процессов и машин, применяемых в производстве пряжи. Системы прядения классифицируют по способу чесания волокнистого материала (кардочесание или гребнечесание) и по способу утонения потока волокон (деление или вытягивание).

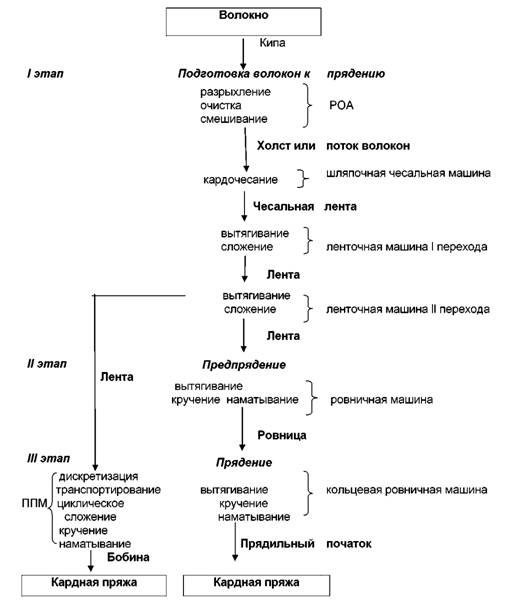

Процесс прядильного производства можно разделить на три этапа:

1) подготовка волокнистой массы и формирование из нее ленты;

2) предпрядение (подготовка ленты к прядению) - изготовление ровницы;

3)прядение - изготовление пряжи.

В настоящее время широко используются способы, когда пряжа вырабатывается непосредственно из ленты (кардная пряжа на машинах безверетённых способов прядения) - это исключает второй этап.

Первый этапвключает следующие процессы:

- разрыхление,

- смешивание,

- трепание,

- чесание.

Разрыхление – разделение плотно спрессованной массы волокон на мелкие клочки и уменьшение средней плотности волокон в целях обеспечения в дальнейшем лучшего перемешивания и очистки волокнистой массы от сорных примесей, а также лучшего протекания последующих процессов (например, чесания).

Смешиваниепроводят для получения больших однородных по свойствам партий сырья. Текстильные волокна, перерабатываемые в прядении даже в чистом виде, без смешивания с волокнами других видов весьма неоднородны по своим свойствам. Отдельные партии хлопка, шерсти и других волокон различаются по длине, толщине, влажности и другим свойствам. Поэтому обычно несколько партий волокон смешивают.

Особенно важно тщательное смешивание при переработке смесей волокон разных видов или смесей, содержащих отходы прядильного производства:обраты, которые можно вернуть в смесь своей сортировки без дополнительной обработки или очистки (рвань холста, ленты и др.), и отходы, выделяемые при разрыхлении, трепании и чесании и требующие предварительной очистки или подготовки (отходы трепания, очесы кардные, гребенные и др.).

Трепание обеспечивает дальнейшее разрыхление и интенсивную очистку массы волокон от сорных примесей.

Чесание – разъединение мелких клочков или пучков на отдельные волокна, удаление оставшихся после процессов разрыхления и трепания мелких цепких примесей и пороков, а также формирование из тонкого слоя прочесанных волокон ленты или ровницы (в кардной или аппаратной системах прядения соответственно).

В хлопкопрядении применяют шляпочные чесальные машины, рабочие органы которых обтянуты кардной гарнитурой (отсюда и название «кардочесальные машины»).

Последняя может быть игольчатой (для обтяжки шляпок) (рис. 1, а), когда в многослойную прорезиненную ткань вставлены тонкие гибкие стальные иголочки (до 100 игл на 1 см2),

пильчатой цельнометаллической (ЦМПЛ) для обтяжки барабанов, которая представляет собой металлическую ленту с тонкими острыми зубьями (до 80 зубьев на 1 см2) (рис. 1,6),

пильчатой с грубыми зубьями (рис. 1, в) и

полужесткой игольчатой на эластичном основании (рис. 1, г).

Расчесывание продукта и передача его с одних рабочих органов чесальной машины на другие возможны только при определенном взаимном расположении кардных поверхностей и направлении их движения друг относительно друга.

Различают следующие расположения кардных поверхностей:

- параллельное, когда кончики игл или зубьев двух взаимодействующих поверхностей направлены параллельно друг другу (рис. 2, а);

- перекрестное (рис. 2,6), когда направления кончиков игл или зубьев при продолжении их до сближения перекрещиваются.

Степень расчесывания в большой мере зависит от остроты игольчатых или пильчатых поверхностей и расстояния (разводки) между взаимодействующими поверхностями

Технологическая схема образования ткани нп ткацкогом станке??

Упрощенная технологическая схема ткацкого станка приведена па рис. 12.1.

Нити основы 2 с ткацкого навоя / огибают скало 3, проходят ламели 4, глазки галев 5 и зубья берда 6, При попеременном подъеме и опускании ремизных рам с галевами 5 нити основы образуют зев, в который прокладывается уточная нить 7. Бердо 6 благодаря качательному движению батаниого механизма 8 при движении вперед прибивает уточную пить к опушке ткани 9 и отходит в заднее положение. Полученная ткань, огибая грудницу 10 и вальян /Д отводится товарным регулятором и наматывается на товарный валик 12. Основа, соответственно сматываясь с ткацкого навоя, подается вперед.

Величина подачи основы зависит от плотности ткани по утку и линейной плотности уточной нити. Чем больше величина подачи основы и соответственно скорость навивания ткани на товарный валик и тоньше нить утка, тем более разрежена ткань, более пориста и меньше ее масса.

Периодическое перемещение ремизных рам вверх и вниз после каждой прокидки уточной нити осуществляется ремизоподъемными механизмами различных конструкций: эксцентриковые, ремизоподъемные каретки и жаккардовые машины.

По способу прокладывания уточной нити ткацкие станки делятся па челночные и бесчелночные. Последние в свою очередь делятся на пневматические, гидравлические, рапирные, с микрочелноками (прокладчиками) и др. На челночных станках уточная нить прокладывается челноком. Он представляет собой деревянную коробку с заостренными концами, на которых имеются металлические наконечники. В полость челнока вставляется шпуля с пряжей, конец которой выводится через отверстие, расположенное в боковой стенке челнока. Для прокладывания уточной нити специальный боевой механизм сильным ударом по металлическому мыску челнока заставляет его пролететь из челночной коробки, расположенной с одной стороны станка в челночную коробку, находящуюся на противоположной стороне, оставляя в зеве уточную нить. Челночные коробки закреплены на брусе батана. Если на станке за одну минуту прокладывается 220 уточин, то челнок пролетает зев за 0,3 с.

На рис. 12.2, а показаны кромки ткани, получаемые при прокладывании утка на челночном ткацком станке. Они характеризуются наибольшей прочностью, что очень важно при шире-нии ткани в процессе заключительной отделки.

Для образования кромки используют различные кромкообразующие механизмы. В частности, в пневморапирных станках последних марок концы каждой уточины всасываются в специальные крючки, которые загибают их и вводят между уточными нитями в следующий зев (рис. 12.2,б). Это способствует образованию прочной кромки ткани с двойной плотностью, что имеет большое значение при ширении ее в окончательной стадии отделки.

Дата добавления: 2018-05-12; просмотров: 495; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!