КАРТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ГАЗОВОЙ СВАРКИ

| ГОСТ 3.1406 – 88 Форма II | ||||||||||||||||||||||||||||||

|

|

| № цеха | № операц. | Газовая сварка |

| |||||||||||||||||||||||||

|

| Поз. | Обозначение детали | Марка материала | Толщ. мм | Масса кг | Кол. шт | ||||||||||||||||||||||||

|

|

|

|

|

|

| |||||||||||||||||||||||||

|

|

|

|

|

|

| |||||||||||||||||||||||||

|

|

|

|

|

|

| |||||||||||||||||||||||||

|

|

|

|

|

|

| |||||||||||||||||||||||||

|

|

|

|

|

|

| |||||||||||||||||||||||||

|

|

|

|

|

|

| |||||||||||||||||||||||||

| № | Наименование и содержание операции | Оборудование (код, наименование) | Приспособление и инструмент | Катет шва | № мундштука | Газ | Присад. матер | Флюс | Код профессии | Разряд работы | Единица нормиров | Объём производ. партии |

| |||||||||||||||||

| Давлен. | Расход | Код, марка,наимен. | Расход | Сечение или диам. | Код, марка | Расход | ||||||||||||||||||||||||

| Длина шва | C2H2 | O2 | C2H2 | O2 | ||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

| ||||||||||||||||||||||

| Разработал: | Принял: | |||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||

|

|

|

ЛИТЬЁ

8.4 Цель работы:

Изучить физическую сущность процесса изготовления отливок, оснастку и оборудование. Освоить методику литья, способы формовки.

8.5 Оборудование и материалы на рабочем месте:

Формовочные смеси.

Полумодели.

Подмодельная доска.

Опоки.

Формовочный инструмент и приспособления.

План выполнения работы

Ознакомиться со справочными материалами по способам формовки.

Произвести формовку в двух опоках по разъёмной модели.

Заполнить технологическую карту процесса формовки.

Справочные данные

При изготовлении крупных отливок (станины металлорежущих станков, прокатных станов, изложницы и др.), а также в индивидуальном и мелкосерийном производстве мелких и средних отливок широко используют ручную формовку.

Характерной особенностью ручной формовки является большое разнообразие методов изготовления формы: в двух опоках (по неразъемнойи разъемной моделям, по модели с отъемными частями, с перекидным «болваном», с подрезкой); по шаблонам; по скелетной модели в трех или более опоках; в стержнях; в почве и др. Формовка по модели с отъёмными частями, по шаблонам, по скелетной модели (ниже будет рассмотрены: в стержнях, в трех и более опоках, с перекидным «болваном»).

|

|

|

Технологический процесс ручной формовки состоит из следующих основных элементов: набивка нижней опоки; набивка верхней опоки,удаление модели из формы; отделка формы; сборка и нагружение формы.

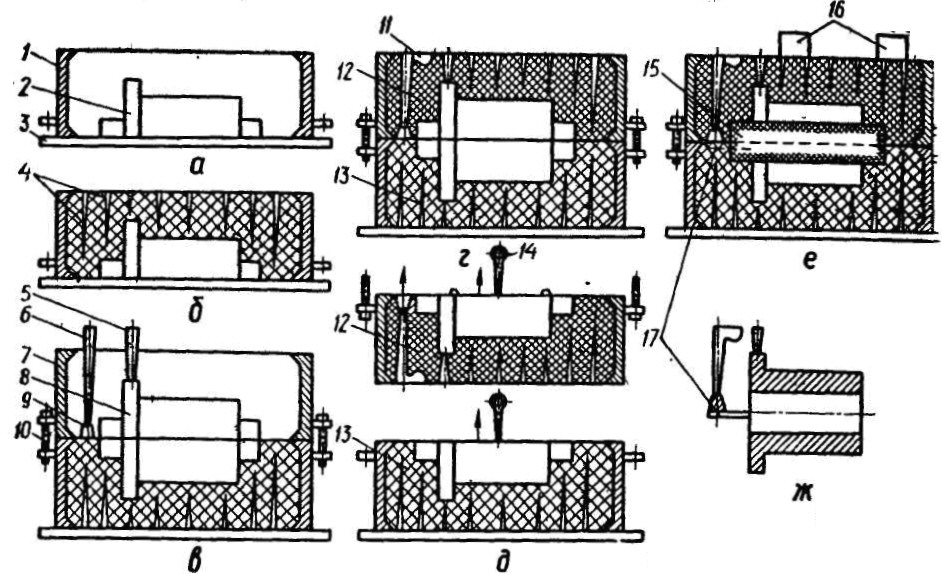

Формовка в двух опоках по разъемной модели(Рисунок 8.1) – самый распространенный метод получения разовых форм, так как подавляли большинство отливок имеет сложную конфигурацию, требующую разъёма модели. Процесс формовки ведут в такой последовательности:

1)для изготовления нижней полуформы на подмодельную доску устанавливают нижнюю половину модели 2 и накрывают нижней опокой 1(а);

2)на модель наносят слой облицовочной и затем наполнительной смеси, трамбовкой уплотняют ее, излишки срезают линейкой на уровне верхней кромки опоки и накалывают душником вентиляционные каналы 4(б);

Рисунок 8.1– Формовка в двух опоках по разъемной модели.

3) готовую нижнюю полуформу переворачивают на 180°, устанавливают верхнюю полумодель 8, модели шлакоуловителя 9, стояка 6, выпор 5 и верхнюю опоку 7, соединив ее с нижними штырями 10(в);

4) при набивке верхней полуформы повторяют в той же последовательности проделанное с нижней полуформой, а затем вырезают литниковую чашу 11, удаляют из формы модели стояка 6 и выпора 5(в);

|

|

|

5) для удаления полумоделей из полуформ верхнюю полуформу снимают с нижней 13 и переворачивают ее на 180°; формовочную смесь вокруг полумоделей смачивают водой; в полумодели забивают подъемники 14, легкими ударами по подъемнику полумодели расталкивают в стороны и затем вертикально вверх удаляют из полуформ; таким же образом удаляют из формы модель шлакоуловителя 9(д);

6) разрушенные участки полуформ исправляют; прорезают питатели 17 в нижней полуформе; устанавливают на стержневые знаки стержень 15; нижнюю полуформу накрывают верхней и нагружают грузами 16(е);

7) после заливки формы металлом и его кристаллизации форму разрушают и освобождают готовую отливку вместе с литниковой системой (ж).

8) Формовку по модели с отъемными частями применяют в том случае, если отливка имеет выступающие части, мешающие удалению модели из формы без разрушения последней. Формовку такой отливки можно было бы осуществить с помощью дополнительного разъема модели или применяя дополнительный стержень. Если же выступающие части на модели сделать отъемными, то можно избежать дополнительных разъемов модели и дополнительных стержневых ящиков, что усложняет и удорожает формовку.

|

|

|

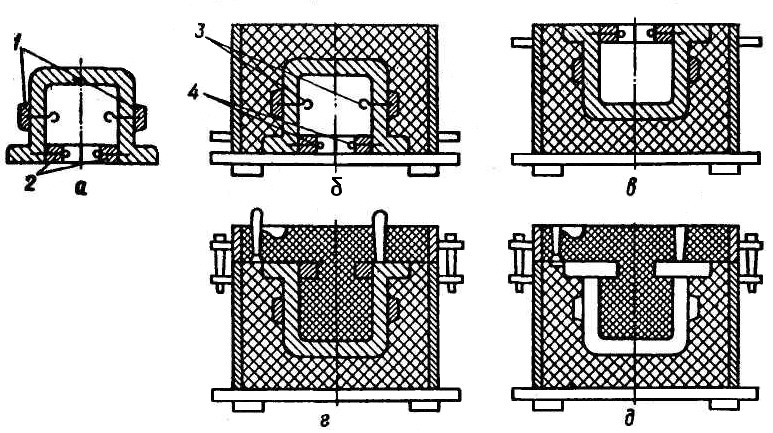

Процесс формовки по модели с отъемными частями приведен на рисунке 8.2.

Рисунок 8.2 – Формовка по модели с отъёмными частями.

Отъемные части 1 и 2(а) закрепляют на модели шпильками 3 и4. Последовательность формовки такая же, как и рассмотренная выше: сначала набивают нижнюю полуформу (б), затем ее переворачивают (в) и вынимают шпильки 3 с отъемных частей 1. При набивке верхней полуформы формовочную смесь под отъемными частями 2 уплотняют осторожно, вынимают из них шпильки 4 (отъемные части 2 теперь удерживаются формовочной смесью) и заканчивают набивку (г). Раскрывают форму, удаляют модель, а затем и отъемные части: с нижней полуформы– части 1, а с верхней – полукольца 2 в стороны. В позиции (д) показана форма в сборе.

Формовку по шаблонам используют в единичном и мелкосерийномпроизводстве крупных отливок, имеющих форму тела вращения (котлы,чаши, маховики и др.). Процесс получения литейной формы осуществляется без модели путем выгребания профиля отливки в уплотненной формовочной смеси:шаблоне.

Шаблон– профилированная доска с вырезанным наружным иливнутренним профилем отливки. Изготовление шаблона значительнопроще, чем модели, не требует большого расхода древесины и трудоемких работ.

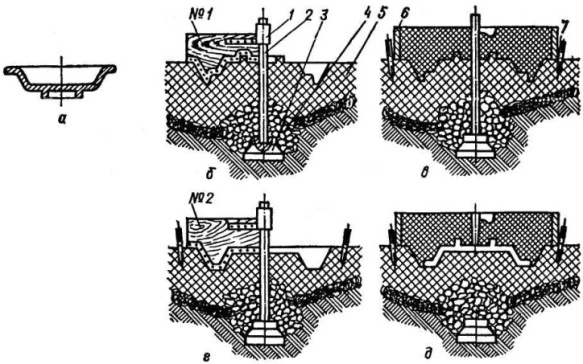

Формовкуможно осуществлять с помощью вертикальных, горизонтальных и протяжных шаблонов. На рисунке 8.3 дана схема формовки чаши (а) по шаблону, вращающемуся вокруг вертикального шпинделя. В почве копают яму, на дно ее устанавливают подпятник 3 для шпинделя 2.

Рисунок 8.3– Формовка вращающимися шаблонами

На шпиндель надет рукав 7, к которому крепят шаблон. Для улучшения газопроницаемости будущей формы на дно ямы засыпают кокс 4 и затем уплотняют формовочную смесь 5.

Литейную форму изготавливают с помощью двух шаблонов: № 1 – имеющего наружный профиль чаши и № 2 – внутреннего. При вращении шаблона № 1 срезают уплотненную смесь и получают наружную конфигурацию чаши (б). Затем шаблон № 1 снимают со шпинделя, плоскость разъема накрывают бумагой, ставят опоку 6, фиксируя ее положение колышками 7(в). Полученный песчаный «болван» служит моделью для набивки верхней полуформы. Набитую верхнюю полуформу (с отпечатком наружной конфигурации чаши) снимают; на шпиндель надевают рукав с шаблоном № 2, при вращении которого образуют внутреннюю конфигурацию чаши (г). Шаблон № 2 вместе со шпинделем вынимают из подпятника, который остается на дне ямы, отверстие от шпинделя забивают формовочной смесью и снова накрывают верхней полуформой(д).

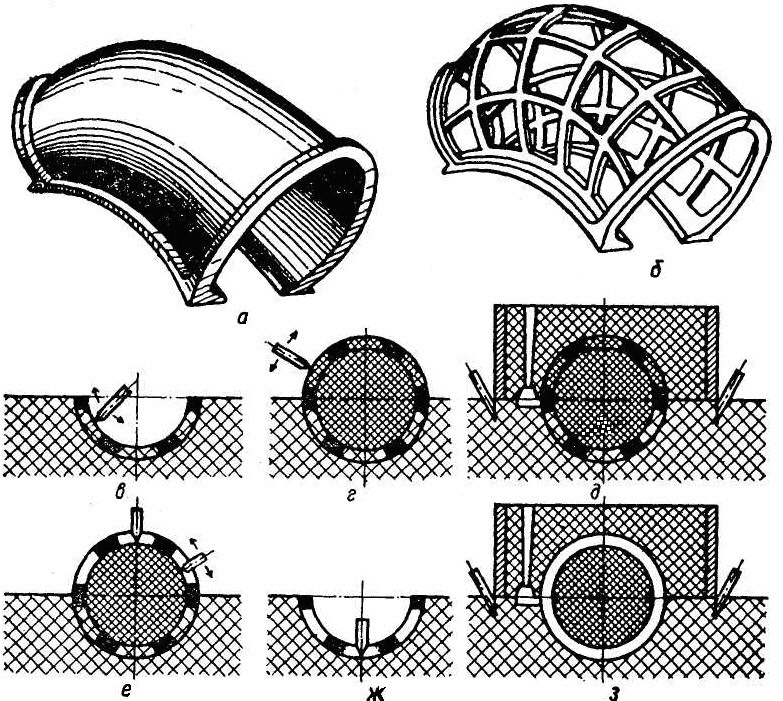

Формовку по скелетной моделиприменяют для получения особокрупных отливок с меняющимся по длине сечением (например, спиральный кожух турбины). Скелетную модель изготавливают из отдельных продольных и поперечных ребер в виде решетки. Наружная поверхностьэтой решетки отвечает наружной конфигурации отливки, а внутренняя–внутренней. Толщина ребер соответствует толщине стенки отливки. Скелетная модель исключает изготовление сложной сплошной модели и стержневого ящика.

На рисунке 8.4(а)показана отливка части корпуса турбинной спирали и ее скелетная модель (б), разъемная по оси симметрии. Формовку в почве по скелетной модели выполняют в такой последовательности:

1) в подготовленную в почве постель из формовочной смеси вдавливают нижнюю скелетную полумодель; выступившую через окна смесь выгребают и выглаживают по внутренней поверхности модели, уплотняя смесь в окнах (в).

2) внутреннюю поверхность формы закрывают бумагой; ставят верхнюю половину скелетной модели на нижнюю и через окна набивают стержневой смесью стержень, при этом окна тоже забивают этой смесью и выглаживают по наружной поверхности модели (г).

Рисунок 8.4 – Формовка по скелетной модели.

3) наружную поверхность также закрывают бумагой; набитую стержневой смесью модель накрывают опокой, устанавливают модели литниковой системы и набивают верхнюю полуформу формовочной смесью (д).

4) готовую верхнюю полуформу снимают и исправляют; из окон верхней полумодели скребком выгребают стержневую смесь на глубину толщины ребер (е).

5) верхнюю полумодель убирают из формы; вынимают для исправления и сушки готовый стержень; из окон нижней полумодели скребком выгребают формовочную смесь на толщину ребер (ж).

6) нижнюю модель убирают из формы; ставят высушенный стержень в форму и накрывают верхней полуформой(з).

Стержни вручнуюизготавливают в стержневых ящиках или по шаблонам. Стержневой ящик состоит из двух половин, которые перед формовкой соединяют струбцинами и набивают стержневой смесью. В стержень вставляют каркас из проволоки и прокалывают сквозные вентиляционные каналы. Затем стержневой ящик осторожно раскрывают, и готовый стержень отправляют в сушку.

8.8 Содержание отчета:

В отчет включается: цель работы, способы формовки и карта технологического процесса формовки в двух опоках по разъёмной модели(перечень операций).

Контрольные вопросы

8.6.1. Что такое ликвация?

8.6.2. Перечислите инструмент и оснастку для формовки.

8.6.3. Назовите состав стержневой смеси.

8.6.4. Перечислите состав формовочной смеси.

Дата добавления: 2018-05-12; просмотров: 980; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!