Техническая характеристика ацетиленовых генераторов

| Основные показатели | характеристика ацетиленовых генераторов | |||||

| ФРИ–1,25–73 | АСМ–1,25–3 | ГРК–10–58 | ГВД–0,8 МГВ–0,8 | АНВ–1–66 | АСП–10 | |

| Производительность, м3/ч | 1,25 | 1,25 | 10 | 0,8 | 2 | 0,8 |

| Рабочее давление газа, МПа | до 0,003 | до 0,7 | до 0,07 | 0,3 | 0,003 | 0,3 |

| Максимальное давление в генераторе, МПа | 0,01 | 0,15 | 0,15 | – | – | – |

| Разовая загрузка карбида кальция, кг | 5 | 2,2 | 25 | 2 | 4 | 2 |

| Грануляция карбида кальция | 25/80 | 25/80 | 25/80 | 25/80 | 25/80 | 25/80 |

Приложение 6.3

Характеристика резака «Пламя–62»

| ПОКАЗАТЕЛИ | Толщина разрезаемой стали, мм | |||||

| 3–5 | 6–25 | 50 | 100 | 200 | 300 | |

| Номер наружного мундштука | 1 | 1 | 1 | 2 | 2 | 2 |

| Номер внутреннего мундштука | 1 | 2 | 3 | 4 | 5 | 5 |

| Давление ацетилена не менее, МПа | 0,06 | 0,07 | 0,08 | 0,09 | 0,1 | 0,12 |

| Давление режущего кислорода, МПа | 0,3 | 0,82 | 0,85 | 1,85 | 3,35 | 4,2 |

| Расход кислорода; м3/ч | 3 | 6 | 10 | 15 | 25 | 40 |

| Расход ацетилена, м3/ч | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

| Ширина реза, мм | 2–2,5 | 2,5–3,5 | 3,5–4,5 | 4,5–7 | 7–10 | 10–15 |

| Скорость резки, мм/мин | 550 | 370 | 260 | 165 | 100 | 80 |

Приложение 6.4

Нормы выхода ацетилена на 1 кг карбида кальция

| Размеры кусков, мм | Условные обозначения размеров кусков | Минимальный выход ацетилена, л | |

| 1 сорт | 2 сорт | ||

| 2–8 | 2/8 | 255 | 240 |

| 8–15 | 8/15 | 265 | 250 |

| 15–25 | 15/25 | 275 | 255 |

| 25–80 | 25/80 | 285 | 265 |

| смешанных размеров | 275 | 255 | |

Приложение 6.5

Номера мундштуков резака

|

|

|

| Показатели | Толщина разрезаемой стали | |||||

| 3–5 | 5–25 | 25–50 | 50–100 | 100–200 | 200–300 | |

| Номера наружного мундштука | 1 | 1 | 1 | 2 | 2 | 2 |

| Номер внутреннего мундштука | 1 | 2 | 3 | 4 | 5 | 5 |

| Давление режущего кислорода, МПа | 0,3 | 0,4 | 0,6 | 0,8 | 1,0 | 1,2 |

| Давление ацетилена не менее, МПа | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 | 0,001 |

| Расход кислорода, м3/ч | 3 | 6 | 10 | 15 | 26 | 40 |

| Расход ацетилена, м3/ч | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 |

РАЗРАБОТКА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ГАЗОВОЙ СВАРКИ МЕТАЛЛА

7.1 Цель работы:

Освоить методику разработки технологического процесса газовой сварки, научиться рассчитывать для конкретных условий режимгазосварки,выбирать оборудование и принадлежность для рабочего местагазосварщика.

Задание

7.2.1 Выбрать форму разделки кромок свариваемых деталей и определить площадь сечения сварного шва.

Выбрать присадочный материал.

Выбрать номер горелки.

Объяснить технологию выполнения данного способа газосварки.

Произвести нормирование процесса сварки.

Выбрать газогенератор

Составить отчет и заполнить технологическую карту.

Элементы УИРС

Научиться пользоваться справочной литературой и ГОСТами, а также составлять и заполнять технологические карты.

|

|

|

Методические указания и план выполнения работы

Разрабатывая технологический процесс газосварки, обычно проводят для каких–то определенных условий, а именно: когда заданы марка и химический состав свариваемого материалы, тип сварного шва, толщинасвариваемых деталей, длина шва и др.Имеется также рабочее место с комплектом различного оборудования, приспособлений, принадлежностей.

7.4.1. Выбор формы разделки

Форму разделки кромок свариваемых деталей выбирают по ГОСТ 5264–69 в зависимости от типа шва. Вычерчивают, строго соблюдая масштаб, форму разделки намиллиметровой бумаге,затем вычисляют площадь сечения сварного шва по формулам илимиллиметровке (см. работу 5).

7.4.2. Выбор присадочной проволоки.

Присадочную проволоку выбирают в соответствии с химсоставом и механическими свойствами свариваемого материала, в основном ориентируются по легирующим элементам. Марки сварочнойпроволоки приведены в таблице 7.1.

Таблица 7.1 – Проволока для сварки сталей

| Сталь | Марка проволоки |

| Низкоуглеродистая | Св–О8, Св–О8А. Св–О8АА, Св–О8ГА, Св–10ГА, Св–10Г2 |

| Легированная | Св–О8ГС – Св–12ГС, Св–О8Г2С, Св–10ГН, Св–08ГСМТ,Св–15СТЮЦА, Св–20ГСТЮА, Св–18ХГС, Св–10НМА, Св–08МХ, Св–О8ХМ, Cв–I8XMA, Св–08ХНМ, Св–О8ХМФА, Св–10ХМФТ, Св–08ХГ2С, Св–О8ГСМА, Св–10ХГ2МА, Св–О8ГСМФА, Cв–I4X2MA, Св–13МФТ, Св–08ХН2А, Св–О8Х3Г2СМ, Св–О8ХМНБА, Cв–10XH2МТ |

Диаметр присадочной проволоки определяет в зависимости от толщины свариваемых деталей по формуле:

|

|

|

d=0.5·S+1 для левого способа, (7.1)

d=0.5·S+2 для правого способа,

где d – диаметр присадочной проволоки, мм;

S– толщина свариваемого материала, мм

7.4.3. Расчёт и выбор горелки.

Номер горелки выбирают в зависимости от толщины и теплопроводности металла по приложению 6.1, а тепловую мощность горелки и регулировку её на расход газов для заданных условий сварки рассчитывают интерполяцией табличных данных.

7.4.4. Количество накладываемых валиков в сварном шве определяют по формуле 5.4(см. работу 5).

7.4.5. Направление перемещения горелки присадочного пруткаможет быть правое и левое.Рекомендуется применять перемещение горелки влево при сварке тонкого металла толщиной не более 6 мм, иперемещение горелки вправо при толщине металла свыше 6мм.

7.4.6. Траектория движения горелки и присадочного прутказависит от площади сечения сварного шва, количества проходов инеобходимости большей или меньшей степени прогревания одной из деталей и выбирается по рис.5.3 (см. работу 5).

|

|

|

7.4.7. Угол наклона горелки к свариваемым деталям в основном зависит от толщины металла Sи может быть выбран из таблицы 7.2.

7.4.8. Нормирование процесса газосварки.

7.4.9 Масса наплавленного металла определяется по формуле 5.5(см. работу 5).

Таблица 7.2 – Наклон горелки

| Толщина металла S, мм | до 1 | 1–3 | 3–5 | 5–7 | 7–10 | 10–12 | 12–15 | свыше 15 |

| Угол наклона горелки, град | 10 | 20 | 30 | 40 | 50 | 60 | 70 | 80 |

Норму расхода присадочной проволоки, необходимой на всю сварку, определяют с учетом разбрызгивания, угара и отходов:

Gпр=(1.2...1.3)·Gн , (7.2.)

где Gпр– расход присадочной проволоки на сварку, кг;

Gн– масса наплавленного металла, кг.

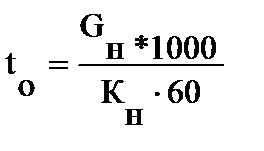

7.4.10 Машинное время сварки определяется по формуле:

, (7.3.)

, (7.3.)

где tо – машинное времясварки, ч;

Gн–массанаплавленного металла, г;

Кн– коэффициент наплавки, г/мин.

Величина Кн зависит в основном от марки свариваемого металла и номера наконечника горелкии может быть взята из таблицы 7.3.

Таблица 7.3 – Величина коэффициента наплавки

| № наконечника горелки | Кн, г/мин 1 | |||

| Сталь | Чугун | Латунь | Медь | |

| 1 | 4–6 | – | – | 2 |

| 2 | 6–7 | 3,5 | 6 | 6 |

| 3 | 7–10 | 6 | 10 | 12 |

| 4 | 13–14 | 9 | 16 | 20 |

| 5 | 15–16 | 12 | 20,5 | 26,5 |

| 6 | 17–18 | 13 | 23,5 | 30 |

| 7 | 18–21 | 15 | 27 | 37 |

7.4.11 Скорость сварки определяют по формуле 5.9(см. работу 5).

7.4.12 Скорость перемещения горелки с присадочным пруткомрассчитывают по формуле 5.10.(см. работу 5).

7.4.13 Расход ацетилена на сварку определяют по формуле:

Vац=Мr·tо, (7.4.)

где Vац– объём ацетилена, л;

Мr–тепловая мощность горелки, подсчитанная интерполяцией, л/ч.

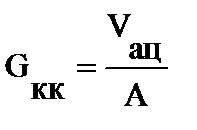

7.4.14 Нормарасхода карбида кальция СаС2, необходимого дляполучения ацетилена, определяют из выражения:

, (7.5.)

, (7.5.)

где Gкк–масса карбида кальция, кг;

Vац–расход ацетилена, л;

A– выход ацетилена из 1 кг карбида кальция, л/кг; A = 240–260 л/кг в зависимости от фракции –CaC2.

7.4.15 Норму расхода кислорода, необходимого на всю сварку,определяют из выражения:

Vкс = (1,10 – 1,25)·Vац, (7.6.)

где Vкс– объем кислорода, л.

7.4.16 Выбор газогенератора осуществляют, пользуясь приложением 6.2, причем по производительности выхода ацетилена генератор должен превышать тепловую мощность газовой горелки на 15–25%.

Cсодержание отчёта

В работу включается задание и его решениесо всеми расчетами, формулами, объяснениями и ссылками на использованные таблицы; технологическая карта газосварки (см. приложение 7.1)

Приложение 7.1

Дата добавления: 2018-05-12; просмотров: 2169; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!