РЕГИСТРАЦИЯ РЕЗУЛЬТАТОВ КОНТРОЛЯ

5.1. Результаты визуального контроля на стадиях входного контроля основного материала и производства работ по изготовлению, монтажу, ремонту (подготовка деталей, сборка деталей под сварку, сварные соединения, исправления дефектов) и техническому диагностированию (состояние основного материала и сварных соединений при эксплуатации) должны быть зафиксированы в учетной (Журнал учета работ по измерениям и визуальному контролю) и отчетной (акты. заключения, протоколы) документации, оформляемой а соответствии с требованием ГОСТ 23479.

Рекомендуемые формы документов, оформляемых по результатам контроля, приведены в Приложении Д.

5.2. В случаях, предусмотренных технологией, на поверхности проконтролированных основных материалов (полуфабрикатов, заготовок, изделий) и готовых сварных соединений (наплавок) контролер ставит клеймо, подтверждающее положительные результаты контроля. Порядок и способы клеймения приведены в Приложении Е.

Приложение А

Термины и определения основных понятий

| Термины | Номер дефекта согласно ИСО 6520-82 | Определение |

| 1 | 2 | 3 |

| СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ | ||

| Сварная конструкция | Металлическая конструкция, изготовленная сваркой отдельных деталей | |

| Сварной узел | Часть конструкции в которой сварены примыкающие друг к другу элементы | |

| Сборочная единица | Часть свариваемого изделия, содержащая один или несколько сварных соединений | |

| Сварное соединение | Неразъемное соединение деталей, выполненное сваркой и включающее в себя шов и зону термического влияния | |

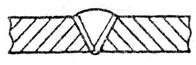

| Стыковое соединение | Сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями | |

| Угловое соединение | Сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. рис.ПА-2 | |

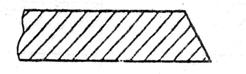

| Нахлесточное соединение | Сварное соединение, в котором сварные элементы расположены параллельно и частично перекрывают друг друга, рис.ПА-3 | |

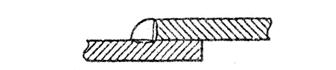

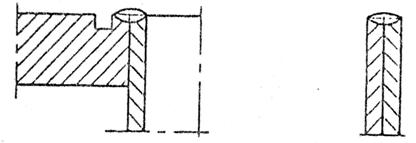

| Тавровое соединение | Сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента рис.ПА-4 | |

| Торцовое соединение | Сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу. рис.ПА-5 | |

| Сварной шов | Участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации | |

| Стыковой шов | Сварной шов стыкового соединения | |

| Угловой шов | Сварной шов углового нахлесточного или таврового соединения | |

| Точечный шов | Сварной шов, в котором связь между сваренными частями осуществляется сварными точками | |

| Непрерывный шов | Сварной шов без промежутков по длине | |

| Прерывистый шов | Сварной шов с промежутками по длине | |

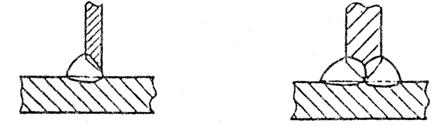

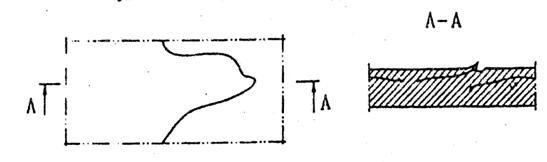

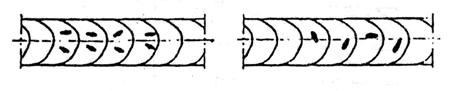

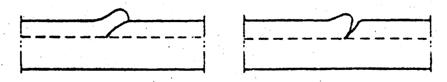

| Цепной прерывистый шов | Двухсторонний прерывистый шов, у которого промежутки расположены по обеим сторонам стенки один против другого, рис. ПА-6 | |

| 1 | 2 | 3 |

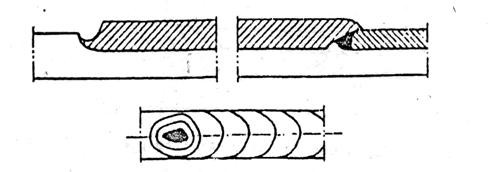

| Шахматный прерывистый шов | Двухсторонний прерывистый шов, у которого промежутки на одной стороне стенки расположены против сваренных участков шва с другой ее стороны рис. ПА-7 | |

| Многослойный шов | Сварной шов деталей, выполненный в несколько слоев по высоте | |

| Подварочный шов | Меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при последующей сварки или выполняемая в последнюю очередь в корне шва после его зачистки (выборки) | |

| Корень шва | Часть сварочного шаа. наиболее удаленная от его лицевой поверхности, рис. ПА-8 | |

| Валик | Металл сварного шва. наплавленный или переплавленный за один проход | |

| Слой сварного шва | Часть металла сварного шва. которая состоит из одного или нескольких валиков, располагающихся на одном уровне поперечного сечения шва | |

| Прихватка | Короткий сварной шов для фиксации взаимного расположения подлежащих сварке деталей | |

| Выпуклость сварного шва | Выпуклость шва - это расстояние между плоскостью, проходящей через видимые линии границы сварного шва с основным металлом и поверхностью сварного шва, измеренное в любом поперечном сечении по длине шва (определяется по максимальной высоте расположения поверхности шва под плоскостью), рис. ПА-9 | |

| Вогнутость свар-ного шва | Вогнутость - это максимальное расстояние между плоскостью. проходящей через видимые линии границы сварного шва с основным металлом и поверхностью шва. измеренное в любом поперечном сечении по длине шва. рис. ПА-10 | |

| Толщина углового шва | Наибольшее расстояние от поверхности углового шва до точки максимального проплавления основного металла, рис. ПА-11 | |

| Расчетная высота углового шва | • | Указанный в рисунке размер перпендикуляра, опущенного из точки сопряжения сварных деталей (точки 0) на прямую линию, соединяющие края поверхности шва в одном поперечном сечении или на параллельную указанной линии касательную к поверхности сварного шва (при вогнутом угловом шве), рис. ПА-12 |

| Катет углового шва | Кратчайшее расстояние от поверхности одной из свариваемых частей до границы углового шва на поверхности второй свариваемой части. рис. ПА-13 | |

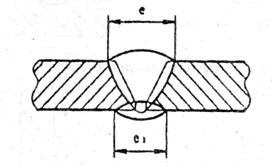

| Ширина сварного шва | Расстояние между видимыми линиями сплавления на лицевой стороне сварного шва в одном поперечном сечении, рис. ПА-14 | |

| Основной металл | Металл деталей, соединяемых сваркой | |

| Разделка кромок | Придание кромкам деталей, подлежащих сварке, необходимой формы |

| 1 | 2 | 3 |

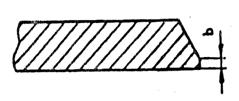

| Скос кромок | Прямолинейный наклонный срез кромки детали, подлежащей сварке, рис. ПА-15 | |

| Притупление кромок | 1е скошенная часть торца кромки детали, подлежащей сварке, рис. ПА-16 | |

| Угол скоса кромки | Острый угол между плоскостью скоса кромки плоскости торца детали или торцевая поверхность детали после механической обработки до заданных чертежом размеров, рис. ПА-17 | |

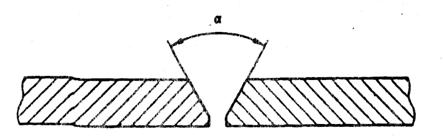

| Угол разделки кромок | Угол между скошенными кромками свариваемых деталей, рис. ПА-18 | |

| Смешение кромки | (507) | Несовпадение уровней расположения внутренних и наружных поверхностей свариваемых (сваренных) деталей в стыковых соединениях, рис. ПА-19 |

| Зазор (в сварном соединении) | Расстояние между собранными под сварку деталями в поперечном сечении их кромок, рис. ПА-20 | |

| Конструктивный зазор | Зазор в сварном соединении, предусмотренный конструкторской документацией на сварной узел, рис. ПА-21 | |

| Подкладка. Остающееся подкладное кольцо | Стальная пластина или кольцо заданной формы, ширины и толщины, устанавливаемое при сварке плавлением под кромки свариваемых деталей, рис ПА-22 | |

| Расплавляемая вставка | Стальная проволочная вставка заданной формы и размеров, устанавливаемая между кромками свариваемых деталей и расплавляемая при сварке рис. ПА-23 | |

| Провар | Сплошная металлическая связь между поверхностями основного металла, слоями и валиками сварного шва | |

| Зона сплавления при сварке. Зона сплавления | Зона частично оплавившихся зерен на границе основного металла и металла шва | |

| Зона термического влияния при сварке. Зона термического влияния | Участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке или наплавке. | |

| Номинальная толщина сварных деталей | Указанная в чертеже (без учета допусков) толщина основного металла деталей в зоне, примыкающей к сварному шву | |

| ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ КОНТРОЛИРУЕМЫЕ | ||

| Дефект | Недопустимое отклонение от требований, установленных нормативной документацией | |

| Несплошность | Обобщенное наименование всех нарушений сплошности и формы сварного соединения (трещина, непровар, несплавление, включение и др.) | |

| Трещина сварного соединения. Трещина | Е (100) | Дефект сварного соединения в виде разрыва металла в сварном шве и (или прилегающих к нему зонах сварного соединения и основного металла) |

| 1 | 2 | 3 |

| Продольная трещина сварного соединения. Продольная трещина | ЕQ (101) | Трещина сварного соединения, ориентированная вдоль оси сварного шва, рис. ПА-25 |

| Поперечная трещина сварного соединения. Поперечная трещина | Еb (102) | Трещина сварного соединения, ориентированная поперек оси сварного шва, рис. ПА-25 |

| Разветвленная трещина сварного соединения. Разветвленная трещина | Е (106) | Трещина сварного соединения, имеющая ответвление в различных направлениях или группа соединенных трещин, отходящих от одной общей трещины, рис. ПА-26 |

| Радиальная трещина | Е (103) | Несколько трещин разного направления, исходящих из одной точки (могут располагаться в металле сварного шва, в зоне термического влияния, в основном металле). Примечание: Маленькие трещины этого типа известны как звездообразные трещины. рис. ПА-27 |

| Кратерная трещина. Трещина в кратере | Ес (104) | Трещина (продольная, поперечная, разветвленная) в кратере валика(слоя) сварного шва, рис. ПА-28 |

| Включение | Плоскость в металле, заполненная газом, шлаком или инородным металлом; обобщенное наименование пор, шлаковых и вольфрамных включений | |

| Шлаковое включение сварного шея. Шлаковое включение | Ва (301) | Плоскость а металле, в т.ч. сварном шве, заполненная шлаком |

| Флюсовое включение | G (302) | Полость в металле сварного шва, заполненная нерасплавившимся флюсом, попавшим в металл шва во время затвердевания. |

| Вольфрамовое включение | Н (3041) | Внедрившаяся в металл шва нерасплавленная частица (осколок) неплавящегося вольфрамового электрода |

| Окисное включение | J (МЗ) | Оксид металла, попавший в металл шва по время затвердевания |

| Пора | А (2017) | Заполненная газом полость округлой формы |

| Отслоение | Дефект в виде нарушения сплошности сллавления наплавленного металла с основным металлом, рис. ПА-29 | |

| Кратер. Усадочная раковина сварного шва | К (2024) | Дефект в виде полости или впадины, образовавшейся при усадке расплавленного металла при затвердевании (располагается, как правило, в местах обрыва дуги или окончания сварки), рис. ПА-30 |

| 1 | 2 | 3 |

| Свищ в сварном шве | Ab (2016) | Дефект в вида воронкообразного или трубчатого углубления в сварном шве. рис. ПА-31 Примечание: Обычно свищи группируются в скопления и распределяются елочкой |

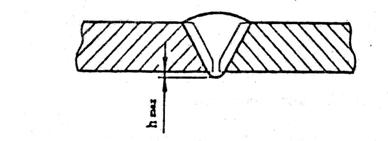

| Подрез | Острые конусообразные углублении на границе поверхности сварного шва с основным металлом, рис. ПА-32 | |

| Брызги металла | (602) | Дефект в виде затвердевших капель расплавленного металла на поверхности сварных или наплавленных деталей с образованием или без образования кристаллической связи с основным металлом |

| Несппавление | (400, 401) | Отсутствие сплавления между металлом сварного шва и основным металлом или между отдельными валиками шва, рис. ПА-3З |

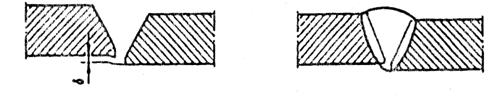

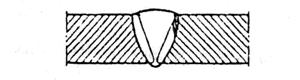

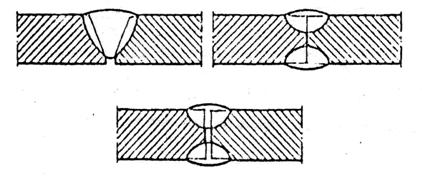

| Непровар. Неполный провар | 0 (402) | Дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок основного металла или поверхностей ранее выполненных валиков сварного шва, рис, ПА-34 |

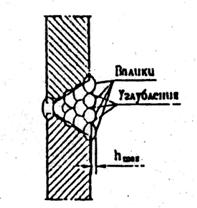

| Углубление (за-падание) между валиками шва | Продольная впадина между двумя соседними валиками слоями) шва (оценивается по максимальной глубине), рис. ПА-35 | |

| Чешуйчатость сварного шва | Поперечные или округлые (при автоматической сварке под флюсом удлиненно-округлые) углубления на поверхности валика, образовавшиеся вследствие неравномерности затвердения металла сварочной ванны (оценивается по максимальной глубине. рис. ПА-36 | |

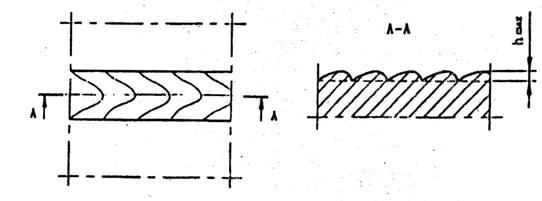

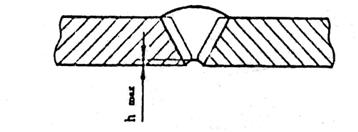

| Выпуклость (превышение проплавления корня шва) | Часть одностороннего сварного шва со стороны его корня, выступающая над уровнем расположения поверхностей сваренных деталей (оценивается по максимальной высоте расположения поверхности корня шва над указанным уровнем), рис. ПА-37 | |

| Вогнутость корня шва | Дефект в виде углубления на поверхности обратной стороны сварного одностороннего шва (оценивается по максимальной глубине расположения поверхности корня шва от уровня расположения поверхностей сваренных деталей, рис. ПА-38 | |

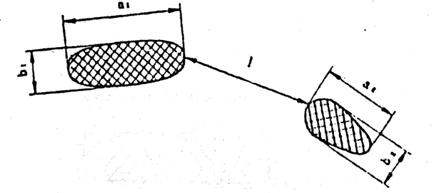

| Максимальный размер включения | Наибольшее расстояние (а) между двумя точками внешнего контура включения, рис. ПА-39 | |

| Максимальна ширина включения | Наибольшее расстояние (b) между двумя точками внешнего контура включения, измерение в направлении перпендикулярном максимальному размеру включения, рис ПА-40 |

| 1 | 2 | 3 |

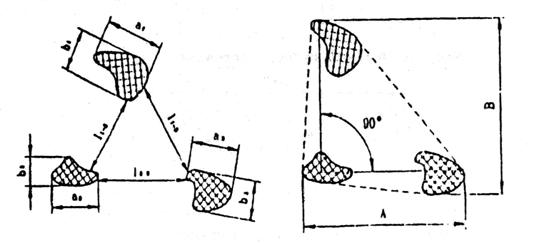

| Включение одиночное | Включение, минимальное расстояние (1) от края которого до края любого другого соседнего включения - не менее максимальной ширины каждого из двух рассматриваемых включений, но не менее трехкратного максимального размера включения с меньшим значением этого показателя (из двух рассматриваемых), рис. ПА-41 | |

| Скопление | Два или нисколько включений (пор, шлаковых и пр. включений). минимальное расстояние между 'краями которых менее установленных для одиночных включений, но не менее максимальной ширины каждого из любых двух рассматриваемых соседних включений, рис. ПА-42 | |

| Цепочка пор. Линейная пористость | (2014) | Группа пор а сварном шве. расположенная в линию, параллельно оси сварного шва, рис. ПА-43 |

| Превышение усиление сварного шва | (502) | Избыток наплавленного металла на лицевой стороне (сторонах) стыкового шва, рис. ПА-44 |

| Превышение выпуклости | (503) | Избыток наплавленного металла на лицевой стороне углового шва. рис. ПА-45 |

| Местное превышение проплава | (5041) | Местный избыточный проплав (с внутренней стороны одностороннего шва) |

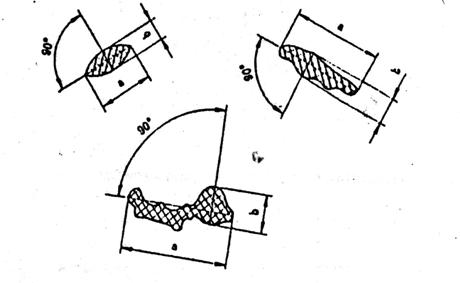

| Неправильный профиль сварного шва | (505) | Слишком малый угол (а) между поверхностью основного металла и плоскостью касательной к поверхности сварного шва, рис. ПА-46 |

| Наплыв (натек) | (505) | Дефект в виде металла, натекшего а процессе сварки (наплавки) на поверхность сваренных (наплавленных) деталей или ранее выполненных валиков и несплавившегося с ними, рис. ПА-47 |

| Перелом осей деталей. Угловое смешение | (508) | Смещение между двумя свариваемыми деталями, при которомихплоские поверхности не параллельны (или не направлены под определенным углом), рис. ПА-48 |

| Протек | (509) | Стекание металла вследствие действия силы тяжести, рис. ПА-49 |

| Прожег сварного шва | (510) | Дефект в виде сквозного отверстия а сварном шве. образовавшийся вследствие вытекания части жидкого металла сварочной ванны в процессе выполнения сварки |

| Не полностью заполненная разделка кромок | (511) | Продольная непрерывная или прерывистая вогнутость на поверхности сварного шва из-за недостаточности присадочного металла, рис. ПА-50 |

| Асимметрия углового шва | (512) | Несоответствие фактического значения катета шва проектному значению. рис. ПА-51 |

| Неравномерная ширина шва | (513) | Чрезмерное колебание ширины шва |

| Неравномерная поверхность шва | (514) | Чрезмерная неровность наружной поверхности шва |

| 1 | 2 | 3 |

| Плохое возобновление шва | (517) | Местная неровность поверхности в месте возобновления сварки, рис. ПА-52 |

| Случайное оплавление основного металла в результате зажигания дуги или гашения | (601) | Местное повреждение поверхности основного металла, примыкающего к сварному шву, возникшее в результате случайного и/или преднамеренного возбуждения дуги вне разделки соединения |

| Задир поверхности основного металла | (603) | Повреждение поверхности, вызванное удалением путем отрыва временного технологического крепления |

| Утонение металла | (606) | Уменьшение толщины металла вследствие чрезмерного его удаления при обработке абразивным инструментом |

Продолжение приложения А

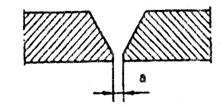

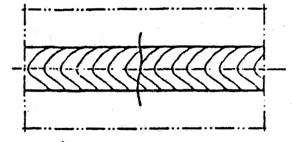

Рисунок ПА-1 – Стыковое соединение

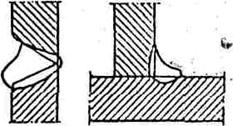

Рисунок ПА-2 – Угловое соединение

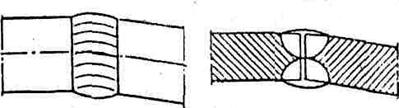

Рисунок ПА-3 – Нахлесточное соединение

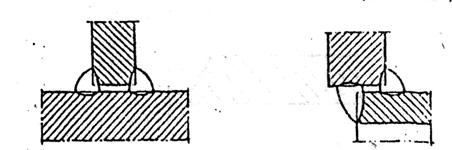

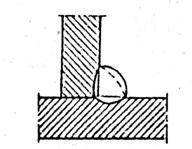

Рисунок ПА-4 – Тавровое соединение

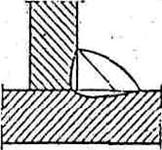

Рисунок ПА-5 – Торцевое соединение

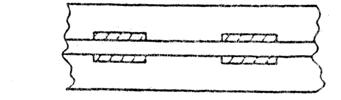

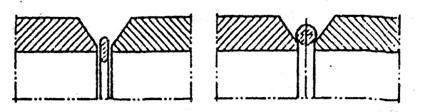

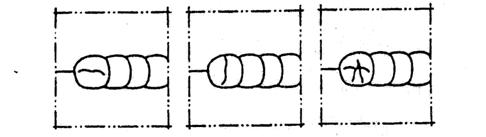

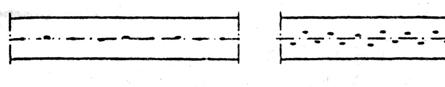

Рисунок ПА-6 – Цепной прерывистый шов

Продолжение приложения А

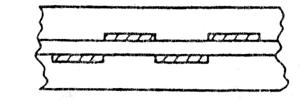

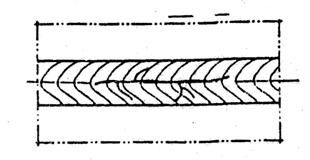

Рисунок ПА-7 – Шахматный прерывистый шов

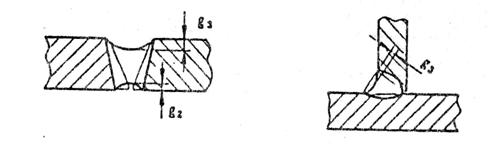

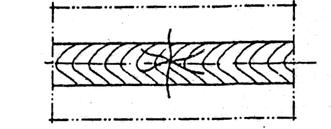

Рисунок ПА-8 – Корень шва

Рисунок ПА-9 – Выпуклость сварного шва

Рисунок ПА-10 – Вогнутость сварного шва

Рисунок ПА-11 – Толщина углового шва

Продолжение приложения А

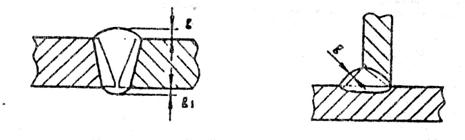

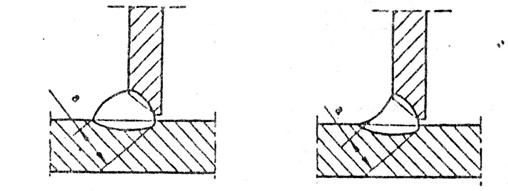

Рисунок ПА-12 – Расчетная высота углового шва h

(расчетная высота двухстороннего углового шва определяется как сумма расчетных высот его частей, выполненных с разных сторон)

Рисунок ПА-13 – Катет углового шва

Рисунок ПА-14 – Ширина сварного шва

Рисунок ПА-15 – Скос кромки

Продолжение приложения А

Рисунок ПА-16 – Притупление кромки

Рисунок ПА -17 – Угол скоса кромки

Рисунок ПА - 18 – Угол разделки кромок

Рисунок ПА-19 – Смещение кромок

Рисунок ПА-20 – Зазор в соединении

Продолжение приложения А

Рисунок ПА-21 – Конструктивный зазор

Рисунок ПА-22 – Стальная остающаяся проладка

Рисунок ПА-23 – Расплавляемая вставка

Рисунок ПА-24 – Продольная трещина сварного соединения

Рисунок ПА-25 – Поперечная трещина сварного соединения

Продолжение приложения А

Рисунок ПА-26 – Разветвленная трещина сварного соединения

Рисунок ПА-27 – Радиальная трещина сварного соединения

Рисунок ПА-28 – Кратерная трещина сварного соединения

Рисунок ПА-29 – Расслоение (отслоение) металла

Продолжение приложения А

Рисунок ПА-30 – Кратер

Рисунок ПА-31 – Свищь в сварном шве

Рисунок ПА-32 – Подрез

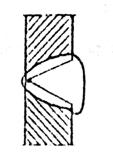

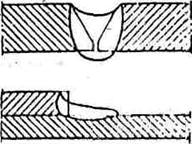

Рисунок ПА-33 – Несплавление

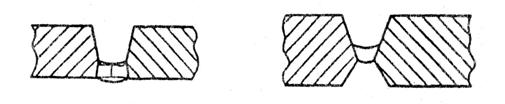

Рисунок ПА-34 – Непровар

Продолжение приложения А

Рисунок ПА-35 – Углубление между валиками шва

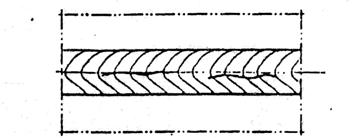

Рисунок ПА-36 – Чешуйчатость сварного шва

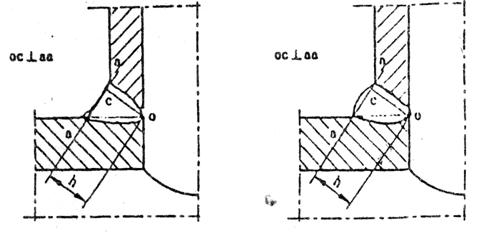

Рисунок ПА-37 – Выпуклость корня шва

Рисунок ПА-38 – Вогнутость корня шва

Продолжение приложения А

Рисунок ПА-39 – Максимальный размер (а) и ширина (b) включения

Рисунок ПА-40 – Включение одиночное

Рисунок ПА-41 – Скопление включений

Продолжение приложения А

Рисунок ПА-42 – Цепочка пор

Рисунок ПА-43 – Превышение усиления сварного шва

Рисунок ПА-44 – Превышение выпуклости

Рисунок ПА-45 – Неправильный профиль сварного шва

Рисунок ПА-46 – Наплыв (натек) в сварном соединении

Продолжение приложения А

Рисунок ПА-47 - Перелом осей

Рисунок ПА-48 - Протек

Рисунок ПА-49 -Не полностью заполненная разделка кромок

Рисунок ПА-50 - Ассиметрия углового шва

Рисунок ПА-51 - Плохое возобновление шва

Приложение Б

Требования к содержанию

"Программы (плана, инструкции) Входного контроля материала

(полуфабриката) или изделия"

Настоящие требования распространятся как на основные материалы (полуфабрикаты), так и на сварочные материалы и материалы для дефектоскопии.

Программа (план, инструкция) входного контроле материала должна содержать следующие сведения:

1. Наименование предприятия и службы, выполняющей входной контроль.

2. Шифр Программы (плана, инструкции).

3. Наименование материала или изделия.

4. Наименование предприятия-поставщика. : .;

5. Номер партии (плавки).

6. Количество продукции.

7. Номер и дата сопроводительного документа.

8. Контролируемые параметры при визуальном и визуально-оптическом контроле продукции.

9. Контролируемые параметры при контроле продукции неразрушающими и разрушающими методами с указанием нормативных показателей.

Примечания:

1. При входном контроле материалов для изготовления (монтажа, ремонта) оборудования, конструкций и трубопроводов, подконтрольных Проматомнадзору. в части видов контроля и контролируемых параметров, руководствоваться положениями следующих документов:

а) основные материалы - "Правила устройства и безопасной эксплуатации паровых и водогрейных котлов", "Правила устройства и безопасной эксплуатации сосудов, работающих под давлением". "Правила устройства и безопасной эксплуатации грузоподъемных кранов", РД-03-94, РД 34 15.027-93, РД 2730. 940.103-92. ОСТ 26.291-94. ОСТ 26-62-81, РД 34 17.401-88, стандарты и технические условия на поставку:

б) сварочные материалы - РД 34 15.027-93, РД 2730.940.103-92, РД 26. 291-94, РД 34 10.125-94, стандарты, технические условия и паспорта на материал;

в) материалы для дефектоскопии - РД 2730.940.103-92, РД 34 10.125-94, стандарты к технические условия на материал.

2. При входном контроле материалов для изготовления (монтажа, ремонта) оборудования, конструкций и трубопроводов, подконтрольных Проматомнадзору. а части видов контроля и контролируемых параметров, руководствоваться положениями:

а) Основные материалы - ПН АЭ Г-7-010-8И. ПН АЭ Г-7-008-89, ПН АЭ Г. W-021-90. ПН АЭ Г-10-032-9Й, АИЭ 10-89, стандарты и технические условия на поставку;

б) сварочные материалы ПН АЭ Г-7-010-89. ПН АЭ Г-10-032-92, Инструкция 18-184.00.000, стандарты и технические условия на материалы;.

в) материалы для дефектоскопии - ПН АЭ Г-7-010-89, ПН АЭ Г-10-032-92, стандарты и технические условия на материалы.

Приложение В

Требования к содержанию "Технологической карты визуального (визуально-оптического) контроля"

Технологическая карта визуального (визуально-оптического) контроля должна содержать следующие сведения:

1. Наименование предприятия и службы, выполняющей контроль.

2. Шифр карты.

3. Наименование контролируемого изделия (группы однотипных изделий) с указанием стандарта или ТУ на изготовление (монтаж, ремонт).

4. Наименование стадии контроля (входной контроль, контроль подготовки деталей, контроль сборки деталей под сварку, контроль готовых сварных соединений или изделий, контроль исправления дефектов, контроль при техни-. ческом диагностировании).

5. Требования к установке объекта контроля в требуемое положение (ес-ли это воэможно) и к введанию объекта в режим контроля (освещенность объекта),

6. Перечень контролируемых параметров с указанием нормативных показателей при визуальном контроле и измерениях.

7. Перчень контролируемых параметров с указанием нормативных показателей при измерении.

Приложение Г

(рекомендуемое)

Требования к содержанию

"Карты операционного контроля"

"Карта операционного контроля" разрабатывается предприятием выполняющем изготовление, монтаж или ремонт оборудования (трубопроводов) либо специализированной проектно-технологической организацией и служит для фиксации результатов контроля работ преимущественно при подготовке и сборке деталей под сварку.

В "Карте......." должны находить отражение следующие сведения:

наименование предприятия и службы, выполняющей операционный контроль;

наименование оборудования (трубопровода) и обозначение чертежа или сварочного формуляра;

наличие маркирован и/или документации, подтверждающей приемку материала (полуфабриката) при входном контроле;

чистота и отсутствие повреждений на кромках и прилегающих к мим поверхностях деталей:

формы и размеры кромок, расточки (рэздгчи. галибровки) деталей труб,

наличие и вид специальных приемов подготовки и сборки деталей (наплавка на кромках и внутренних поверхностях, подгибка);

при условии подгибки указыезется температура металла при выполнении этой технологической операции и угол подгибки, а при условии наплавки ее размеры, способ сварки и приманенные сварочные материалы с указанием номера партии (плавки) и стандарта. ТУ или паспорта;

соответствие трабовзниям НД материала, формы и размеров подкладных колец (расплавляемых вставок);

соответствие НД величин зазоров, смещения кромок (с наружной и внутренней сторон), перелома осей и плоскостей соединяемых деталей в собранном под саарку соединении;

наличие защитного покрытия на поверхностях деталей (в случаях, оговоренных НД) и ширина зоны его нанесения;

правильность сборки и крепления деталей, размеры собранного узла (последнее - в случаях, оговоренных НД).

Приложение Д

(обязательное)

Формы документов,

оформляемых по результатам визуального контроля

По результатам визуального контроля оформляются:

1. Акт визуального контроля.

2. Акт визуального контроля качества сварных швов в процессе сварки соединения.

3. Протокол измерения размеров.

4. Журнал учета работ и регистрации результатов визуального контроля.

Продолжение приложения Д

____________________________

(предприятие, организация)

АКТ №_________от___________

Визуального контроля

1. В соответствии с наряд-заказом (заявкой)__________________________выполнен

(номер)

визуальный контроль______________________________________________________

(наименование и

размеры контролируемого объекта, номер НД, ТУ, чертежа.

плавка (партия), номер объекта контроля)

Контроль выполнен согласно

(наименование и/или шифр НД)

с оценкой по нормам

(наименование и/или шифр НД)

2. При контроле выявлены следующие дефекты

(характеристика

дефектов (форма, размеры, положение или ориентация для

конкретных объектов)

Заключение по результатам визуального контроля

Контроль выполнил:

(Ф.И.О., подпись)

Руководитель подразделения:

(Ф.И.О., подпись)

Продолжение приложения Д

Пояснение к оформлению "Акт визуального контроля"

1. В п.1 указывается вид контроля - наименование контролируемого объекта: полуфабрикат, поковка, заготовка, деталь, сборочная единица, подготовка кромки детали под сварку, собрание под сварку соединение, готовое сварное соединение, выборка дефектного участка в основном металле и/или сварном соединении, изделие (при техническом диагностировании), а также наименование и/или шифры производственно-контрольного документа (Программа входного контроля. Карта или схема контроля, Технологическая карта контроля, Карта или схема операционного контроля) и нормативно-технического документа, регламентирующего требования к оценке качества контролируемого объекта при визуальном контроле.

При контроле основных материалов (полуфабрикатов, заготовок, поковок) в п.1 в обязательном порядке указывается марка материала, размеры (диаметр. толщина) и номер партии.

При контроле деталей и сборочных единиц в п.1 указывается № чертежа. размеры, марка стали (только для деталей), а также ее шифр согласно чертежа (стандарта).

При контроле подготовки кромок деталей, сборки соединения под сварку и готовых сварных соединений в п,1 указываются Ns соединений согласно сварочного формуляра или схемы расположения сварных соединений, а также размеры деталей соединения (диаметр, толщина), марка стали и способ сварки (для готовых сварных соединений).

При контроле выборок дефектных мест указываются наименование, марка стали и размеры объекта (диаметр, толщина), а также расположение выборки.

При контроле состояния металла и сварных соединений при техническом диагностировании объекта в п.1 указываются вид объекта, размеры (диаметр, толщина), марка стали, номера контролируемых поверхностей изделий и сварных соединений и их расположение (согласно схемы контроля).

2. При заполнении п.2 Акта в нем указываются все отступления от норм НД, выявленные при контроле конкретных объектов (участков, соединений и пр.) в привязке к их номерам согласно сварочного формуляра, схемы расположения или схемы контроля.

В тех случаях, когда объект контроля соответствует требованиям НД а Акте делается отметка - "дефекты отсутствуют" При этом указывают номера конкретных объектов в соответствии с приведенными документами.

Продолжение приложения Д

Форма Е-2

_____________________________

(наименование предприятия)

АКТ №__________от__________

визуального контроля качества сварных швов

в процессе соединения

(наименование изделия и номер соединения)

1.Настоящим актом удостоверяется факт выполнения сварщиком

__________________ ____________________

(фамилия,и.о., клеймо) (углового, стыкового)

соединения (см. сварочный формуляр),

выполненного

(указать способ сварки и положение)

в соответствии с требованиями технологии сварки

(указать

и недоступного для контроля

шифр технологии) (указать

способ контроля, предпісанной конструкторской документаціей)

2. При послойном визуальном контроле с оценкой качества по нормам

для категории

установлено, что сварное соединение признано годным и соответствует требованиям

(указать НД или конструкторскую документацию

Контроль выполнил:

(Ф.И.О.подпись)

Руководитель работ по

визуальному контролю:

(Ф.И.О.подпись)

Примечание- Акт составляется на каждое сварное соединение, подвергнутое контролю в процессе сварки.

Продолжение приложения Д

Требования к оформлению "Протокола размеров___________

(изделие)

Протокол размеров изделия (таблица) должен содержать фактические размеры •изделия, выполненные в определенных сечениях, которые задаются "Схемой измерений _________ или "Программой технического

(изделие)

диагностирования ______________". Форма "Протокола размеров"

(изделие)

определяется при проектно-технологической подготовке контрольных работ. Протокол подписывается лицами, выполнившими измерения с указанием фамилии, имени и отчества, а также руководителем подразделения, обеспечивающего контроль с указанием фамилии, имени и отчества.

Требования к содержанию

Журнала учета работ и регистрации результатов

визуального контроля"

Результаты контроля продукции, изделий и объектов фиксируются в "Журнале учета работ и регистрации результатов визуального контроля", в котором указывают:

1) наименование и вид (тип) контролируемого объекта, его номер или шифр;

2) расположение, и при необходимости размеры, контролируемых участков на объекте контроля;

3) условия проведения контроля;

4) производственно-контрольный документ, его номер:

5) метод оптического вида контроля объекта и примененные приборы (инструменты);

6) способ измерения и примененные приборы (инструменты):

7) марка и номер партии материала объекта контроля, а также обозначение стандарта или технических условий на материал и номер чертежа объекта (последнее только для деталей и сборочных единиц);

8) основные характеристики дефектов, выявленных при контроле (форма, размеры, расположение или ориентация относительно базовых осей или поверхностей объекта контроля);

9) наименование или шифр нормативной документации, согласно которой выполнена оценка качества;

10) оценка результатов контроля;

11) дата контроля.

2. В графе "Метод оптического вида .,......" указывается либо В (визуальный) либо 80 (визуально-оптический).

Визуально-оптический метод дефектоскопии выполняется с помощью оптических приборов (лупы. микроскопы, эндоскопы и пр.)

Приложение Е

Дата добавления: 2018-04-15; просмотров: 1216; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!