ПОРЯДОК ВЫПОЛНЕНИЯ ВИЗУАЛЬНОГО КОНТРОЛЯ СВАРНЫХ УЗЛОВ И ДЕТАЛЕЙ.

3.6.1. Визуальный контроль сварных узлов и деталей предусматривает проверку:

- отклонений по взаимному расположению элементов сварного узла;

- наличие маркировки сварных соединений;

- наличие маркировки узла (детали);

- отсутствие поверхностных повреждений материале, вызванными отклонениями в технологии изготовления, транспортировкой и условиями хранения; '

- наличие окраски поверхностей; отсутствия не удаленных приварных элементов (технологические крепления, гребенки, бобышки)

3.6.2. Визуальный контроль гнутых колей труб предусматривает проверку:

- отклонение от круглой формы(овальность) в любом сечении гнутых труб (колен);

- толщины стенки а растянутой части гнутого участка трубы (колена);

- радиуса гнутого участка трубы (колена);

- высоты волнистости (гофры) на внутреннем обводе гнутой трубы (колене);

- неровностей (плавных; на внешнем обводе (в случаях, установленных НД);

- предельные отклонения габаритных размеров.

3.6.3. Визуальный контроль тройников и коллекторов с вытянутойгорловинойпредусматривает проверку:

- эксцентриситета оси горловины относительно оси корпуса;

- радиусов перехода наружной и внутренней поверхностей горловины к корпусу;

- размеров местных углублений от инструмента на внутренней поверхности тройника, вызванных применяемым инструментом:

- уменьшение диаметра корпуса вследствие утяжки металла при высадке (вытяжке) горловины;

|

|

|

- угла конуса на наружной поверхности патрубка;

- местного утолщения стенки горловины; овальности прямых участков корпуса тройника по наружному диаметру в месте разъема штампа.

3.6.4. Визуальный контроль переходов, изготовленных методами подкатки (последовательного обжима), осадки в торец и вальцовкой листовой стали с последующей сваркой предусматривает проверку:

- размеров углублений и рисок на внутренней поверхности обжатого конца, носящих характер ужимин;

- утолщение стенки на конической части перехода:

- формы 'a размеров шва, отсутствий недопустимых поверхностных дефектов (см подраздел 3.5.),

3.6.5 Визуальный контроль сварных изделий (деталей) • тройников, фланцевых соединений секторных отводов, коллекторов, трубных блоков и т.д., предусматривает проверку:

- размеров перекосов осей цилиндрических элементов;

- прямолинейности образующей изделия;

- отклонения штуцера (привариваемой Трубы, патрубка) от перпендикулярности относительно корпуса (трубы, листа), в который вваривается штуцер (труба, патрубок);

- отклонения осей концевых участков сварных секторных отводов;

- кривизны (прогиба) корпуса (трубы) сварных угловых соединений труб (вварка трубы, штуцера)

|

|

|

- отклонение размеров, определяющих расположение цпуцеров в блоках;

- отклонение оси прямых блоков от проектного положения;

- отклонения габаритных размеров сварных деталей и блока.

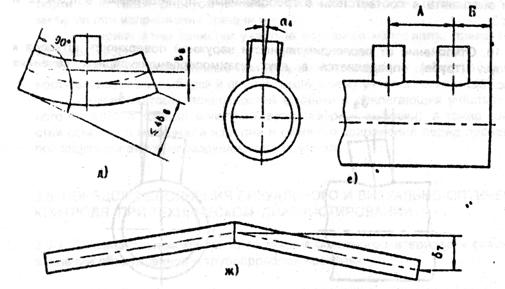

Схемы измерений отдельных отклонений приведены на рис.16.

Рисунок 16 - Схема измерений отдельных отклонений

трубных деталей и блоков.

а) отклонение (перелом) оси тройника сырного: а) отклонение штуцеров от проектного положения и размеры, расположения штуцеров по длине трубы (коллектора); ж) отклонение (перелом) оси блока трубопровода.

3.6.6. Контроль геометрических размеров колен и труб гнутых, а также прямых трубных деталей и блоков, должен производиться методом плазирования (наложением на плаз с контрольным чертежом) с последующим измерением отклонений измерительным инструментом (линейка, щуп, штангенциркуль, шаблон. оптические приборы и др.). Измерения отклонений гнутых труб (колен) производится относительно наружной поверхности.

3.6.7. Овальность любого сечения колена (гнутой трубы) и прямых участков корпуса тройника по наружному диаметру в зоне разъема штампа определяется по формуле:

где: On max и On nun - максимальное и минимальное значение наружного диаметра. Измерение On max и On щи выполнять в поперечном сечении детали. имеющей наибольшие отклонения.

|

|

|

З.6.8. Измерение толщины стенки гнутых элементов, в т.ч. вытянутой горловины тройников и коллекторов, а также утолщение стенки на конической части перехода, изготовленного методами прокатки и осадки в торец производить ультразвуковыми приборами (толщиномерами).

3.6.9. Перелом осей трубных деталей и прямолинейность, образующей определяется в 2-3 сечениях а зоне максимального перелома (отклонения образующей от прямолинейности), выявленного при визуальном контроле. Измерения выполнять в соответствии с требованиями, приведенными я п 3.4 12 и рис.3.

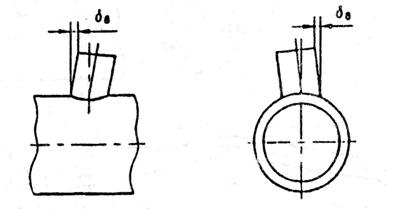

3.6.10. Отклонение от перпендикулярности наружной поверхности штуцера к корпусу (трубе) определяется в двух взаимоперпендикулярных сечениях (рис.17).

Рисунок 17 - Схема измерения отклонения от перпендикулярности наружной поверхности штуцера.

3.6.11. Измерения, в первую очередь, следует выполнять на участках, вызывающих сомнение в части размеров по результатам визуального контроля

Дата добавления: 2018-04-15; просмотров: 430; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!