Углеродистые качественные стали

Эти стали характеризуются более низким, чем у сталей обыкновенного качества, содержанием вредных примесей и неметаллических включений. Их поставляют в виде проката, поковок и других полуфабрикатов с гарантированным химическим составом и механическими свойствами (табл. 9.3). Маркируют их двухзначными числами: 08, 10, 15, 20, ..., 60, обозначающими среднее содержание углерода в сотых долях процента (ГОСТ 1050-88). Например, сталь 10 содержит в среднем 0,10 % С, сталь 45 - 0,45 % С и т.д.

Спокойные стали маркируют без индекса, полуспокойные и кипящие с индексами соответственно «пс» и «кп». Химический состав спокойных сталей приведен в табл. 9.3. Кипящими производят стали 08кп, Юкп, 15кп, 18кп, 20кп; полу спокойными — 08пс, Юпс, 15пс, 20пс. В отличие от спокойных кипящие стали практически не содержат кремния (не более 0,03 %); в полу спокойных его количество ограничено 0,05 - 0,17 %.

Содержание марганца повышается по мере увеличения концентрации углерода от 0,25 до 0,80 %. Содержание азота для сталей, перерабатываемых в тонкий лист, ограничено 0,006 %; для остальных сталей — 0,008 %.

Механические свойства зависят от толщины проката: при толщине проката более 80 мм показатели прочности и пластичности несколько ниже значений, приведенных в табл. 9.3. ГОСТ 1050-88 гарантирует механические свойства углеродистых качественных сталей после закалки и отпуска, нагартовки или термической обработки, устраняющей нагартов-ку — отжига или высокого отпуска.

|

|

|

Качественные стали находят многостороннее применение в технике, так как в зависимости от содержания углерода и термической обработки обладают разнообразными механическими и технологическими свойствами.

Низкоуглеродистые стали по назначению подразделяют на две под

группы.

1. Малопрочные и высоконластичные стали 08, 10. Из-за способности к глубокой вытяжке их применяю! для холодной штамповки различных

Таблица 9.3. Свойства углеродистых качественных сталейв нормализованном состоянии (ГОСТ 1050-88)

| Марка | С, % | о-в | СО,2 | <5 | Ф | НВ* | KCU, | |

| стали | МПа | % | МДж/м2 | |||||

| 08 | 0,05-0,12 | 330 | 200 | 33 | 60 | 131 | - | - |

| 10 | 0,07-0,14 | 340 | 210 | 31 | 55 | 143 | - | - |

| 15 | 0,12-0,19 | 380 | 230 | 27 | 55 | 149 | - | - |

| 20 | 0,17-0,24 | 420 | 250 | 25 | 55 | 163 | - | - |

| 25 | 0,22-0,3 | 460 | 280 | 23 | 50 | 170 | - | 0,9 |

| 30 | 0,27-0,35 | 500 | 300 | 21 | 50 | 179 | - | 0,8 |

| 35 | 0,32-0,4 | 540 | 320 | 20 | 45 | 207 | - | 0,7 |

| 40 | 0,37-0,45 | 580 | 340 | 19 | 45 | 217 | (187) | 0,6 |

| 45 | 0,42-0,5 | 610 | 360 | 16 | 40 | 229 | (197) | 0,5 |

| 50 | 0,47-0,55 | 640 | 380 | 14 | 40 | 241 | (207) | 0,4 |

| 55 | 0,52-0,6 | 660 | 390 | 13 | 35 | 255 | (217) | - |

| 60 | 0,57-0,65 | 690 | 410 | 12 | 35 | 255 | (229) | - |

Примечания: 1. В сталях допускается не более 0,8 % Мп; 0,37 % Si; 0,045 % S; 0,035 % Р; 0,25 % Сг; 0,30 % Ni; 0,30 % Си; 0,08 % As. 2. Механические свойства указаны для стальных заготовок с поперечным сечением до 80 мм. 3. Ударная вязкость сталей 25 - 50 определяется после улучшения — закалки и высокого отпуска при 600 °С.

|

|

|

В скобках после отжига.

изделий. Без термической обработки в горячекатаном состоянии эти стали используют для шайб, прокладок, кожухов и других деталей, изготавливаемых холодной деформацией и сваркой.

2. Цементуемые — стали 15, 20, 25. Предназначены они для деталей небольшого размера (кулачки, толкатели, малонагруженные шестерни и т.п.), от которых требуется твердая, износостойкая поверхность и вязкая сердцевина. Поверхностный слой после цементации упрочняют закалкой в воде в сочетании с низким отпуском. Сердцевина из-за низкой прокаливаемости упрочняется слабо. Эти стали применяют также горячекатаными и после нормализации. Они пластичны, хорошо штампуются и свариваются; используются для изготовления деталей машин и приборов невысокой прочности (крепежные детали, втулки, штуцеры и т.п.), а также деталей котлотурбостроения (трубы перегревателей, змеевики), работающих под давлением при температуре от — 40 до 425 °С.

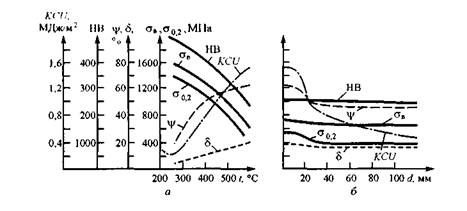

Рис. 9.5.Зависимость механических свойств стали 40 от температуры отпуска (а) и диаметра заготовок после отпуска при 580°С (б)

|

|

|

Среднеуглеродистые стали 30, 35, 40, 45, 50, 55 отличаются большей прочностью, но меньшей пластичностью, чем низкоуглеродистые (см. табл. 9.3). Их применяют после улучшения, нормализации и поверхностной закалки. В улучшенном состоянии — после закалки и высокого отпуска на структуру сорбита — достигаются высокая ударная вязкость, пластичность (рис. 9.5, а) и, как следствие, малая чувствительность к концентраторам напряжений. При увеличении сечения деталей из-за несквозной прокаливаемости механические свойства таких сталей снижаются (рис. 9.5, б).

После улучшения стали применяют для изготовления деталей небольшого размера, работоспособность которых определяется сопротивлением усталости (шатуны, коленчатые валы малооборотных двигателей, зубчатые колеса, маховики, оси и т.п.). При этом возможный размер деталей зависит от условий их работы и требований к прокаливаемости. Для деталей, работающих на растяжение — сжатие (например, шатуны), необходима однородность свойств металла по всему сечению и, как следствие, сквозная прокаливаемость. Размер поперечного сечения таких нагруженных деталей ограничивается 12 мм. Для деталей (валы, оси и т.н.), испытывающих главным образом напряжения изгиба и кручения, которые максимальны на поверхности, толщина упрочненного при закалке слоя .юлжна быть не менее половины радиуса детали. Возможный размер поперечного сечения таких деталей — 30 мм.

|

|

|

Для изготовления более крупных деталей, работающих при невысо ких циклических и контактных nai рузках. используют стали К), 15, 50.

|

Их применяют после нормализации и поверхностной индукционной закалки с нагревом ТВЧ тех мест, которые должны иметь высокую твердость поверхности (40 - 58 Рис. 9.6. Схема сечения ходового HRC) и сопротивление износу (шеи-винта после поверхностной индук- ки коленчатых валов, кулачки рас-

ционной закалки: пределительных валиков, зубья ше-

1 - закаленный слой; 2 - сердцевина „„____ „ „, „ \

' у стерен и т.п.).

Индукционной закалкой с нагревом ТВЧ упрочняют также поверхность длинных валов, ходовых винтов станков (рис. 9.6) и других деталей, для которых важно ограничить деформации при термической обработке.

9.4. Легированныестали

Легированные стали производят и поставляют качественными, высококачественными и особовысококачественными. Эта группа сталей многочисленна по числу марок.

9.4.1. Маркировка легированных сталей

Марка легированных сталей состоит из сочетания букв и цифр, обозначающих ее химический состав. По ГОСТ 4543-71 принято обозначать хром — X, никель — Н, марганец — Г, кремний — С, молибден — М, вольфрам — В, титан — Т, ванадий — Ф, алюминий — Ю, медь — Д, ниобий — Б, бор — Р, кобальт — К. Число, стоящее после буквы, указывает на примерное содержание легирующего элемента в процентах. Если число отсутствует, то легирующего элемента меньше или около 1 %.

Число в начале марки конструкционной легированной стали показывает содержание углерода в сотых долях процента. Например, сталь 20ХНЗА в среднем содержит 0,20 % С, 1 % Сг и 3 % Ni. Буква А в конце марки означает, что сталь высококачественная. Особовысококачествен-ные стали (например, после электрошлакового переплава) имеют в конце марки букву Ш, например ЗОХГС-Ш.

Некоторые группы сталей содержат дополнительные обозначения: марки подшипниковых сталей начинаются с буквы Ш, автоматных — с буквы А.

Нестандартные легированные стали, выплавляемые заводом «Электросталь», маркируют сочетанием букв ЭИ (электросталь исследовательская) или ЭП (П — пробная) и порядковым номером (например, ЭИ415,

ЭП716 и т.д.). После промышленного освоения условное обозначение за меняют на марку, отражающую примерный состав стали.

9.4.2. Низколегированныестроительные стали Общая характеристика

Эту группу сталей используют для изготовления металлических конструкций и сооружений из профилей, листов и труб. Из них производят рамы машин и вагонов, металлоконструкции промышленных зданий, пролеты мостов и эстакад, магистральные нефте- и газопроводы. Стали должны обладать достаточной прочностью и пластичностью, малой склонностью к хрупким разрушениям, хорошей технологичностью (свариваемостью, способностью к гибке, правке и т.п.) и хладостойкостью.

Основными расчетными характеристиками металлоконструкций являются временное сопротивление и предел текучести. В соответствии с ГОСТ 27772-88 строительные стали подразделяют на несколько классов прочности. Маркируют их буквой «С» и числом, выражающим значение предела текучести в мегапаскалях: С235, С285, ... , С590. В конце могут стоять буквы К, Т или Д, обозначающие:

К — отличие химического состава стали от состава стали того же класса прочности, например С345К, отличается от С345 наличием 0,08...0,15% А1;

Т — упрочнение проката термической обработкой (для листов из сталей С390, С390К, С440 используют нормализацию или улучшение, для листов из сталей С590 и С590К — только улучшение).

Д — введение в сталь 0,15 - 0,30 % Си для повышения сопротивления атмосферной коррозии.

Механические свойства строительных сталей зависят от толщины проката: чем больше толщина проката (начиная с 4 мм), тем меньше значение сгв, сгт и KCU. Тем самым учитываются различия механических свойств из-за разных условий превращения переохлажденного аустенита. Основным требованием для всех видов проката и любых толщин является обеспечение хладостойкости: KCU должна быть не менее 29 Дж/см2 при температурах -20 ... - 70 °С и при 20 °С после механического старения.

Низколегированные строительные стали разделяют на стали повышенной прочности (сгт > 285 МПа) и высокопрочные стали (<тт > > 440 МПа). Использование этих сталей вместо углеродистой СтЗ (сталь нормальной прочности егт > 234 МПа) обеспечивает повышение предела теку чести в 1,3 ■ 1,8 раза. Благодаря этому достигается снижение массы

Дата добавления: 2018-04-05; просмотров: 389; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!