Оборудование для термической обработки

Косновному оборудованию для термической обработки относятся печи, нагревательные установки и охлаждающие устройства. По источнику теплоты печи подразделяют на электрические и топливные (газовые и редко — мазутные).

Для того чтобы избежать окисления и обезуглероживания стальных деталей при нагреве, рабочее пространство современных термических печей заполняют специальными защитными газовыми средами или нагревательную камеру вакуумируют. Для повышения производительности при термической обработке мелких деталей машин и приборов применяют скоростной нагрев, т.е. детали загружают в окончательно нагретую печь. Возникающие при нагреве временные тепловые напряжения не вызывают образования трещин и короблений. Однако скоростной нагрев опасен для крупных деталей (прокатных валков, валов и корпусных деталей), поэтому такие детали нагревают медленно (вместе с печью) или ступенчато. Иногда быстрый нагрев проводят в печах-ваннах с расплавленной солью (сверла, метчики и другие мелкие инструменты). На машиностроительных заводах для термической обработки применяют механизированные печи (рис. 6.36) и автоматизированные агрегаты.

Механизированная электропечь предназначена для закалки штампов или мелких деталей, укладываемых на поддон. Нагревательную и закалочную камеру можно заполнять защитной атмосферой, предохраняющей закаливаемые детали от окисления и обезуглероживания. С помощью цепного механизма 5 поддон с деталями по направляющим роликам перемещается в нагревательную камеру 4-

|

|

|

После нагревания и выдержки тем же цепным механизмом поддон перемещается в закалочную камеру 2 и вместе со столиком / погружается в

акалочную жидкость (масло или воду). После охлаждения столик поднимется пневмомеханизмом, и поддон выгружается из печи. Детали нагре-аются в результате излучения электронагревателей 6 и конвективного еплообмена. Вентиляторы 3, установленные в нагревательной камере в закалочном баке, предназначены для интенсификации теплообмена, а акже равномерного нагрева и охлаждения деталей.

В механизированных и автоматизированных агрегатах проводят весь икл термической обработки деталей, например закалку и отпуск. Такие грегаты состоят из механизированных нагревательных печей и закалоч-ых баков, моечных машин и транспортных устройств конвейерного типа. Поверхностный нагрев деталей проводят тогда, когда в результате оверхностной закалки требуется получить высокую твердость наруж-ых слоев при сохранении мягкой сердцевины. Чаще всего закаливают аружный слой трущихся деталей машин.

Наиболее совершенным способом поверхностной закалки является за-алка в специальных установках с нагревом токами высокой частоты, тот способ нагрева очень производителен, может быть полностью ав-эматизирован и позволяет получать при крупносерийном производстве габильное высокое качество закаливаемых изделий при минимальном их эроблении и окислении поверхности.

|

|

|

|

|

Известно, что с увеличением частоты тока возрастает скин-эффект; плотность тока в наружных слоях проводника оказывается во много раз большей, чем в сердцевине. В результате почти вся тепловая энергия выделяется в поверхностном слое и вызывает его разогрев.

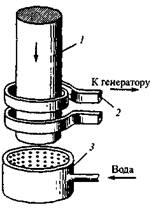

| ас. 6.37. Расположение 1Дуктора, закаливаемой 1ЛИндрической детали и[рейера при закалке сна-»евом ТВЧ: деталь; 2 - индуктор; 3 -рой ер |

Нагрев деталей токами высокой частоты осуществляется индуктором. Если деталь имеет небольшую длину (высоту), то вся ее поверхность может быть одновременно нагрета до температуры закалки. Если же деталь длинная (рис. 6.37), нагрев происходит последовательно путем перемещения изделия относительно индуктора с рассчитанной скоростью.

Охлаждение при закалке с на [ревом токами обычно осуществляема водой.

подающейся через спрейер -- трубку с отверстиями для разбрызгивания воды, изогнутую в кольцо и расположенную относительно детали аналогично индуктору. Нагретый в индукторе участок детали или все изделие, перемещаясь, попадает в спрейер, где и охлаждается.

|

|

|

Преимущество поверхностной закалки деталей, так же как и большинства способов упрочнения поверхности (химико-термическая обработка, поверхностный наклеп, обкатка), состоит в том, что в поверхностных слоях деталей возникают значительные сжимающие напряжения.

В последнее время для термической обработки некоторых деталей применяют источники высококонцентрированной энергии (электронные и

лазерные лучи).

Использование импульсных электронных пучков и лазерных лучей для локального нагрева поверхности деталей позволяет вести поверхностную закалку рабочих кромок инструментов и сильно изнашивающихся областей корпусных деталей. Иногда тонкий поверхностный слой доводят до оплавления и в результате быстрого охлаждения получают мелкозернистую или аморфную структуру.

При закалке с использованием источников высококонцентрированной энергии не требуются охлаждающие среды, так как локально нагретые поверхностные слои очень быстро остывают в результате отвода теплоты в холодную массу детали. В качестве источников энергии используют ускорители электронов и непрерывные газовые и импульсные лазеры.

Дата добавления: 2018-04-05; просмотров: 542; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!