Влияние легирующих элементов на процесс отпуска

Многие легирующие элементы повышают температуры II и III превращений, уменьшают скорость коагуляции карбидов и влияют на карбидные превращения при отпуске.

При легировании сталей Сг, Mo, W, V, Со и Si затрудняется распад мартенсита: он завершается при нагреве до 450 — 500 °С; карбидообразу-ющие элементы (Cr, Mo, W, V) уменьшают скорость диффузии углерода вследствие химического сродства с ним; Со и Si, не образующие карбидов в сталях, а также большинство карбидообразующих элементов увеличивают силы межатомной связи в твердом растворе. Вследствие этого стали приобретают повышенную сопротивляемость отпуску (теплостойкость).

В сталях с большим количеством карбидообразующих элементов температурой отпуска определяется тип выделяющихся карбидов. При температурах до ~ 400 °С подвижность атомов легирующих элементов весьма мала, поэтому вместо специальных карбидов 1 из мартенсита, так же как и в углеродистых сталях, выделяется карбид железа, для образования которого требуется лишь перемещение атомов углерода. При более высоких температурах становится возможным образование специальных карбидов: кристаллы цементита постепенно исчезают, а вместо них появляются более дисперсные специальные карбиды.

Многие легирующие элементы повышают температурный интервал распада остаточного аустенита до 400 -580 °С. В сталях с большим количеством карбидообразующих элементов изменяется и механизм распада: при температуре отпуска из аустенита выделяются специальные карбиды, легированность аустенита уменьшается, и он приобретает способность к превращению при охлаждении — по достижении температуры Мн начинается превращение аустенита в мартенсит.

|

|

|

Все карбидообразующие элементы замедляют коагуляцию карбидов; наиболее медленно коагулируют специальные карбиды типа Ме$С и

Под специальными понимаются карбиды, в состав которых и ход и i .мм ирующие элементы (см. табл. 4.2).

Л/сС, их заметное укрупнение происходит при температуре, большей 550- 600"С.

В зависимости от температурного интервала принято различать три вида отпуска: низкий при 120-250 °С, средний при 350-450 "С и высокий при 500 - 680°С. Продолжительность выдержки при отпуске устанавливают с таким расчетом, чтобы обеспечить стабильность свойств стали. При низком отпуске инструментов продолжительность его чаще всего составляет 0,5 - 2 ч в зависимости от сечения инструмента. Продолжительность отпуска увеличивается до 10 - 15 ч, если температура низкого отпуска не превышает 100-120 °С. В этом случае, например, при отпуске измерительного инструмента, когда падение твердости нежелательно, такой продолжительный отпуск позволяет исключить объемные изменения в процессе эксплуатации инструмента.

|

|

|

Продолжительность среднего и высокого отпуска обычно составляет 1 - 2 ч для деталей небольшого сечения и 3 - 8 ч для деталей массой от 200 до 1000 кг (диски газовых и паровых турбин, валы и цельнокованые роторы турбин и другие детали большой массы).

Так как структура отпущенной стали формируется в период выдержки при температуре отпуска, интенсивность последующего охлаждения не оказывает влияния на структурное состояние стали. Обычно от температуры отпуска детали охлаждают на спокойном воздухе.

Отпуск стали с дисперсной структурой перлита или бейнита

Сорбит, троостит или бейнит образуются при охлаждении стали из аустенитной области со скоростью, меньшей икр. Эти структуры часто образуются в отливках, а также в поковках, штамповых заготовках и сортовом прокате из легированных сталей при охлаждении их на воздухе от кшпературы деформации. При нагреве до температур, меньших температуры А\, будут происходить структурные изменения, т.е. указанные структуры тоже «отпускаются».

При нагреве углеродистых сталей с дисперсными перлитными структурами происходят коагуляция и сфероидизация карбидов. В легирован пых сталях возможны и карбидные превращения: если перлитная структура появилась при значительном переохлаждении аустенита (например, сфуктура троостита), когда образование специальных карбидов за труд пено, отпуск при 600- 700"С вызовет превращение цементита в специ а.'м.ний карбид.

|

|

|

|

|

| I'hc. 6.34. Влияние температуры на мгааничкекир свой-i гна конструкционной углеродистой стали (0,45 % С) |

При отпуске бейнитных структур, помимо указанных процессов, происходит выделение карбидов из а-твердого раствора и изменение структуры феррита, как и при отпуске мартенсита.

Свойства отпущенной стали

Твердость отпущенной стали определяется несколькими факторами: уменьшение тетрагональности решетки, степени фазового наклепа и укрупнение карбидных частиц вызывают снижение твердости; выделение когерентных кристаллов £-карбида и дисперсных кристаллов специальных карбидов, а также распад остаточного аустенита способствуют ее повышению.

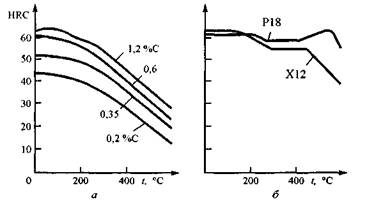

В конструкционных сталях, в которых количество углерода обычно не превышает 0,7%, твердость уменьшается непрерывно, однако ее снижение невелико до 100 — 120 °С. В инструментальных сталях с более высоким содержанием углерода эффект твердения вследствие выделения с-карбида преобладает, поэтому твердость при отпуске до 100 — 120 °С несколько увеличивается. Изменение твердости углеродистых сталей в интервале температур II превращения в большой степени зависит от количества остаточного аустенита; например, в стали с содержанием 1,2 % С в интервале 200- 300 °С интенсивность снижения твердости уменьшается (рис. 6.33, а).

|

|

|

Рис. 6.33. Изменение твердости закаленных сталей при отпуске:

а углеродистые стали; б ьысоколегированные стали X12 (2% С, 12 % Сг), закалка от 950°О и Р18 (0,75 % С, 18 % W, 1 % Сг, 1,2 % V), закалка о г 1260 "С

Аналогично изменяется твердость при отпуске низколегированных и среянолегированных сталей, не содержащих карбидообразующих легирующих элементов. Сильные карбидообразователи задерживают выделение карбидов железа, поэтому при температуре отпуска до 400 — 500 °С твер дость снижается незначительно (рис. 6.33, б). При температурах выделе ния дисперсных специальных карбидов в сложнолегированных сталях (Сг, W, V; Сг, Мо, V и др.) происходит повышение твердости несмотря на уменьшение содержания углерода в мартенсите. Увеличение твердости у сталей с хромом, вольфрамом (молибденом) и ванадием наблюдается при температуре 500 — 560°С.

Для закаленной и неотпущенной сталей характерны довольно низкие значения временного сопротивления, предела упругости и предела текуче сти; при отпуске до 300 °С эти характеристики прочности возрастают, а при дальнейшем ее повышении монотонно снижаются. Наиболее высокое отношение <7о,2/°в в конструкционных сталях достигается после отпуска при 300-350'°С (рис. 6.34).

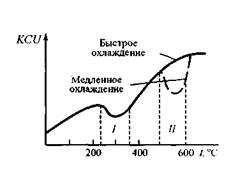

Характеристики пластичности 6 и ф возрастают по мере повышения температуры отпуска (см. рис. 6.34). Ударная вязкость непосредственно после закалки низкая. С повышением температуры отпуска ударная вязкость увеличивается, однако есть два температурных интервала, при которых у конструкционных сталей она заметно снижается: 250 350 и 500 - 600 °С. Понижение вязкости соответственно называют отпускной хрупкостью I и II рода (рис. 6.35). Природа охрупчивания сталей после отпуска при указанных температурах недостаточно ясна.

Рис. 6.35. Влияние температуры отпуска и скорости охлаждения от температуры отпуска на ударную вязкость конструкционных легированных сталей (схема):/, // отпускная хрупкость lull рода соотж: 1С гиснно

|

|

\[У2 Г.1.ШЛ (>. 1 грМИ'К'1 КИИ obpilho I К 11 ('|1Л11И<>11

Понижение ударной вязкости после шпуска при 2.г>0 350"(' наПлю дается у всех конструкционных сталей независимо от степени легирования. Заметное падение ударной вязкости после отпуска при 500 - 600°С наблюдается только у легированных конструкционных сталей хромистых, марганцевых, хромоникелевых, хромомарганцевых и т.д. Снижения вязкости почти не происходит в случае быстрого охлаждения от температуры отпуска (в воде или масле). Отпускная хрупкость II рода заметно подавляется даже при медленном охлаждении от температуры отпуска дополнительным легированием сталей молибденом или вольфрамом в количестве 0,3 и 1 % соответственно.

Комплексную термическую обработку, состоящую из полной закалки и высокого отпуска конструкционных сталей, называют улучшением.

Дата добавления: 2018-04-05; просмотров: 1222; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!