Легированные машиностроительные стали

Назначение легирования

Легирующие элементы вводят с целью повышения конструкционной прочности сталей, что достигается при их использовании в термически упрочненном состоянии — после закалки и отпуска. В отожженном состоянии легированные стали по механическим свойствам практически не отличаются от углеродистых. В связи с этим обеспечение необходимой прокаливаемости — первостепенное назначение легирования. Прокали-ваемость стали определяется ее химическим составом. Все легирующие элементы, кроме кобальта, повышают устойчивость переохлажденного ау-стенита, снижают критическую скорость закалки и увеличивают прока-ливаемость. Для легирования обычно используют Mo, Mn, Сг, Si, Ni, V и микродобавки (0,002-0,005%) В. Эффективно повышает прокаливае-мость введение нескольких элементов: хрома и молибдена; хрома и никеля; хрома, никеля и молибдена и т.д. При комплексном легировании высокие механические свойства можно получить практически в сечении любого размера, поэтому комплексно-легированные стали применяют для крупных деталей сложной формы. Возможность менее резкого охлаждения при закалке таких деталей уменьшает в них напряжения и опасность образования трещин.

Влияние легирующих элементов на механические свойства сталей

Влияние легирующих элементов на механические свойства стали зависит от ее структурного состояния, которое определяется термической обработкой. Рассмотрим это влияние для двух структурных состояний стали.

|

|

|

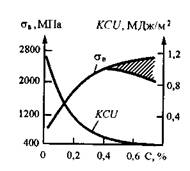

1. После закалки на мартенсит и низкого отпуска свойства легированной стали определяются концентрацией углерода в мартенсите. Чем она выше, тем больше прочность и твердость, ниже ударная вязкость, выше склонность к хрупкому разрушению стали. Максимальное упрочнение достигается уже при 0,4 % С (рис. 9.7). При большей концентрации углерода показатели прочности становятся нестабильными из-за хрупкого разрушения стали, о чем свидетельствуют низкие значения ударной вязкости.

Легирующие элементы влияют на механические свойства косвенно, увеличивая или уменьшая концентрацию углерода в мартенсите. Связано это с изменением термодинамической активности углерода ас, определяемой соотношением

ос = fN,

|

|

где 7 — коэффициент термодинамической активности, характеризующий силу связи атомов углерода с атомами твердого раствора, т.е. его подвижность; N — содержание углерода, % (ат.).

| Рис. 9.7. Влияние концентрации углерода на механические свойства закаленных низколегированных сталей |

Карбидообразующие элементы (Сг, Мо, W, V) увеличивают прочность связи атомов углерода с атомами твердого раствора, снижают термодинамическую активность (подвижность) атомов углерода, способствуют увеличению его концентрации в мартенсите, т.е. упрочнению. Некарбидообразующие элементы (Ni, Si, Си, Со), наоборот, увеличивают термодинамическую активность атомов

|

|

|

углерода, снижая тем самым концентрацию углерода в твердом растворе.

Особенно активно действует никель, предупреждая излишнюю хрупкость

мартенсита.

2. После закалки и высокого отпуска (улучшения) структура стали представляет собой сорбит — ферритно-карбидную смесь с зернистой формой карбидной фазы. Высокие механические свойства сорбита обусловлены влиянием легирующих элементов на прочность феррита, а также дисперсность и количество карбидной фазы.

Феррит — основная структурная составляющая (не менее 90 % (об.)) сталей, во многом определяющая их свойства. Легирующие элементы, растворяясь в феррите, упрочняют его. Свойства феррита зависят от непосредственного и косвенного влияния легирующих элементов. Непосредственное влияние связано с искажением кристаллической решетки феррита. Его оценивают по формуле

| <тт = Ge2C, коэффициент размерного несоответствия, |

где G — модуль сдвига; е

Те ~ гл.э. ,

£ = ------------- (rFo гл •) — радиус атома железа и легирующего элемента

|

|

|

соответственно); С — концентрация легирующего элемента.

Из приведенного соотношения следует, что упрочнение растет по мере увеличения концентрации растворенного легирующего элемента и различия в атомных радиусах железа и этого элемента. Наиболее сильно повышают твердость медленно охлажденного (нормализованного) феррита (рис. 9.8, a) Si, Mn, Ni, т.е. элементы, имеющие отличную от Fea кристаллическую решетку. Слабее влияют Мо, V и Сг, решетки которых изоморфны Fea.

Легирующий элемент, %

а б

Рис. 9.8. Влияние легирующих элементов на твердость (а) и ударную вязкость (б) феррита

Косвенное влияние связано с увеличением концентрации углерода в феррите отпущенной стали. Сильное упрочняющее действие оказывают кремний и карбидообразующие элементы, которые затрудняют распад мартенсита и выделение из него углерода в виде дисперсных частиц карбидов. При одинаковой температуре отпуска феррит легированной стали содержит больше углерода, чем феррит углеродистой стали. Чем сильнее ныражена склонность легирующего элемента к карбидообразованию, тем позднее выделяется углерод из феррита и сильнее его упрочняющее действие. По степени увеличения косвенного влияния на прочность феррита легирующие элементы располагаются в следующей последовательности: Сг, Мо, W, Nb, V, Ti. При совместном легировании упрочняющий эффект

|

|

|

возрастает.

Карбидообразующие элементы упрочняют феррит также через кар-Пидную фазу. В легированных сталях она более дисперсна, чем в углеродистых. Ее упрочняющее влияние растет по мере увеличения концентрации углерода и карбидообразующих элементов в стали.

Упрочняя феррит и мало влияя на пластичность, большинство легирующих элементов снижают его ударную вязкость, особенно если их концентрация выше 1 % (рис. 9.8, б). Исключение составляет никель. Марганец и хром при содержании до 1 % повышают ударную вязкость; при Польшей концентрации она снижается, достигая уровня нелегированного феррита примерно при 3 % Сг и 1,5 % Мп.

Большинство легирующих элементов измельчает зерно, что способствует повышению работы развития трещины и снижению порога хладноломкости.

При одинаковом размере зерна легирующие элементы оказывают индивидуальное влияние на температуру перехода в хрупкое состояние и работу развития трещины. Наиболее сильно понижает порог хладноломкости и увеличивает сопротивление распространению трещины никель. Введение 1 % Ni снижает порог хладноломкости после термического улучшения стали на 60-80°С и увеличивает критерий К\с на 10-13 МПа-м1'2. Такое благоприятное влияние обусловлено тем, что никель, снижая энергию взаимодействия дислокаций с атомами внедрения, облегчает их подвижность. Остальные элементы, за исключением небольших добавок хрома, марганца и молибдена, повышают порог хладноломкости.

Таким образом, для обеспечения высокой конструкционной прочности количество легирующих элементов в стали должно быть рациональным.

Хром вводят в количестве до 2 %. Растворяясь в феррите и цементите, он оказывает благоприятное влияние на механические свойства стали, что предопределило его широкое применение в конструкционных сталях.

Никель — наиболее ценный и в то же время наиболее дефицитный легирующий элемент. Его добавляют в количестве от 1 до 5 %.

Марганец вводят в количестве до 1,5% и используют нередко как заменитель никеля. Он заметно повышает предел текучести стали, однако делает ее чувствительной к перегреву, поэтому для измельчения зерна вместе с марганцем вводят карбидообразующие элементы.

Кремний — некарбидообразующий элемент, количество которого ограничивают 2 %. Кремний сильно повышает предел текучести, несколько затрудняет разупрочнение стали при отпуске; снижает вязкость и повышает порог хладноломкости при содержании Si свыше 1 %.

Молибден и вольфрам — дорогие и остродефицитные карбидообразующие элементы, которые большей частью находятся в карбидах. Основная цель введения 0,2 - 0,4 % Мо и 0,8 - 1,2 % W — уменьшение склонности к отпускной хрупкости второго рода, улучшение свойств комплексно-легированных сталей в результате измельчения зерна, повышения стойкости к отпуску, увеличения прокаливаемости.

Ванадий и титан — сильные карбидообразователи. Их добавляют в небольшом количестве (до 0,3 % V и 0,1 % Ti) в стали, содержащие хром, марганец, никель, для измельчения зерна. Повышенное содержание этих элементов (так же, как Мо и W) недопустимо, из-за образования специальных труднорастворимых при нагреве карбидов. Избыточные карбиды снижают прокаливаемость и, располагаясь по границам зерен, способствуют хрупкому разрушению.

Вор добавляют в микродозах (0,002-0,005%) для увеличения прокаливаемости. Микролегирование бором эквивалентно введению 1 % Ni; 0.5% ('г или 0,2% Мо.

Дата добавления: 2018-04-05; просмотров: 853; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!