Спускные трубы и спускные лотки

При использовании стационарной спускной трубы транспортируемый материал может подаваться в одну точку, а при использовании поворотной трубы – распределяться по окружности.

Спускные лотки изготавливают в виде наклонных желобов с поперечным сечением прямоугольной или закругленной формы. Угол их наклона должен обеспечивать движение груза вниз с определенной, заранее заданной скоростью. Если угол будет слишком мал, то груз будет застревать в лотке, если слишком велик – перемещаться с чрезмерной скоростью и разрушаться.

Для определения оптимального угла наклона спускной трубы, рассмотрим движение груза массойm по наклонной плоскости (рисунок 27.3).

Рисунок 27.3 – Схема спускной трубы

Груз перемещается под действием активной составляющей силы тяжести груза mgsinβ. Этому движению препятствует сила трения mgfcosβ.

Обозначим υнкак начальную, а υк– как конечную скорость груза. Тогда работа груза будет затрачиваться на трение и на приращение кинетической энергии

. .

| (27.8) |

После преобразований, получим

. .

| (27.9) |

При υн= υк, получим

. .

| (27.8) |

Аналогичный результат был получен для неприводных роликовых конвейеров.

Обычно скорость движения грузов в наклонных лотках и спускных трубах составляет 1,5…2 м/с.

Бункеры

Бункерами называют саморазгружающиеся емкости, предназначенные для накопления, распределения и перегрузки сыпучих материалов.

На практике применяют бункеры разнообразной формы и размеров (рисунок 27.4). В общем случае бункер состоит из вертикальной части 1 и воронки 2.

Рисунок 27.4– Схемы бункеров: а – пирамидального; б – призмопирамидального;в – цилиндроконического; г – корытообразно-параболического; д – щелевого

Бункеры с вертикальными стенками разделяют на неглубокие (h ≤ b) и глубокие (h>b). Глубокие бункеры с высотой стенок более 6 м называют силосами.

Бункеры изготавливают из листового железа, железобетона или дерева. Внутреннюю поверхность бункера для повышения износостойкости иногда футеруют резиной.

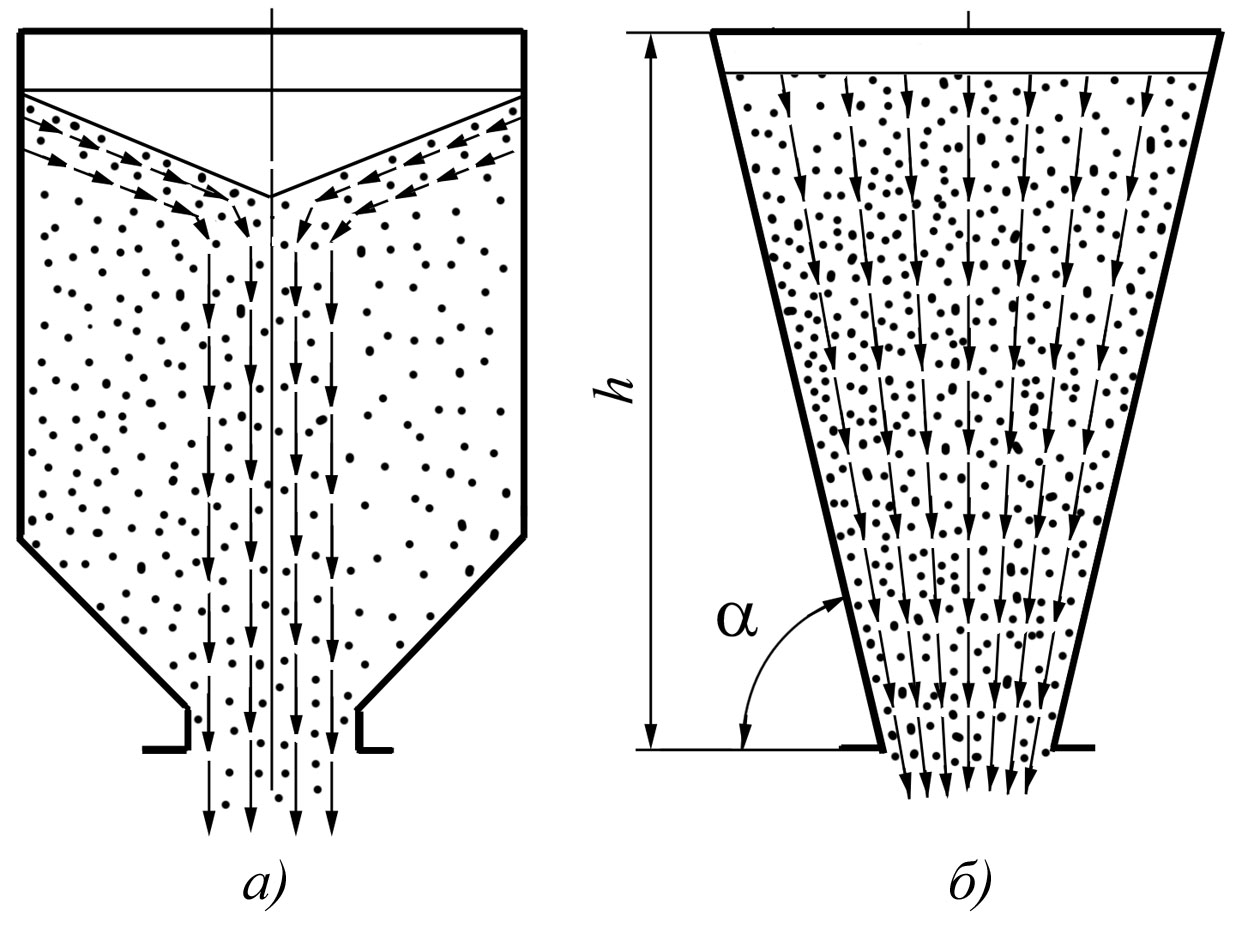

Рисунок 27.5 – Схемы истечения сыпучего материала из бункера

Наиболее сложной является проблема разгрузки бункеров. Как правило, добиваются самостоятельного истечениясыпучего материала из бункера за счет силы тяжести . В общем случае истечение может быть нормальным, гидравлическим или смешанным. В первом случае материал движется в виде столба, расположенного над разгрузочным отверстием (рисунок 27.5, а), а во втором – материал истекает подобно жидкости всем объемом вниз (рисунок 27.5, б). На практике чаще реализуется первый вид истечения, а второй вид имеет место при больших углах наклона воронки (α = 75…800) и у вибробункеров.

Производительность (пропускную способность) бункера определяют по известному выражению

, ,

| (27.8) |

где А – площадь истечения материала; υ – скорость истечения материала; ρ – насыпная плотность сыпучего материала.

Площадь истечения зависит от формы выпускного отверстия бункера и гранулометрического состава сыпучего материала:

для круглого отверстия диаметром D

, ,

| (27.9) |

где а'– размер типичного куска насыпного груза;

для квадратного отверстия со сторонойb

; ;

| (27.10) |

для прямоугольного отверстия со сторонами b и c

, ,

| (27.11) |

Скорость при нормальном истечении определяют по выражению

, ,

| (27.12) |

где λ – коэффициент истечения (для хорошосыпучих материалов λ = 0,55…0,65, для крупнозернистых и рядовых материалов λ = 0,3…0,5); g = 9,81 м/с2 – ускорение свободного падения; R0 – гидравлический радиус выпускного отверстия:

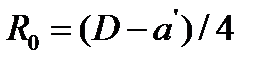

для круглого отверстия

, ,

| (27.13) |

для квадратного отверстия

, ,

| (27.14) |

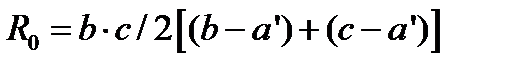

для прямоугольного отверстия

. .

| (27.15) |

Скорость при гидравлическом виде истечения материала

, ,

| (27.16) |

где h– высота слоя материала; λ ≈ 0,6…0,7 при гидравлическом истечении.

Во время проектирования бункеров особое внимание обращают на то, чтобы предотвратить слеживание, зависание и образование свода материалов над выпускным отверстием. Для решения этой задачи бункерам придают рациональную форму, проверенную опытом. Рекомендуется, чтобы выходное отверстие в 4…5 раз превышало максимальный размер куска насыпного груза. Для лучшего истечения кусковых и зернистых материалов из металлических бункеров применяют пневматические, механические или электромагнитные вибраторы, а для порошкообразных материалов используют аэрацию.

Затворы

Затворами называют устройства, применяемые для перекрытия выпускных отверстий, а иногда для регулирования потока насыпного груза.

Требования к затворам:

- минимальные усилия для закрывания и открывания;

- обеспечение четкости отсечки потока сыпучего груза;

- обеспечение равномерности потока материала;

- обеспечение возможности регулирования скорости высыпания материала.

По типу привода различают затворы с ручным, пневматическим и механическим приводом.

По принципу действия бункерные затворы можно разделить на плоские, лотковые (клапанные) и секторные (рисунок 27.6).

Плоские затворы– наиболее простые (рисунок 27.6, а – б). Чаще – это задвижки, скользящие в пазах при открывании и закрывании отверстий и приводимые в действие ручным реечным или рычажным механизмом. Конструкция их проста и компактна, но имеет существенный недостаток: им трудно маневрировать вследствие значительного сопротивления в пазах и возможности защемления кусков груза при закрывании или открывании. Такие затворы чаще применяют для мелкокусковых сыпучих грузов.

Гусеничный затвор (рисунок 27.6, в) – является разновидностью плоского затвора. Он состоит из бесконечной прорезиненной конвейерной ленты, неподвижно укрепленной в точке А, и подвижной рамы с двумя барабанами и опорными роликами. При передвижении рамы лента перекатывается по роликам и, соответственно, открывает или перекрывает выпускное отверстие. При этом трение скольжения ленты по грузу отсутствует.

Рисунок 27.6 – Схемы бункерных затворов: а – горизонтальная задвижка; б – вертикальная задвижка; в – ленточный гусеничный затвор; г – лотковый затвор; д – односекторный затвор; е – двухсекторный затвор

Лотковый затвор (рисунок 27.6, г) представляет собой шарнирно укрепленный под выпускным отверстием лоток. В опущенном состоянии лоток выпускает струю сыпучего груза, а в поднятом состоянии – создает ему подпор. Эти затворы допускают регулировку потока груза и не защемляют куски.

Секторные затворы (рисунок 27.6, д – е) перекрывают и открывают выпускное отверстие вследствие поворота относительно неподвижной горизонтальной оси. Поэтому в отличие от плоских затворов ими маневрировать значительно легче. Двухсекторный (челюстной) затвор обеспечивает высыпание груза в центре затвора.

Лекция № 28 (2 часа)

Дата добавления: 2018-04-04; просмотров: 1630; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!