Элементы ленточных конвейеров

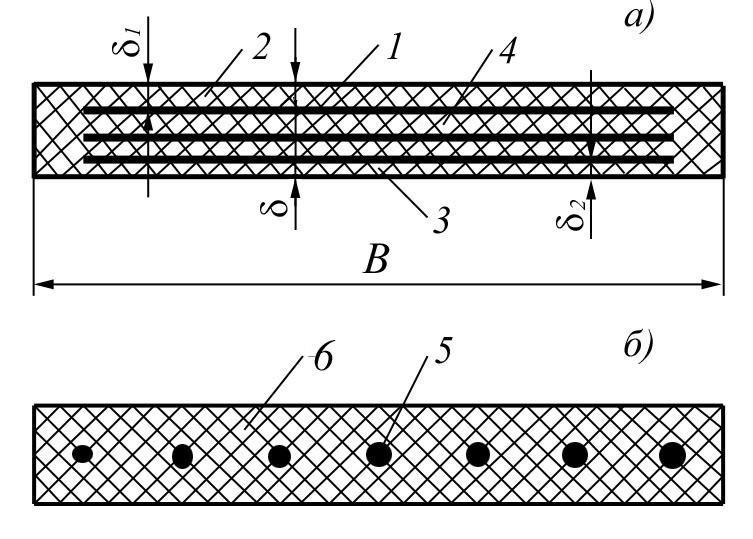

Грузонесущим и тяговым элементом на ленточном конвейере служит прорезиненная лента (рисунок 21.2).

Рисунок 21.2 – Лента конвейерная: а – резинотканевая; б– резинотросовая

Резинотканевая лента состоит из тканевых прокладок 1, которые играют роль тягового элемента и изготавливаются из особо прочной хлопчатобумажной ткани (бельтинга), уточно-шнуровой ткани, капрона, анида, нейлона, лавсана и других синтетических тканей. Общее число прокладок зависит от ширины ленты и составляет 3…10 слоев, толщина каждой прокладки 1,25…2 мм. Между прокладками располагаются резиновые прослойки 4.

На рабочей стороне лента покрыта резиновой обкладкой 2толщиной

δ1 = 1…10 мм, на холостой стороне – обкладкой3толщиной δ2 = 1…3.5 мм. Обкладки предназначены для защиты ленты от влияния влаги и механических повреждений (износа).

В зависимости от условий эксплуатации различают ленты общего назначения (– 45...+ 60 0С), морозостойкие (– 60…+ 60 0С), теплостойкие (до + 100 0С), пищевые, негорючие.

В особо жестких условиях эксплуатации применяют резинотросовые ленты (рисунок 21.2, б), которая состоит ряда канатов 5, завулканизованных в резину 6. Длина конвейера с такой лентой достигает 2…3 км.

Параметры резинотканевых лент регламентирован ГОСТ 20-76.

Ролики – наиболее массовый узел ленточного конвейера. Стоимость роликов достигает 25…30 % общей стоимости конвейера, на ролики приходится 80 % затрат его по обслуживанию и ремонту. Надежность и долговечность работы конвейера в первую очередь определяется качеством роликоопор.

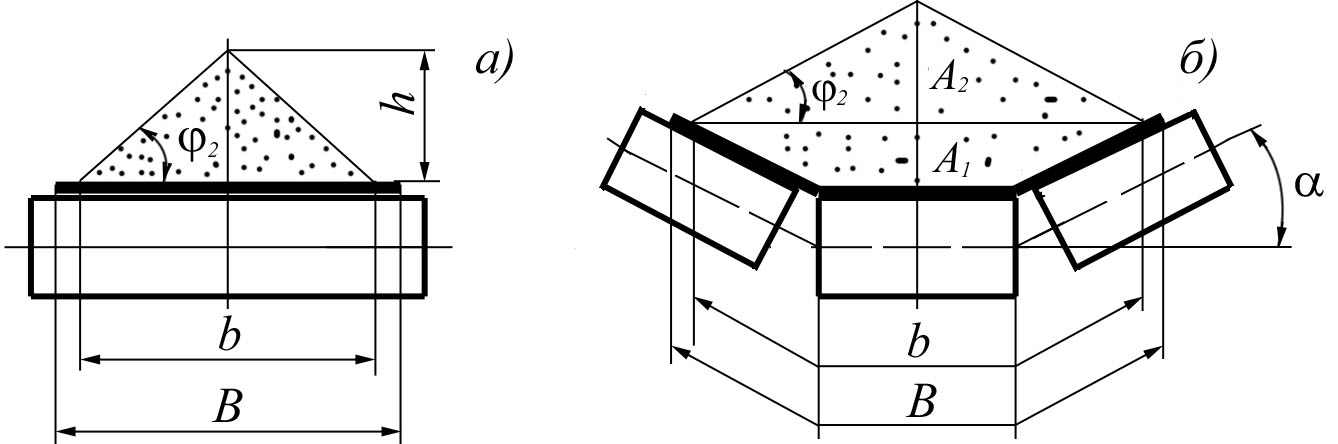

Основное конструктивное исполнение – прямые и трехроликовые опоры, показаны на рисунке 21.3.

Рисунок 21.3 – Типы роликоопор: а – прямая; б – трехроликовая

Параметры роликов унифицированы по наружному диаметру, длине и конструкции подшипниковых узлов. Различают особолегкие, легкие, нормальные и тяжелые ролики.

Чаще ролики изготавливают из отрезков стальных труб диаметром 89, 108, 133, 159, 194 мм. Для повышения износостойкости, поглощения энергии удара и очистки ленты применяют футерованные ролики в виде набора резиновых колец.

Шаг размещения рабочих роликов составляет 1…1,5 м, холостых – 2…3 м.

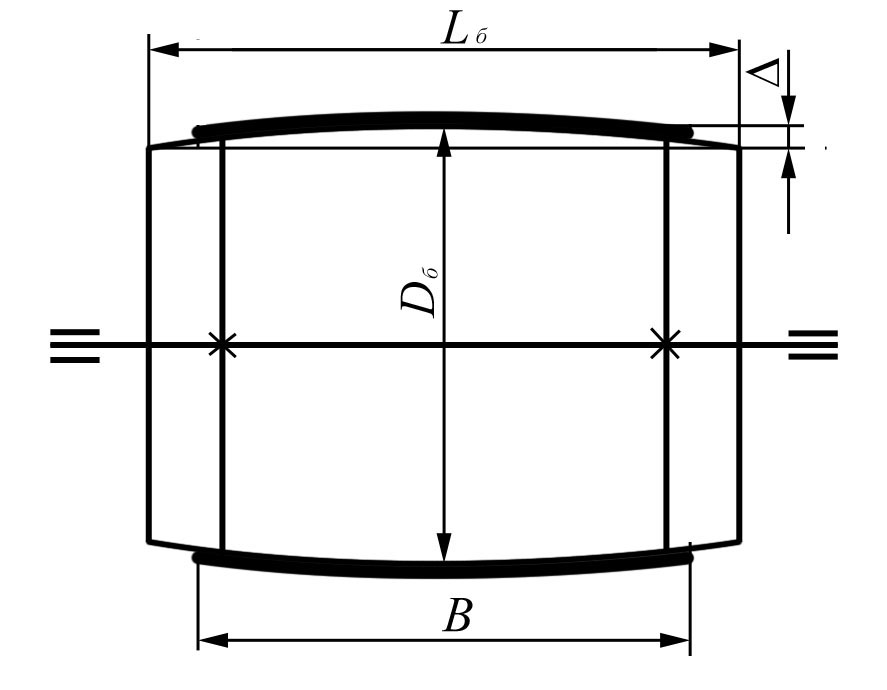

Барабаны разделяют на приводные и неприводные, а также – натяжные, концевые, отклоняющие.

Рисунок 21.4 – Схема барабана

Барабаны унифицированы по диаметру и длине. Изготавливают методом сварки или литья из серого чугуна СЧ15, СЧ18.

Длина барабана зависит от ширины ленты

. .

| (21.1) |

Для фиксации ленты от бокового увода барабану сообщают бочкообразную форму. Выпуклость в средней части барабана должна составлять

. .

| (21.2) |

Для повышения сцепления с лентой поверхность барабана покрывают (футеруют) слоем резины.

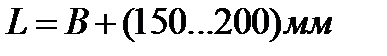

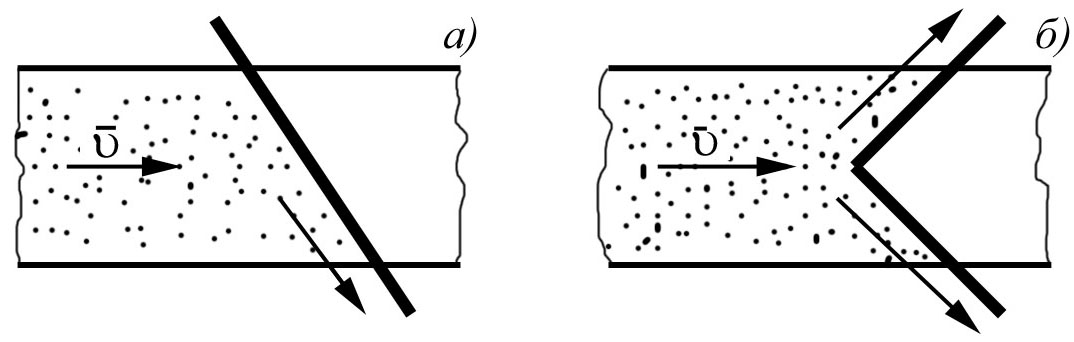

Разгрузка материала в промежуточных пунктах вдоль трассы производится с помощью плужковых сбрасывателей или барабанных разгрузочных тележек

Рисунок 21.5 – Схема плужкового одностороннего (а) и двухстороннего (б) разгрузчика

Рабочую сторону ленты очищают от остатков транспортируемого материала с помощью устанавливаемых после пункта разгрузки скребков и щеток.

Для повышения долговечности ленты используют загрузочные устройства, которые направляют материал в сторону движения ленты со скоростью, близкой к скорости ленты.

Для натяжения ленты используют винтовые, грузовые, грузо-лебедочные и лебедочные устройства.

Расчет ленточных конвейеров

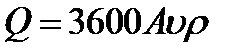

В качестве исходных данных при расчете ленточных конвейеров используют:Q – производительность, т/ч; род транспортируемого груза (песок, пшеница, соль и т. д.); υ – скорость транспортирования, м/с; ρ – насыпная плотность груза, т/м3; L– длина конвейера, м; β – угол наклона конвейера, град.

а)расчет конвейера с плоской роликоопорой (рисунок 21.3, а).

На основании накопленного опыта установлена связь между шириной ленты и шириной основания груза

. .

| (21.3) |

Откуда ширина ленты

. .

| (21.4) |

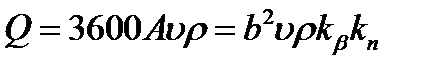

Производительность конвейера по выражению (21.1)

. .

| (21.5) |

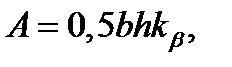

Площадь поперечного сечения груза

. .

| (21.6) |

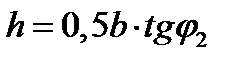

где kβ – коэффициент, учитывающий угол наклона конвейера к горизонту; h – высота слоя груза

. .

| (21.7) |

где φ2 ≈ 0,35φ1 – угол естественного откоса груза в движении.

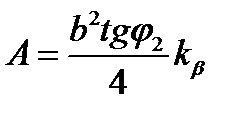

Отсюда

. .

| (21.8) |

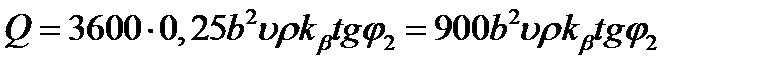

Тогда

. .

| (20.9) |

Отсюда

. .

| (21.10) |

С учетом выражения (21.4)

. .

| (21.11) |

Полученное значение В согласуют со стандартным рядом: 400, 500, 650, 800, 1000, 1200 мм и т. д.

б)расчет конвейера с желобчатой роликоопорой (рисунок 21.3, б).

При желобчатой роликоопоре общая площадь сечения насыпного груза складывается из суммы площадей равнобедренного треугольника и трапеции

. .

| (21.12) |

Конфигурация равнобедренного треугольника и трапеции зависит от угла наклона боковых роликов α и угла естественного откоса сыпучего груза φ2, который, в свою очередь, зависит от степени подвижности частиц груза. Эти параметры учитываются поправочным коэффициентом kп (таблица 21.1)

Таблица 21.1 – Значения коэффициента kп

| Угол α, град | Подвижность частиц груза | ||

| легкая | средняя | малая | |

| 20 30 45 60 | 393 480 580 582 | 470 550 633 620 | 550 625 692 662 |

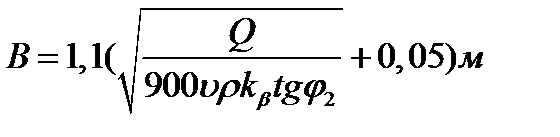

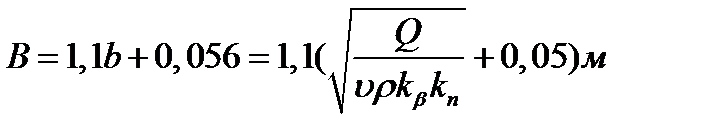

С учетом значений этого коэффициента производительность конвейера

. .

| (21.13) |

Отсюда ширина ленты

. .

| (21.14) |

Полученное значение также согласуют с рядом стандартных значений В и проверяяют по кусковатости груза:

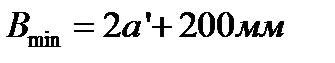

для рядовых грузов

; ;

| (21.15) |

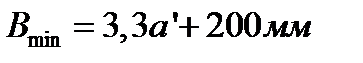

для сортированных грузов

, ,

| (21.16) |

где а’ – размер типичного куска груза.

Дата добавления: 2018-04-04; просмотров: 1427; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!