Определение силы, передаваемой на валы

Сила, действующая на вал с учетом числа ремней z и того, что сила  на-гружает вал только в статическом состоянии передачи, Н:

на-гружает вал только в статическом состоянии передачи, Н:

= z · 2

= z · 2  ·

·  , (5.17)

, (5.17)

где  – угол между ветвями ремня:

– угол между ветвями ремня:

=

=  . (5.18)

. (5.18)

Полученное значение  округляем в бóльшую сторону до целого числа.

округляем в бóльшую сторону до целого числа.

Ресурс наработки передачи

Ресурс наработки по ГОСТ 1284.2-89 для эксплуатации при среднем режи-ме нагрузки (умеренные колебания)  = 2000 ч. При других условиях, ч:

= 2000 ч. При других условиях, ч:

Т =  ·

·  ·

·  . (5.19)

. (5.19)

= 1 – коэффициент режима нагрузки;

= 1 – коэффициент режима нагрузки;

– коэффициент климатических условий:

– коэффициент климатических условий:

= 1 – для центральной зоны;

= 1 – для центральной зоны;

= 0,75 – для зоны с холодным климатом.

= 0,75 – для зоны с холодным климатом.

Принимаем  = 1 и, следовательно:

= 1 и, следовательно:

Т = 2000·1·1 = 2000 ч.

Приложение 1

Таблица 1.1

| Тип передачи |

|

| Зубчатая (с опорами, закрытая): цилиндрическая Червячная (закрытая) при передаточном числе: св. 30 св. 14 до 30 св. 8 до 14 Ременная (все типы) Цепная Муфта соединительная Подшипники качения (одна пара) | 0,96…0,98 0,70…0,80 0,75…0,85 0,80…0,90 0,94…0,96 0,92…0,95 0,98 0,99 |

Таблица 1.2

| Тип редуктора (передачи) | Диапазон передаточных чисел одноступенчатого |

| редуктора (передачи) | |

| |

| Цилиндрический зубчатый редуктор | 1,6…8 |

| Червячный редуктор | 8…63 |

| Ременная передача | 2…4 |

| Цепная передача | 1,5…3 |

Приложение 2

|

|

|

Таблица 2.1

| Марка стали | Термообработка | Предельные размеры заготовки, мм | Твердость зубьев |

| ||

|

| в сердцевине | на поверхности | |||

| 45 | Улучшение Улучшение | 125 80 | 80 50 | 235-262 НВ 269-302 НВ | 235-262 НВ 269-302 НВ | 540 650 |

| 40Х | Улучшение Улучшение Улучшение и закалка ТВЧ | 200 125 125 | 125 80 80 | 235-262 НВ 269-302 НВ 269-302 НВ | 235-262 НВ 269-302 НВ 45-58 НRС | 640 750 750 |

| 40ХН, 35ХМ | Улучшение Улучшение Улучшение и закалка ТВЧ | 315 200 200 | 200 125 125 | 235-262 НВ 269-302 НВ 269-302 НВ | 235-262 НВ 269-302 НВ 48-55 НRС | 630 750 750 |

Таблица 2.2

| Способ термической или химико- термической обработки | Средняя твердость на поверхности | Сталь |  , МПа , МПа

|

| Улучшение, нормализация | < 350 НВ | Углеродистая и легированная | 2 НВср + 70 |

| Поверхностная и объемная закалка | 40…56 НRС | 17 НRСср + 200 |

|

|

|

Таблица 2.3

| Способ термической или химико-термической обработки | Марка стали | Твердость зубьев |

| |

| на поверхности | в сердцевине | |||

| Улучшение | 45, 40Х, 40ХН, 35ХМ | < 350 НВ | < 350 НВ | 1,75 НВср |

0 – посто

0 – постоянный.

Переменные:

I – тяжелый;

II – средний равновероятностный;

III – средний нормальный;

IV – легкий,

V – особо легкий.

Рис. 2.1 Типовые режимы нагружения.

Приложение 2

Таблица 2.4

| Обозначение режима по рис. 2.1 | Коэффициенты эквивалентности | ||

|

|

| ||

= 6 = 6

|  = 9 = 9

| ||

| 0 | 1 | 1,0 | 1,0 |

| I | 0,500 | 0,300 | 0,200 |

| II | 0,250 | 0,143 | 0,100 |

| III | 0,180 | 0,065 | 0,036 |

| IV | 0,125 | 0,038 | 0,016 |

| V | 0,063 | 0,013 | 0,004 |

Таблица 2.5

| Степень точности по ГОСТ 1643-81 | Допускаемая окружная скорость | |||

| прямозубых | непрямозубых | |||

| цилиндри-ческих | кони-ческих | цилиндри- ческих | кони-ческих | |

| 6 (передачи повышенной точности) | 20 | 12 | 30 | 20 |

| 7 (передачи нормальной точности) | 12 | 8 | 20 | 10 |

| 8 (передачи пониженной точности) | 6 | 4 | 10 | 7 |

| 9 (передачи низкой точности) | 2 | 1,5 | 4 | 3 |

Таблица 2.6

|

|

|

| Степень точности по ГОСТ 1643-81 | Твердость на поверхности зубьев колеса | Значения | ||||

| 1 | 3 | 5 | 8 | 10 | ||

| 6 | > 350 НВ |

|

|

|

|

|

| ≤ 350 НВ |

|

|

|

|

| |

| 7 | > 350 НВ |

|

|

|

|

|

| ≤ 350 НВ |

|

|

|

|

| |

| 8 | > 350 НВ |

|

|

|

|

|

| ≤ 350 НВ |

|

|

|

|

| |

| 9 | > 350 НВ |

|

|

|

|

|

| ≤ 350 НВ |

|

|

|

|

| |

Примечание. В числителе приведены значения для прямозубых, в знаменателе – для косозубых зубчатых колес.

Приложение 2

Таблица 2.7

|

| Твердость на поверхности зубьев колеса | Значения | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||||

| 0,4 | ≤ 350 НВ | 1,17 | 1,12 | 1,05 | 1,03 | 1,02 | 1,02 | 1,01 | ||

| > 350 НВ | 1,43 | 1,24 | 1,11 | 1,08 | 1,05 | 1,02 | 1,01 | |||

| 0,6 | ≤ 350 НВ | 1,27 | 1,18 | 1,08 | 1,05 | 1,04 | 1,03 | 1,02 | ||

| > 350 НВ | – | 1,43 | 1,20 | 1,13 | 1,08 | 1,05 | 1,02 | |||

| 0,8 | ≤ 350 НВ | 1,45 | 1,27 | 1,12 | 1,08 | 1,05 | 1,03 | 1,02 | ||

| > 350 НВ | – | – | 1,28 | 1,20 | 1,13 | 1,07 | 1,04 | |||

| 1,0 | ≤ 350 НВ | – | – | 1,15 | 1,10 | 1,07 | 1,04 | 1,02 | ||

| > 350 НВ | – | – | 1,38 | 1,27 | 1,18 | 1,11 | 1,06 | |||

| 1,2

| ≤ 350 НВ | – | – | 1,18 | 1,13 | 1,08 | 1,06 | 1,03 | ||

| > 350 НВ | – | – | 1,48 | 1,34 | 1,25 | 1,15 | 1,08 | |||

| 1,4 | ≤ 350 НВ | – | – | 1,23 | 1,17 | 1,12 | 1,08 | 1,04 | ||

| > 350 НВ | – | – | – | 1,42 | 1,31 | 1,20 | 1,12 | |||

| 1,6 | ≤ 350 НВ | – | – | 1,28 | 1,20 | 1,15 | 1,11 | 1,06 | ||

| > 350 НВ | – | – | – | – | – | 1,26 | 1,16 | |||

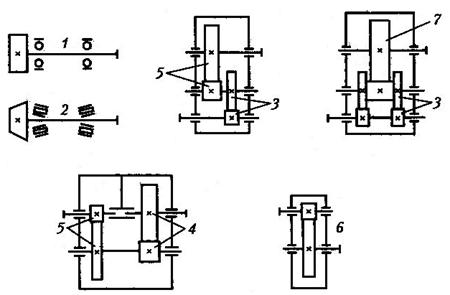

Рис. 2.2. Схемы передач:

1 – цилиндрическая зубчатая консольная;

2 – коническая зубчатая консольная;

3,4,5 – цилиндрическая зубчатая несимметричная;

6,7 – цилиндрическая зубчатая симметричная

Приложение 2

Таблица 2.8.

| Твердость на поверхности зубьев | Значения | |||||

| 1 | 3 | 5 | 8 | 10 | 15 | |

| 200 НВ | 0,19 | 0,20 | 0,22 | 0,27 | 0,32 | 0,54 |

| 250 НВ | 0,26 | 0,28 | 0,32 | 0,39 | 0,45 | 0,67 |

| 300 НВ | 0,35 | 0,37 | 0,41 | 0,50 | 0,58 | 0,87 |

| 350 НВ | 0,45 | 0,46 | 0,53 | 0,64 | 0,73 | 1,00 |

| 43 НRС | 0,53 | 0,57 | 0,63 | 0,78 | 0,91 | 1,00 |

| 47 НRС | 0,63 | 0,70 | 0,78 | 0,98 | 1,00 | 1,00 |

| 51 НRС | 0,71 | 0,90 | 1,00 | 1,00 | 1,00 | 1,00 |

| 60 НRС | 0,80 | 0,90 | 1,00 | 1,00 | 1,00 | 1,00 |

Рис. 2.3. Заготовка колеса Рис. 2.4. Заготовки колес:

без выточек а – цилиндрическая шестерня;

б – коническая шестерня;

в – колесо с выточками

Приложение 2

Таблица 2.9

| Степень точности по ГОСТ 1643-81 | Твердость на поверхности зубьев колеса | Значения | ||||

| 1 | 3 | 5 | 8 | 10 | ||

| 6 | > 350 НВ |

|

|

|

|

|

| ≤ 350 НВ |

|

|

|

|

| |

| 7 | > 350 НВ |

|

|

|

|

|

| ≤ 350 НВ |

|

|

|

|

| |

| 8 | > 350 НВ |

|

|

|

|

|

| ≤ 350 НВ |

|

|

|

|

| |

| 9 | > 350 НВ |

|

|

|

|

|

| ≤ 350 НВ |

|

|

|

|

| |

Примечание. В числителе приведены значения для прямозубых, в знаменателе – для косозубых зубчатых колес.

Из полученного диапазона (mmin…mmax) модулей принимают меньшее значе-ние m, согласуя его со стандартным (ряд 1 следует предпочитать ряду 2):

Ряд 1, мм…… 1,0; 1,25; 1,5; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0

Ряд 2, мм…….1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 7,0; 9,0

Таблица 2.10

|

| Значения | ||||

| – 0,4 | – 0,2 | 0 | + 0,2 | + 0,4 | |

| 12 | – | – | – | – | 3,67 |

| 14 | – | – | – | 4,00 | 3,62 |

| 17 | – | – | 4,30 | 3,89 | 3,58 |

| 20 | – | – | 4,08 | 3,78 | 3,56 |

| 25 | – | 4,22 | 3,91 | 3,70 | 3,52 |

| 30 | 4,38 | 4,02 | 3,80 | 3,64 | 3,51 |

| 40 | 4,06 | 3,86 | 3,70 | 3,60 | 3,51 |

| 60 | 3,80 | 3,70 | 3,62 | 3,57 | 3,52 |

| 80 | 3,71 | 3,63 | 3,60 | 3,57 | 3,53 |

| 100 | 3,66 | 3,62 | 3,59 | 3,58 | 3,53 |

| 200 | 3,61 | 3,61 | 3,59 | 3,59 | 3,59 |

Приложение 3

Таблица 3.1. Нормальные линейные размеры, мм (из ГОСТ 6636-69)

| 3,2 | 5,6 | 10 | 18 | 32 | 56 | 100 | 180 | 320 | 560 |

| 3,4 | 6,0 | 10,5 | 19 | 34/35 | 60/62 | 105 | 190 | 340 | 600 |

| 3,6 | 6,3 | 11 | 20 | 36 | 63/65 | 110 | 200 | 360 | 630 |

| 3,8 | 6,7 | 11,5 | 21 | 38 | 67/70 | 120 | 210 | 380 | 670 |

| 4,0 | 7,1 | 12 | 22 | 40 | 71/72 | 125 | 220 | 400 | 710 |

| 4,2 | 7,5 | 13 | 24 | 42 | 75 | 130 | 240 | 420 | 750 |

| 4,5 | 8,0 | 14 | 25 | 45/47 | 80 | 140 | 250 | 450 | 800 |

| 4,8 | 8,5 | 15 | 26 | 48 | 85 | 150 | 260 | 480 | 850 |

| 5,0 | 9,0 | 16 | 28 | 50/52 | 90 | 160 | 280 | 500 | 900 |

| 5,3 | 9,5 | 17 | 30 | 53/55 | 95 | 170 | 300 | 530 | 950 |

Примечание. Под косой чертой приведены размеры посадочных мест для подшипников качения.

Таблица 3.2

| Группа | Материал | Способ отливки |  , МПа , МПа

|  , МПа , МПа

|

| I | БрО10Н1Ф1

25 м/с 25 м/с

| ц | 285 | 165 |

БрО10Ф1

12 м/с 12 м/с

| к п | 245 215 | 195 135 | |

БрО5Ц5С5

8 м/с 8 м/с

| к п | 200 145 | 90 80 | |

| II | БрА10Ж4Н4

5 м/с 5 м/с

| ц к | 700 650 | 460 430 |

БрА10ЖЗМц 1,5

5 м/с 5 м/с

| к п | 550 450 | 360 300 | |

БрА9ЖЗЛ

5 м/с 5 м/с

| ц к п | 500 490 390 | 200 195 195 | |

ЛАЖМц66-6-3-2

4 м/с 4 м/с

| ц к п | 500 450 400 | 330 295 260 | |

| III | СЧ 15,

СЧ20  2 м/с 2 м/с

| п п |

| |

Примечание. Способы отливки: ц – центробежный; к – в кокиль; п – в песок (при единичном производстве).

Приложение 3

Таблица 3.3

| Обозначение режима по рис. 2.1 | Коэффициенты эквивалентности | |

|

| |

| 0 | 1,0 | 1,0 |

| I | 0,416 | 0,2 |

| II | 0,2 | 0,1 |

| III | 0,121 | 0,04 |

| IV | 0,081 | 0,016 |

| V | 0,034 | 0,004 |

Рис.3.1. Графики для определения начального коэффициента концентра-

ции нагрузки

Таблица 3.4 и……………….. свыше 8 свыше 14 свыше 30

до 14 до 30

……………….. 4 2 1

……………….. 4 2 1

Таблица 3.5

Материалы:

группы I …………………..  =

=  ;

;  = 0,8

= 0,8  ;

;

группы II ………………….  =

=  ;

;  = 0,8

= 0,8  ;

;

группы III …………………  =

=  ;

;  = 0,75

= 0,75  .

.

Таблица 3.6

| Модуль m: | ||||||||||

| Ряд 1, мм | 2,0 | 2,5 | 3,15 | 4,0 | 5,0 | 6,3 | 8,0 | 10,0 | 12,5 | 16,0 |

| Ряд 2, мм | 3,0 | 3,5 | 6,0 | 7,0 | 12,0 | |||||

| Ряд 3, мм | 2,25 | 2,75 | 4,5 | 9,0 | 11,0 | 14,0 | ||||

| Коэффициент диаметра червяка q: | ||||||||||

| Ряд 1 | 8,0 | 10,0 | 12,5 | 16,0 | 20,0 | |||||

| Ряд 2 | 7,1 | 9,0 | 11,2 | 14,0 | 18,0 | |||||

Ряд 1 следует предпочитать ряду 2.

Таблица 3.7

| | Значения | |||||

| 8 | 10 | 12,5 | 14 | 16 | 20 | |

| 1 | 72 | 108 | 154 | 176 | 225 | 248 |

| 2 | 57 | 86 | 121 | 140 | 171 | 197 |

| 4 | 47 | 70 | 98 | 122 | 137 | 157 |

Приложение 3

Таблица 3.8

| Типовой режим | 0 | I | II | III | IV | V |

| Х | 1,0 | 0,77 | 0,5 | 0,5 | 0,38 | 0,31 |

Таблица 3.9

|

| 0,5 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 | 4,0 | 7,0 | 10 | 15 |

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

Меньшее значение  – для оловянной бронзы (I группа), бóльшее – для без-оловянной бронзы, латуни и чугуна (II и III группы).

– для оловянной бронзы (I группа), бóльшее – для без-оловянной бронзы, латуни и чугуна (II и III группы).

Таблица 3.10

........20 ........20

| 24 | 26 | 28 | 30 | 32 | 35 | 37 | 40 | 45 |

......1,98 ......1,98

| 1,88 | 1,85 | 1,80 | 1,76 | 1,71 | 1,64 | 1,61 | 1,55 | 1,48 |

........50 ........50

| 60 | 80 | 100 | 150 | 300 | ||||

......1,45 ......1,45

| 1,40 | 1,34 | 1,30 | 1,27 | 1,24 |

Рис. 3.2. Размеры червяка и колеса Рис.3.3. Силы в зацеплении

Таблица 3.11

, мм.... , мм....

| 80 | 100 | 125 | 140 | 160 | 180 | 200 | 225 | 250 | 280 |

....... .......

| 0,16 | 0,24 | 0,35 | 0,42 | 0,53 | 0,65 | 0,78 | 0,95 | 1,14 | 1,34 |

Для чугунных корпусов при естественном охлаждении коэффициент тепло-отдачи  = 12...18 Вт/(

= 12...18 Вт/(

) (бόльшие значения при хороших условиях охлаж-дения).

) (бόльшие значения при хороших условиях охлаж-дения).

Коэффициент  при обдуве вентилятором:

при обдуве вентилятором:

Таблица 3.12  ........750 1000 1500 3000

........750 1000 1500 3000

........24 29 35 50

........24 29 35 50

Здесь  – частота вращения вентилятора, мин –1. Вентилятор обычно уста-навливают на валу червяка:

– частота вращения вентилятора, мин –1. Вентилятор обычно уста-навливают на валу червяка:  =

=  . Допускается установка независимого вентиля-тора.

. Допускается установка независимого вентиля-тора.

Приложение 4

Рис. 4.1 Схема цепной передачи

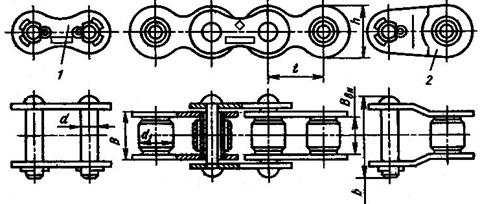

Рис.4.2 Цепь роликовая однорядная:

1 – соединительное звено; 2 – переходное звено

Рис. 4.3 Цепь роликовая двухрядная

Приложение 4

Таблица 4.1. Цепи приводные роликовые однорядные ПР (см. рис. 4.2)

(по ГОСТ 13568-75)

Размеры, мм

|

|

|

|

|

|  , кН , кН

|  , ,

|

|

| 9,525 | 5,72 | 3,28 | 6,35 | 8,5 | 17 | 9,1 | 0,45 | 28,1 |

| 12,7 | 7,75 | 4,45 | 8,51 | 11,8 | 21 | 18,2 | 0,75 | 39,6 |

| 15,875 | 9,65 | 5,08 | 10,16 | 14,8 | 24 | 22,7 | 1,0 | 54,8 |

| 19,05 | 12,7 | 5,96 | 11,91 | 18,2 | 33 | 31,8 | 1,9 | 105,8 |

| 25,4 | 15,88 | 7,95 | 15,88 | 24,2 | 39 | 60,0 | 2,6 | 179,7 |

| 31,75 | 19,05 | 9,55 | 19,05 | 30,2 | 46 | 88,5 | 3,8 | 262 |

| 38,1 | 25,4 | 11,12 | 22,23 | 36,2 | 58 | 127,0 | 5,5 | 394 |

| 44,45 | 25,4 | 12,72 | 25,4 | 42,4 | 62 | 172,4 | 7,5 | 473 |

| 50,8 | 31,75 | 14,29 | 28,58 | 48,3 | 72 | 226,8 | 9,7 | 646 |

|

Примечания: 1. Стандарт не распространяется на цепи для буро-вых установок. 2. Параметр Аоп, мм2, означает проекцию опорной поверхности шарнира. Для цепей ПР Аоп = 0,28 Аоп = 0,22 3. Допускается снижение

| ||||||||

Таблица 4.2. Цепи приводные роликовые двухрядные 2ПР (см. рис. 4.3)

(по ГОСТ 13568-75)

Размеры, мм

|

|

|

|

|

| А |  , кН , кН

|  , ,

|

|

| 12,7 | 7,75 | 4,45 | 8,51 | 11,8 | 35 | 13,92 | 31,8 | 1,4 | 105 |

| 15,875 | 9,65 | 5,08 | 10,16 | 14,8 | 41 | 16,59 | 45,4 | 1,9 | 140 |

| 19,05 | 12,70 | 5,96 | 11,91 | 18,2 | 54 | 25,50 | 72,0 | 3,5 | 211 |

| 25,4 | 15,88 | 7,95 | 15,88 | 24,2 | 68 | 29,29 | 113,4 | 5,0 | 359 |

| 31,75 | 19,05 | 9,55 | 19,05 | 30,2 | 82 | 35,76 | 177,0 | 7,3 | 524 |

| 38,1 | 25,4 | 11,12 | 22,23 | 36,2 | 104 | 45,44 | 254,0 | 11,0 | 788 |

| 44,45 | 25,4 | 12,72 | 25,4 | 42,4 | 110 | 48,87 | 344,8 | 14,4 | 946 |

| 50,8 | 31,75 | 14,29 | 28,58 | 48,3 | 130 | 58,55 | 453,6 | 19,1 | 1292 |

|

Примечание. Обозначения такие же, как и в таблице 4.1; допол-нительный размер А – расстояние между плоскостями, проходя-щими через середины роликов первого и второго рядов цепи.

| |||||||||

Приложение 4

Таблица 4.3 Допускаемое давление в шарнирах цепи  , МПа

, МПа

(при  = 17)

= 17)

| об/мм | Шаг цепи, мм | |||||||

| 12,7 | 15,875 | 19,05 | 25,4 | 31,75 | 38,1 | 44,45 | 50,8 | |

| 50 | 46 | 43 | 39 | 36 | 34 | 31 | 29 | 27 |

| 100 | 37 | 34 | 31 | 29 | 27 | 25 | 23 | 22 |

| 200 | 29 | 27 | 25 | 23 | 22 | 19 | 18 | 17 |

| 300 | 26 | 24 | 22 | 20 | 19 | 17 | 16 | 15 |

| 500 | 22 | 20 | 18 | 17 | 16 | 14 | 13 | 12 |

| 750 | 19 | 17 | 16 | 15 | 14 | 13 | – | – |

| 1000 | 17 | 16 | 14 | 13 | 13 | – | – | – |

| 1250 | 16 | 15 | 13 | 12 | – | – | – | – |

|

Примечания: 1. Если 2. Для двухрядных цепей значения

| ||||||||

Таблица 4.4 Нормативные коэффициенты запаса прочности  приводных роликовых цепей нормальной серии ПР и 2ПР

приводных роликовых цепей нормальной серии ПР и 2ПР

| об/мм | Шаг цепи, мм | |||||||

| 12,7 | 15,875 | 19,05 | 25,4 | 31,75 | 38,1 | 44,45 | 50,8 | |

| 50 | 7,1 | 7,2 | 7,2 | 7,3 | 7,4 | 7,5 | 7,6 | 7,6 |

| 100 | 7,3 | 7,4 | 7,5 | 7,6 | 7,8 | 8,0 | 8,1 | 8,3 |

| 300 | 7,9 | 8,2 | 8,4 | 8,9 | 9,4 | 9,8 | 10,3 | 10,8 |

| 500 | 8,5 | 8,9 | 9,4 | 10,2 | 11,0 | 11,8 | 12,5 | – |

| 750 | 9,3 | 10,0 | 10,7 | 12,0 | 13,0 | 14,0 | – | – |

| 1000 | 10,0 | 10,8 | 11,7 | 13,3 | 15,0 | – | – | – |

| 1250 | 10,6 | 11,6 | 12,7 | 14,5 | – | – | – | – |

Приложение 5

Рис. 5.1. Ременная передача:

а – с плоским ремнем; б – с клиновым ремнем;

в – с круглым ремнем

Рис. 5.2. Номограмма для выбора сечения клинового ремня

Таблица 5.1

| Сечение ремня |

мм |

мм |

мм |

|

мм |

|

кг/м | ||

| min | max | ||||||||

| А В(Б) | 8 11 | 13 17 | 11 14 | 560 630 | 4500 6300 | 90 125 | 81 10-6 138 10-6 | 0,10 0,18 | |

Примечание. A – площадь сечения,  – масса 1 м длины,

– масса 1 м длины,  – расчетная длина по нейтральному слою. Ряд длин

– расчетная длина по нейтральному слою. Ряд длин  , мм: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 6000.

, мм: 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000, 2240, 2500, 2800, 3150, 3550, 4000, 4500, 5000, 6000.

Приложение 5

Рис.5.3

Приложение 5

Рис. 5.4

Приложение 5

Рис. 5.5

Рис. 5.6

Приложение 7

Задание 2.1, исходные данные Таблица 7.1

| Величина | Варианты | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||

|

| 2 | 2,5 | 3 | 3,5 | 4 | 4,5 | 5 | 5,5 | 6 | 6,5 | 7,5 | |

| 2 π | 2,2 π | 2,3 π | 2,5 π | 2,7 π | 2,8 π | 3 π | 3,2 π | 3,3 π | 3,4 π | 3,3 π | ||

|

| ||||||||||||

|

| 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | |

| 8 | 8,5 | 9 | 9,5 | 10 | 10,5 | 11 | 10 | 9 | 8 | 7 | ||

| 3,1 π | 3 π | 2,9 π | 2,8 π | 2,6 π | 2,4 π | 2,3 π | 2,2 π | 2 π | 2,2 π | 2,4 π | ||

Задание 2.3, исходные данные Таблица 7.2

| Величина | Варианты | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |||||

|

| 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 14 | ||||

| 1,8 π | 1,5 π | 1,3 π | 1,2 π | π | 0,8 π | 0,7 π | 0,8 π | π | 1,2 π | 1,3 π | |||||

|

| |||||||||||||||

|

| 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | ||||

| 13 | 12 | 11 | 10 | 9 | 8 | 9 | 10 | 11 | 12 | 13 | |||||

| 1,5 π | 1,8 π | 2 π | 2,1 π | 2,2 π | 2,4 π | 2,6 π | 2,8 π | 2,9 π | 2,7 π | 2,5 π | |||||

Задание 2.5, исходные данные Таблица 7.3

| Величина | Варианты | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |||||

|

| 5 | 5 | 6 | 6 | 6 | 6 | 7 | 7 | 7 | 7 | 7 | ||||

| 2,5 π | 2,6 π | 2,7 π | 2,8 π | 2,9 π | 3 π | 3,1 π | 3,2 π | 3,3 π | 3,4 π | 2,3 π | |||||

|

| |||||||||||||||

|

| 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | ||||

| 7 | 7 | 7 | 7 | 7 | 7 | 7 | 8 | 8 | 8 | 8 | |||||

| 2,4 π | 2,5 π | 2,6 π | 2,7 π | 2,8 π | 2,9 π | 3 π | 3,1 π | 3,2 π | 3,3 π | 3,4 π | |||||

Задание 2.8, исходные данные Таблица 7.4

| Величина | Варианты | |||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | ||

|

| 15 | 14 | 13 | 12 | 11 | 10 | 9 | 8 | 7 | 6 | 7 | |

| 2,3 π | 2,2 π | 2 π | 1,8 π | 1,7 π | 1,8 π | 2 π | 2,2 π | 2,3 π | 2,4 π | 2,5 π | ||

|

| ||||||||||||

|

| 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | |

| 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 8 | 9 | 10 | ||

| 2,6 π | 2,7 π | 2,8 π | 2,9 π | 3 π | 3,1 π | 3,2 π | 3,3 π | 2,4 π | 2,3 π | 2,5 π | ||

Приложение 8

Таблица 8.1

| Пояснительная записка | Учебное пособие | ||

| Глава 1 | Глава 1 | ||

| Глава 2 | Глава 2 (для заданий 2.1, 2.5, 2.8) Глава 3 (для задания 2.3) | ||

| Глава 3 | Глава 4 (для заданий 2.3 и 2.5) Глава 5 (для заданий 2.1 и 2.8) | ||

| Глава 4 | Глава 6 | ||

| раздел 6.1 (для заданий 2.1; 2.5 и 2.8) | раздел 6.2 (для задания 2.3) | ||

|

| раздел 4.1 | 6.1.1 | 6.2.1 |

| раздел 4.2 | 6.1.2 | 6.2.2 | |

| раздел 4.3 | 6.1.3 | 6.2.3 | |

| раздел 4.4 | 6.3 | ||

| раздел 4.5 | 6.4 | ||

| Глава 5 | Глава 7 | ||

| Глава 6 | Глава 8 | ||

| Глава 7 | Глава 9 | ||

Список литературы

1. Гузенков, П.Г. Курсовое проектирование по деталям машин и подъемно-транспортным машинам : методические указания и задания к проектам / П.Г. Гу-зенков, А.Г. Гришанов, В.П. Гузенков. – М.: Высш. шк., 1990. – 111 с.

2. Дунаев, П.Ф. Конструирование узлов и деталей машин : учебное пособие для студ. высш. учеб. заведений/ П.Ф. Дунаев, О.П.Леликов. – 12-е изд., стер. – М.: Издательский центр «Академия», 2009. – 496 с.

3. Иванов, М.Н. Детали машин : учебник для машиностроительных специ-альностей вузов / М.Н. Иванов, В.А. Финогенов. – 12-е изд. испр. – М.: Высш. шк., 2008. – 408 с.

4. Курсовое проектирование деталей машин : учебное пособие для учащихся машиностроительных специальностей техникумов / С.А. Чернавский [и др.]. – 2-е изд. перераб. и доп. – М.: Машиностроение, 1988. – 416 с.

5. Чернилевский, Д.В. Детали машин. Проектирование приводов технологи-ческого оборудования : учебное пособие для студентов вузов / Д.В. Черни-левский. – 3-е изд., исправл. – М.: Машиностроение, 2003. – 560 с.

6. Детали машин и основы конструирования/ Под ред. М.Н. Ерохина. – М.: КолосС, 2004. – 462 с.

7. Детали машин : учебник для вузов /Л.А. Андриенко [и др.]; под ред. О.А. Ряховского. – М.: Изд-во МГТУ им. Н.Э.Баумана, 2002. – 544с.

8. Двигатели асинхронные АИР71-АИР100 (01.40.06-89), АИР112, АИР132 (01.40.112-88), АИР160, АИР180 (01.40.113-95), АИР200, 225, 250 (01.40.92-95).

ОГЛАВЛЕНИЕ

| Предисловие | 3 | ||

| Глава 1. | Кинематический расчет привода | 4 | |

| 1.1. | Выбор электродвигателя | 4 | |

| 1.2. | Определение передаточных чисел привода | 6 | |

| 1.3. | Механические параметры на валах привода | 7 | |

| Глава 2. | Расчет цилиндрической зубчатой передачи | 10 | |

| 2.1. | Выбор материала и термической обработки | 10 | |

| 2.2. | Допускаемые контактные напряжения | 10 | |

| 2.3. | Допускаемые напряжения изгиба | 13 | |

| 2.4. | Межосевое расстояние | 14 | |

| 2.5 | Предварительные основные размеры колеса | 17 | |

| 2.6. | Модуль передачи | 17 | |

| 2.7. | Суммарное число зубьев и угол наклона | 18 | |

| 2.8. | Число зубьев шестерни и колеса | 18 | |

| 2.9. | Фактическое передаточное число | 19 | |

| 2.10. | Диаметры колес | 19 | |

| 2.11. | Размеры заготовок колес | 19 | |

| 2.12. | Проверка зубьев колес по контактным напряжениям | 20 | |

| 2.13. | Силы в зацеплении | 20 | |

| 2.14. | Проверка колес по напряжениям изгиба | 21 | |

| 2.15. | Проверочный расчет на прочность зубьев при действии пиковой нагрузки | 21 | |

| Глава 3. | Расчет червячной передачи | 23 | |

| 3.1. | Выбор материала червяка и колеса | 23 | |

| 3.2. | Допускаемые напряжения | 23 | |

| 3.2.1 | Допускаемые контактные напряжения | 23 | |

| 3.2.2 | Допускаемые напряжения изгиба | 24 | |

| 3.3. | Межосевое расстояние | 25 | |

| 3.4. | Основные параметры червячной передачи | 25 | |

| 3.5. | Размеры червяка и колеса | 26 | |

| 3.6. | Проверочный расчет передачи на прочность | 27 | |

| 3.7. | КПД передачи | 28 | |

| 3.8. | Силы в зацеплении | 29 | |

| 3.9. | Проверка зубьев колеса по напряжениям изгиба | 29 | |

| 3.10. | Проверочный расчет на прочность зубьев червячного колеса при действии пиковой нагрузки | 30 | |

| 3.11. | Тепловой расчет | 30 | |

| Глава 4. | Расчет открытой цепной передачи | 33 | |

| Введение | 33 | ||

| 4.1. | Выбор цепи | 33 | |

| 4.2. | Проверка цепи на прочность | 36 | |

| 4.3. | Определение числа звеньев цепи | 36 | |

| 4.4. | Уточнение межосевого расстояния | 37 | |

| 4.5. | Определение делительных диаметров звездочек | 37 | |

| 4.6. | Определение наружных диаметров звездочек | 37 | |

| 4.7. | Силы в цепной передаче | 37 | |

| 4.8. | Коэффициент запаса прочности цепи | 38 | |

| Глава 5. | Расчет клиноременной передачи | 39 | |

| 5.1. | Выбор сечения ремня | 39 | |

| 5.2. | Определение диаметров шкивов | 39 | |

| 5.3. | Определение предварительных значений межосевого расстояния и угла обхвата ремнем малого шкива | 40 | |

| 5.4. | Определение длины ремня и уточнение межосевого расстояния и угла обхвата | 41 | |

| 5.5. | Определение мощности, передаваемой одним ремнем реальной передачи | 41 | |

| 5.6. | Определение числа ремней | 42 | |

| 5.7. | Определение силы предварительного натяжения одного ремня | 42 | |

| 5.8. | Определение силы, передаваемой на валы | 43 | |

| 5.9. | Ресурс наработки передачи | 43 | |

| Приложение 1 | Таблица 1.1, 1.2 | 44 | |

| Приложение 2 | Таблица 2.1, 2.2, 2.3, рис. 2.1 Таблица 2.4, 2.5, 2.6 Таблица 2.7, рис 2.2 Таблица 2.8, рис 2.3, 2.4 Таблица 2.9, 2.10 | 45 46 47 48 49 | |

| Приложение 3 | Таблица 3.1, 3.2 Таблица 3.3, рис. 3.1, таблица 3.4, 3.5, 3.6, 3.7 Таблица 3.8, 3.9, 3.10, рис. 3.2, 3.3, таблица 3.11,3.12 | 50 51 52 | |

| Приложение 4 | Рис. 4.1, 4.2, 4.3 Таблица 4.1, 4.2 Таблица 4.3, 4.4 | 53 54 55 | |

| Приложение 5 | Рис. 5.1, 5.2, таблица 5.1 Рис. 5.3 Рис. 5.4 Рис. 5.5, 5.6 | 56 57 58 59 | |

| Приложение 6 | Схема привода для заданий 2.3 и 2.5 Схема привода для заданий 2.1 и 2.8 | 60 61 | |

| Приложение 7 | Таблица 7.1, 7.2, 7.3, 7.4 | 62 | |

| Приложение 8 | Таблица 8.1 | 63 | |

| Список литературы | 64 | ||

Учебное издание

Леонтьев

Борис Сергеевич

РАСЧЕТ ПРИВОДА

УЧЕБНОЕ ПОСОБИЕ

ЧАСТЬ 1

2-е издание, переработанное

Корректор Белова И.М.

Худ. редактор Федорова Л.Г.

Сдано в набор

Подписано в печать .

Бумага офсетная. Гарнитура Таймс.

Тираж 100.

Заказ №63.

НХТИ (филиал) ГОУ ВПО «КГТУ», г. Нижнекамск, 423570,

ул. 30 лет Победы, д. 5а.

Дата добавления: 2018-02-28; просмотров: 424; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, МПа

, МПа , МПа

, МПа

, м/с, колес, не более

, м/с, колес, не более при

при

для схемы передачи по рис. 2.2

для схемы передачи по рис. 2.2 при

при  при

при  или

или

при коэффициенте х смещения инструмента

при коэффициенте х смещения инструмента при коэффициенте q диаметра червяка

при коэффициенте q диаметра червяка , м/с

, м/с , где

, где  ,

, ≠ 17, то табличные значения

≠ 17, то табличные значения  умно-жают на

умно-жают на  = 1 + 0,01 (z1 – 17).

= 1 + 0,01 (z1 – 17). ,

, ,

, , мм

, мм

, кВт

, кВт ,

,