Термомеханическая сварка осуществляется с использованием тепловой энергии и давления (контактная, диффузионная, газопрессовая, термокомпрессионная, дугопрессовая, печная и др.).

При механической сварке используется механическая энергия и давление (ультразвуковая, взрывом, трением, холодная, магнитная и др.).

При использовании сварки термического класса металл на кромках соединяемых частей доводится до полного расплавления, перемешивается н после охлаждения образует сварное соединение. В этом случае создание давления в зоне сварки не требуется. Дуговая и электрошлаковая сварка является универсальной, производится на простом оборудовании.

Сварка термомеханического и механического класса предполагает пластическое деформирование соединяемых частей под действием давления, облегчающее взаимную диффузию атомов металла.

В зависимости от степени механизации процессов различают ручную, механизированную, автоматизированную и автоматическую сварку; по непрерывности процесса — непрерывную и прерывистую; по способу защиты металла в зоне сварки — сварку в воздухе, в вакууме, в защитном газе, под флюсом, по флюсу, в пене, с комбинированной защитой.

Выбор способа сварки зависит от многих факторов: химического состава стали и ее состояния, формы и размеров сборочной единицы, толщины свариваемых элементов, количества изделий в конструкции и др. Следует отметить, что свариваемость различных металлов, их способность образовывать сварные соединения, равнопрочные с основным металлом, неодинакова. Хорошо свариваются малоуглеродистые стали, хуже - с повышенным содержанием углерода (0,45% иболее) и легированные стали, очень плохо - чугун и некоторые цветные металлы и сплавы.

|

|

|

7.8.2. Виды сварных соединений и швов

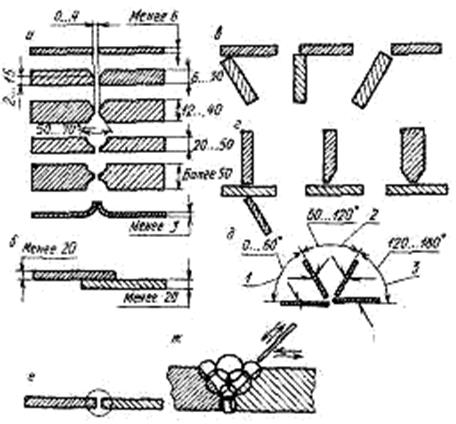

Сварная конструкция состоит из нескольких сборочных единиц и элементов с различным относительным расположением, исходя из которого различают следующие виды сварных соединений: стыковое (рисунок 7.20, а), иахлесточное (рисунок 7.20, б), угловое (рисунок 7.20, в) и тавровое (рисунок 7.20, г) с V-образной, Х-образной, и U-образной подготовкой кромок (см. рисунок 7.20, д) или без их подготовки (в зависимости от толщины металла и способа сварки). Толщина свариваемых элементов может быть различной.

Сварка деталей толщиной до 10 мм обычно производится за один проход, и полученный шов называют однослойным (рисунок 7.20, е). При большей толщине деталей шов получают в несколько проходов. Такой шов называют многослойным (рисунок 7.20, ж).

По положению в пространстве швы разделяют на горизонтальные, нижние 1, вертикальные 2, полупотолочные и потолочные 5 (рисунок 7.20, д), Наиболее удобные для выполнения горизонтальные и нижние швы. Трудоемкость выполнении вертикальных и потолочных швов увеличивается соответственно на 20...25 % и 40...60%.

|

|

|

При сварке изделий для получения шва заданных размеров электрод подается вверх или вниз по мере плавления, перемещается вдоль оси шва и в поперечном направлении (рисунок 7.20, ж).

Рас. 17.20. Виды сварочных соединений и швов:

А – стыковое, б – внахлест, в – угловое, г – тавровое, д - с V-образной, Х-образной, и U-образной подготовкой кромок, е – однослойный шов, ж – многослойный шов

7.8.3. Анализ различных видов сварки металлов, их технико-экономическая оценка и преимущества в сравнении с другими технологиями получения неразъемных соединений

При дуговой сварке источником теплоты является электрическая дуга, возникающая между двумя электродами. Расплавляемый металл электрода в виде капель перемешивается с расплавленным основным металлом и кристаллизуется, образуя после остывания сварочный шов.

Сварку можно производить на постоянном и переменном токе. Дуга на постоянном токе горит устойчивее, но расход электроэнергии на 1 кг наплавленного металла в 1,5...2 раза выше, а стоимость оборудования в 2...3 раза выше, оно сложнее, более громоздкое и тяжелое, чем при переменном токе. Поэтому в нашей стране дуговая электросварка на 80 % осуществляется с использованием переменного тока.

|

|

|

При дуговой сварке используются специальные электроды и электродная проволока. Электрод — это металлический стержень, на поверхности которого имеется специальное покрытие (обмазка).

обеспечивающее устойчивое горение дуги и защищающее расплавленный металл от окисления. Электроды классифицируют по назначению, механическим свойствам металла шва, составу покрытия и другим признакам.

По назначению электроды делятся на три класса:

а) для сварки элементов из углеродистых и низколегированных сталей (Э38, Э50, Э60 и Др.);

б) для сварки элементов из легированных конструкционных сталей повышенной и/высокой прочности (Э70, Э85, Э150 и др.);

в) для сварки элементов из легированных теплоустойчивых сталей (Э-09М, Э-05Х2М, Э-Л0Х1М1НФБ, Э-10Х5МФ и др).

В обозначении типа электрода число после буквы Э указывает предел прочности шва на разрыв (кгс/мм3), а буквенно-цифровые обозначения типов электродов при сварки легированных теплоустойчивых сталей характеризуют содержание элементов в металле шва, что соответствуют принципу маркировки легированных сталей.

Аргонодуговая сварка производится зависимой дугой, горящей между электродом и свариваемой деталью в атмосфере аргона, не участвующего в химических реакциях, а служащего лишь газовой защитой, и используется для соединений элементов из магниевых, алюминиевых сплавов, нержавеющей стали, меди и др.

|

|

|

Дуговое разрезание может осуществляться графитовым или угольным электродами. Первый дает лучшую чистоту реза. Для стока расплавленного металла из реза деталь наклоняется.

Разрезание металлическим электродом хотя и возможно, но менее экономично, так как для этого могут применяться только дорогостоящие электроды с толстой обмазкой, необходимой для обильного шлакообразования.

Процесс электродугового разрезания металлов малопроизводителен и не обеспечивает гладкой поверхности реза. Поэтому он применяется в основном для разделки лома, отделения прибылей и литников у отливок из высоколегированной стали, не поддающейся газовому разрезанию.

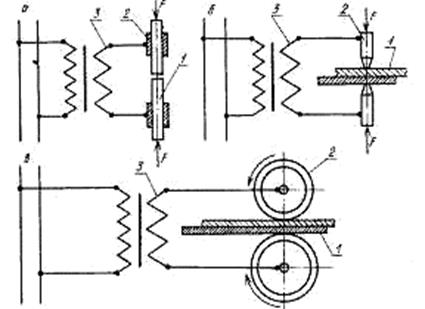

Электроконтактная сварка (см. рисунок 7.21) - это нагрев свариваемых элементов за счет теплоты, выделяющейся при прохождении тока по свариваемой детали или по контакту между ними.

После достижения нужной температуры кромок соединяемых деталей их сдавливают для получения сварного шва. Длительность сварки колеблется от сотых долей секунды до нескольких десятке секунд.

Контактная сварка относится к наиболее производительным видам сварки и легко поддается механизации и автоматизации.

Особенно широко контактную сварку применяют в автотракторной промышленности, в инструментальном производстве, строительстве и т. д.

Контактная сварка делится на стыковую, точечную и шовную. При стыковой сварке (рисунок 7.21, а) соединяемые элементы зажимают в клемм ах-электродах 2 сварочной машины и пропускают через них ток большой силы, индуктирующийся в вторичной обмотке 3 трансформатора. Стыковая сварка возможна для изделий с различной площадью сечения (до 500 см2 и более) однако форма и площадь сечения каждой пары свариваемых элементов должны быть одинаковыми.

Рис. 7.21. Электроконтактная сварка: а – стыковая, б - шовная

Шовная сварка (рисунок 7.21, в) применяется для соединения листов из низкоуглеродистой стали, хромоникелевой стали, бронзы и алюминиевых сплавов при изготовлении баков, тары, труб и сосудов, работающих под давлением, и других изделий. Подготовитенные свариваемые элементы 1 пропускаются между вращающимися роликами электродами 2 шовной машины, через которые проходит электрический ток. За счет выделяющейся в месте соприкосновения свариваемых элементов теплоты образуется шов.

Ролики электрода и электроды для точечной сварки должны иметь хорошую электропроводность и повышенную твердость при больших температурах (до 400 °С). Для их изготовления используются специальные сплавы на основе меди (0,7 % Сг, 0,4 % Zn, остальное - Сu) или медь марки Ml. Внутри электроды делаются полыми для пропуска воды охлаждения, предупреждающего чрезмерный их нагрев в месте контакта со свариваемой деталью.

При газовой сварке источником теплоты, необходимой для расплавления металла, является пламя, образующееся при сгорании горючего газа в струе кислорода.

Различают два вида газовой сварки: сварку плавлением и газопрессовую сварку.

При газовой сварке плавлением кромки свариваемых элементов (основной металл) и присадочный металл (сварочная проволока марок Св-0,8, Св-0,8А, Св-11ГА, Св-10Г2 и др.) расплавляются в зоне горения; после затвердения металла образуется шов.

При газопрессовой сварке соединяемые элементы нагреваются сварочным пламенем многопламенной горелки до пластического состояния и сдавливаются. Газопрессовая сварка применяется для соединения встык труб большого диаметра, рельсов, бурового оборудования и инструмента. Этот способ сварки весьма производителен; например, сварка стыка труб диаметром 500 мм продолжается примерно 2 мин.

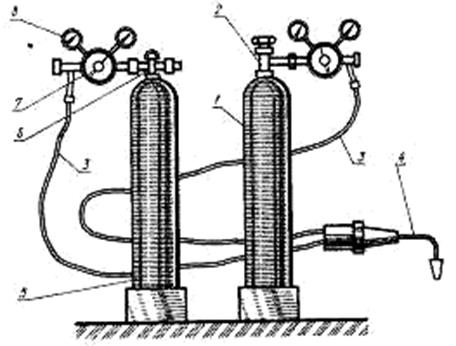

В качестве горючих газов используются ацетилен, водород и др. Кислород, необходимый для сжигания газа, получают из атмосферного воздуха или воды путем электролиза, он обычно хранится и транспортируется в специальных баллонах вместимостью 40 л, которые вмещают 6 м3 кислорода, сжатого до давления 15 МПа. Ацетилен получается из карбида кальция. Растворенный ацетилен хранится в баллонах под давлением 1,5...1,6 МПа.

Посты газовой сварки (см. рисунок 7.22) бывают стационарными и передвижными Питание стационарных постов газовой сварки осуществляете обычно от ацетиленового генератора и баллонов с кислородом а передвижных — от баллонов с кислородом и ацетиленом.

Рис. 7.22. Схема передвижного поста газовой сварки

Схема передвижного поста газовой сварки с питанием от баллонов показана на рис. 17.5. Ацителен и кислород подводятся к газовой горелке 4 по специальным шлангам 3 из вулканизированной резины от баллонов 1 и 5, снабженных редукторами 2 и 6, и контрольно-измерительными устройствами манометрами 7 и 8. Редукторы 2 и 6 понижают и поддерживают постоянным давление газов на выходе из баллона. Кислородные редукторы 2 понижают давление с 15 до 0,3...1,5 МПа, а ацетиленовые 6 - с 16 до 0 02 0,05 МПа.

Газовые горелки предназначены для дозировки и смешивания кислорода и горючего газа с целью получения устойчивого и концентрированного газового пламени. По принципу действия горелки разделяются на инжекторные (нагнетающие) и безинжекторные — высокого давления. Благодаря универсальности инжекторной горелки, пригодной для работы при низком и на среднем давлении горючего газа, она получила наибольшее распространение.

К новым прогрессивным способам сварки, получившим распространение в последнее время, можно отнести холодную сварку, ультразвуковую, диффузионную, электронно-лучевую, лазерную, плазменную, а также сварку взрывом.

Холодная сварка, обеспечивающая соединение элементов из пластичных металлов под давлением при комнатной температуре, применяется главным образом для соединения деталей малой толщины (до 1 мм) внахлестку в радиоэлектронной, машиностроительной и других отраслях промышленности. Решающим условием получения качественных сварных швов является отсутствие на контактирующих поверхностях жировых и других загрязнений.

Ультразвуковая сварка давлением основывается на пластической деформации металла в приконтактной зоне за счет механических колебаний ультразвуковой частоты в зоне шва, что приводит к разрушению и удалению поверхностных пленок, созданию очень чистых поверхностей и тем самым к образованию прочного сварного соединения практически без деформации свариваемых деталей.

Ультразвуковая сварка применяется в производстве деталей и тонких металлических листов в приборостроении и радиоэлектронике, а так же для приварки отливок к несущим конструкция (например, в производстве летательных аппаратов)

Диффузионная сварка давлением в контролируемой атмосфере с точки зрения технологии отличается от выше перечисленных способов сварки в твердой фазе (холодная, ультразвуковая) тем, что скорость деформации металла при этом методе задается не оборудованием, а определяется процессом ползучести свариваемых материалов в заданных условиях. Сварка выполняется путем нагрева деталей токами высокой частоты в вакууме до температуры ниже пластического состояния материала с одновременным приложением сдавливающего усилия. Освоена диффузионная сварка многих материалов, в том числе стали с алюминием, вольфрамом, стеклом, металлокерамикой, титана с медью, платиной, меди с алюминием и др. Этот метод применяется при изготовлении электровакуумных приборов электронной технике и приборостроении, а также в производстве инструмента, деталей из биметаллических материалов и других изделий.

При электронно-лучевой сварке для нагрева и расплавления основного металла используется энергия, получаемая в результате интенсивной бомбардировки его быстро движущимися в вакууме электронами. При попадании на поверхность свариваемых деталей электроны тормозятся и происходит преобразование их кинетической энергии в тепловую.

Лазерная сварка основана на применении лазеров - оптических квантовых генераторов. При лазерной сварке нагрев и плавление металла изделия осуществляется мощным световым лучом, получаемым от специальных твердых или газовых излучателей, включающих источник питания, лампу накачки и резонатор. Для управления сформированным излучателем пучком служат специальные оптические системы. Вакуум при сварке лазером не нужен, и она может осуществляться на воздухе даже на значительном расстояний от генератора.

Плазменно-дугован сварка позволяет осуществлять процесс нагрева материалов с наибольшей интенсивностью. При сварке металл нагревается за счет теплоты, выделенной плазмой, до расплавления, а затем по мере перемещения свариваемых деталей из зоны сварки происходит кристаллизация расплавленного металла с образованием прочного сварочного шва. Для создания плазмы могут применяться различные источники теплоты, например световой луч лазера, ядерная реакция, высокочастотный разряд, электрическая дуга постоянного тока. Ионизация газа в этих случаях осуществляется при горении в нем электрической дуги - в канале между двумя неплавящимися электродами. С целью повышения ионизации газа дуга вместе с газовым потоком обжимается в канале, диаметр которого практически равен диаметру дуги, или магнитным полем.

Освоена плазменная сварка тонколистовых деталей из тугоплавких металлов, а также из нержавеющих и малоуглеродистых сталей. Можно сваривать элементы и из других металлов, а также неметаллов и сочетаний металлов с неметаллами

Машины и строительные конструкции, изготовленные сваркой, обычно имеют ряд преимуществ. Замена клепаных конструкции сварными дает экономию металла за счет более полного использования рабочих сечений и уменьшения массы соединительных элементов. При сварке конструкций из малоуглеродистых сталей суммарное уменьшение их массы составляет от 10 до 25 %. Вследствие уменьшения массы и трудоемкости изготовлении сварные конструкции дешевле, чем клепаные. Сварочное оборудование дешевле и проще, чем дыропробивные, сверлильные и клепальные гидравлические машины; оно обеспечивает бесшумность процесса сварки. В производстве емкостей и ряда других конструкций достигается более высокая герметичность соединений. Поэтому клепка вытеснена сваркой в транспортном машиностроении, автомобилестроении, в производстве котлов, резервуаров, строительных и других конструкций. Пo сравнению с литыми сварные конструкции имеют меньшую массу, более высокие механические свойства металла. Они эффективны при мелкосерийном производстве, а также если имеют сложную геометрическую форму.

Наплавка металлов применяется как способ восстановления изношенных деталей, а также при производстве новых биметаллических изделий.

Технико-экономические показатели различных способов сварки колеблются в широких пределах и зависят от множества факторов, элементов, толщина листов, форма соединения и положение его в пространстве, мощность сварочного тока или газовой горелки, диаметр электрода или присадочной проволоки, метод сварки, способ защиты шва, степень организации рабочего места, механизации и автоматизации процесса, тип сварочной машины и вид управления ею и т.п. Так, производительность (скорость) процесса изменяется от 1,6 м/ч при электродугоной ручной сварке до 80...200 м/ч при автоматической под слоем флюса, расход газа - от 0,8…12,5 л/мин при газовой сварке до 4...31 л/мин при газоэлектрической.

В условиях мелкосерийного производства коэффициент загрузи сварщика на ремонтных работах составляет 0,3...0,4, а в условии массового производства увеличивается до 0,7...0,8.

Производительность процесса стыковой электроконтактной сварки при ручном управлении процессом составляет до 120 соединений в час, а при механическом - до 500; процесса точечной сварки – 250...2000 точек в час на одноточечной машине или 10 тыс. точек в час на многоточечной, скорость шовной сварки может колебаться от 0,5 до 6 м/мин.

7.9. Основы технологии сборки машин

7.9.1. Сущность процесса сборки

Любая машина состоит из отдельных частей. Простейшей из них является деталь, т. е. изделие, изготовленное из однородного по наименованию и марке материала без применения сборочных операций. Изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе посредством сборочных операций, называется сборочной единицей. Таким образом, технологический процесс соединения, установки и фиксации деталей в сборочных единицах является процессом сборки готовой продукции.

Сборка является заключительной стадией всего технологического процесса изготовления сложного изделия. При разработке процессов производства изделий составляют технологические схемы сборки, определяющие базовые (с которых начинают сборку) детали, базовые сборочные единицы и последовательность сборки и комплектования деталей и сборочных единиц, имеющих для удобства сборки условные обозначения (индексы). На технологических схемах сборки условно изображают последовательность процесса с указанием индексов используемых деталей и сборочных единиц. Важнейшей задачей при разработке технологического процесса сборки является выбор его вида и формы организации.

7.9.2. Технология сборки машин

Технологический процесс сборки машин состоит из ряда операций и переходов, вид и последовательность которых определяются, прежде всего, конструктивными особенностями машины, ее сборочных единиц и деталей. Для установления последовательности операций составляются схемы сборки: на основе чертежей машины выделяют сборочные единицы и сборочные группы, которые можно собирать независимо и изолированно друг от друга, с тем, чтобы затем объединить их на операциях монтажа сборочной единицы и машины.

В каждом сборочном комплекте выделяют базовую деталь, на которой непосредственно или через промежуточные элементы определяют положение всех других деталей и групп деталей, входящих в сборочный комплект. Такими базовыми деталями могут быть, например, станины, плиты, рамы, корпуса коробок и т. д.

Разработка схемы сборки является ответственным этапом проектирования технологии производства машин. Значение правильного выбора схемы сборки возрастает по мере увеличения масштабов производства. При определении последовательности сборочных операций обычно стремятся начать сборку сборочных единиц и изделий с деталей, входящих в наибольшее число размерных цепей, и в первую очередь с наиболее ответственных деталей.

Технологический процесс сборки складывается из соединения сопрягаемых деталей и сборочных единиц путем приведения в соприкосновение их основных баз (соединяемых поверхностей); проверки точности относительного положения и движения собираемых деталей; необходимой подгонки, регулировки с целью получения соединения требуемой точности; фиксации (закрепления) установленных деталей и сборочных единиц в соответствии с конструктивными особенностями машины.

В условиях единичного и мелкосерийного производства, когда детали не взаимозаменяемы, применяют метод индивидуальной их пригонки. Такой метод сборки требует слесарной доработки сборочных единиц: притирки, опиливания, шабрения, соосной обработки отверстий и т. д.

В массовом и крупносерийном производстве используется дифференциация технологического процесса сборки, под которой подразумевается деление процесса сборки на элементы для последовательного выполнения на одном или нескольких рабочих местах. Дифференциация процесса сборки в определенных пределах обычно является выгодной. Только благодаря расчленению процесса на операции и рациональному распределению их по рабочим местам можно уменьшить трудоемкость сборки на 15...20%.

Проектирование технологических процессов сборки должно обеспечивать высокий уровень механизации работ, сокращение затрат и облегчение ручного труда, внедрение передовых технологий сборки машин, использующихся на родственных предприятиях и в смежных отраслях промышленности; рациональное использование имеющихся производственных ресурсов; передовые формы организации производства и наиболее прогрессивные, экономичные методы осуществления сборочных операций. При этом необходимо правильно определять режимные параметры процесса сборки (темп, ритм и цикл, коэффициент загрузки рабочего места и др.).

Темпом сборки называется период времени между выходами со сборки двух смежных готовых изделий.

Расчетную численность рабочих на каждой операции определяют как частное от деления времени, затрачиваемого на операцию, на темп сборки н округляют до ближайшего целого числа.

Ритм сборки - отношение количества собранных изделий к продолжительности их сборки, а время от момента поступления деталей на сборку до выпуска собранного изделия называется циклом сборки.

7.9.3. Испытания и приемка готовых сборочных единиц и машин

Опытный образец (опытную партию) продукции подвергают следующим видам испытаний (проверок): предварительным (заводским) и приемочным. В зависимости от характера связей между разработчиком, заказчиком, изготовителями и потребителями приемочные испытания опытного образца продукции могут быть ведомственными, вневедомственными и государственными.

Предварительные испытания выполняют согласно заданию и технической документации решают вопрос о возможности представления ее на приемочные испытания.

Приемочные испытания служат для определения соответствия продукции техническому заданию, требованиям стандартов и технической документации и определения возможности постановки продукции на производство.

Испытания проводят по программе и методике, которая обычно предусматривает проверку соответствия изделия чертежам, техническим требованиям, паспортным данным и нормам точности; показателей качества и надежности изделия; обеспечения стабильности работы изделия; удобства обслуживания и проведения ремонта изделия; комплектности изделия; соответствия изделия требованиям безопасности труда. Режим испытаний предусматривает необходимые замеры мощности, производительности, габаритных размеров, скорости передвижения и других параметров машин. В методике испытаний необходимо определять схемы и средства контроля и предельные отклонения заданных параметров.

Предварительные испытания проводит организация-разработчик с привлечением при необходимости предприятия — изготовителя продукции и предприятий-соисполнителей.

Приемочные испытания опытного образца организует предприятие-разработчик при участии предприятия-изготовителя и заказчика. По результатам приемочных испытаний комиссия оформляет протокол, на основе которого составляют акт, являющийся разрешением для постановки продукции на производство.

7.9.4. Пути повышения эффективности сборки машин

Сборка - один из наиболее трудоемких процессов в машиностроении. На сборочных операциях занято от 20 до 50 % работников предприятий. Поэтому совершенствование технологии сборки — одна из важнейших задач современного машиностроения. Весьма прогрессивным методом компоновки конструкции машины, обеспечивающим наиболее рациональную организацию процесса ее сборки и существенные преимущества в эксплуатации, является построение машины из самостоятельных агрегатов или блоков, каждый из которых может собираться и регулироваться отдельно и подается на общий монтаж в законченном виде. Такой метод позволяет сократить длительность цикла за счет организации параллельной сборки агрегатов, снизить трудоемкость изготовления изделия путем большей специализации рабочих, унификации и стандартизации отдельных агрегатов.

Важнейшими направлениями сокращения трудоемкости сборки, составляющей обычно 10...14% полной трудоемкости изготовления машин, являются внедрение поточных методов сборки и сокращение трудоемкости пригоночных работ за счет внедрения полной взаимозаменяемости деталей и сборочных единиц, а также механизация и автоматизация процессов их транспортировки к специализированным сборочным местам и на склад готовой продукции. Повышение производительности труда и сокращение производственного цикла могут быть достигнуты при частичной или полной автоматизации процессов сборки.

ЛЕКЦИЯ 8. ОСНОВЫ ТЕХНОЛОГИИ ХИМИЧЕСКИХ ПРОИЗВОДСТВ

8.1. Общая характеристика и технологические особенности химических производств

Химическая промышленность объединяет производства, в которых преобладают химические методы получения и переработки сырья и материалов. В химической отрасли промышленности основу производственных процессов составляют химические реакции, при которых происходят глубокие качественные изменения внутреннего строения и состава вещества. С их помощью на предприятиях химической промышленности производят следующую продукцию: кислоты, щелочи, соли, минеральные удобрения, растворители, лакокрасочные материалы, клеи, лекарственные вещества, каучуки, смолы, пластические массы, химические волокна и другие, неорганические и органические продукты.

Отрасль химической промышленности составляют разнообразные предприятия, которые отличаются как технологическими процессами, так и конечными продуктами производства. Всю химическую продукцию можно разделить на следующие классификационные группы:

1. Неорганические вещества, включающие следующие основные продукты: аммиак; неорганические кислоты (серная, азотная, соляная); содовые продукты; щелочи; минеральные удобрения и ядохимикаты; силикаты (строительная керамика, вяжущие вещества, стекло).

2. Органические вещества: продукция переработки твердых топлив; продукция переработки жидких топлив; продукция переработки газообразных топлив.

3. Продукты органического синтеза: пластические массы; химические волокна; каучук и резина; лакокрасочные материалы.

4. Химические реактивы и особо чистые вещества.

5. Медикаменты и химико-фармацевтическая продукция.

Продукция химической промышленности используется в ряде отраслей народного хозяйства: в машиностроении (пластмассы лакокрасочные материалы, клеи, герметики, резины), сельском хозяйстве (удобрения и ядохимикаты), здравоохранении (лекарственные препараты, витамины) и т. д. Это накладывает определенные требования на качество химических продуктов, оно должно соответствовать требованиям стандартов. Качество химической продукции зависит как от качества применяемого исходного сырья, так и в значительной степени от уровни технологии ее производства.

К важнейшим процессам химической неорганической технологии относится производство аммиака, неорганических кислот (серна азотной, соляной) и минеральных удобрений (азотных, фосфорных калийных и комплексных). Особое место отводится серной кислоте. По объему производства и области применения она занимает одно из первых мест среди продукции химической промышленности. Серная кислота служит одним из главных продуктов, определяющих развитие химической промышленности, и используется в различных отраслях производства: в химической промышленности для производств удобрений, получения красителей, пластмасс, химических волокон, при производстве нефтепродуктов и др.; в металлургии - при выделении металлов из руд; в машиностроении - при травлении; в пищевой промышленности - при получении патоки, крахмала, спирта; в текстильной при отбеливании тканей и т, д.

8.2. Производство серной кислоты

Исходным веществом при ее получении служит сернистый ангидрид SO3, образующийся при обжиге различных серосодержащих продуктов. По химическому составу серная кислота представляет собой соединение серного ангидрида SO3 с водой. В зависимости от их соотношения серная кислота может быть разбавленной, концентрированной или в виде олеума (раствор серного ангидрида в серной кислоте).

Сырьем для производства серной кислоты служат:

1. Сера - лучшее сырье для производства. При ее сжигании образуется чистый концентрированный сернистый газ, не загрязненный примесями, что упрощает его очистку при производстве серной кислоты. Но чистая сера - слишком дорогое сырье, вследствие чего себестоимость серной кислоты в два раза выше, чем при ее производстве из колчеданов FeS2.

2. Серный колчедан FeS2 широко распространен в природе. При наличии от 40 до 50 % серы в нем содержится также много ценных примесей (мышьяк, селен, медь, никель, серебро, золото и др.), которые тоже извлекаются.

3. Сероводород - значительное количество выделяется из газов нефтеперерабатывающей промышленности.

4. Отходящие газы цветной металлургии, образующиеся при переработке сернистых руд.

Использование сероводорода и отходящих газов цветной металлургии позволяет снизить себестоимость производства серной кислоты и, кроме того, улучшить условии труда на металлургических заводах и нефтеперерабатывающих предприятиях.

В настоящее время в промышленности серную кислоту получают двумя способами - нитрозным и контактным. В обоих случаях сущность процесса сводится к окислению сернистого газа SO2 до серного SO3 и соединению трехокиси с водой. В обычных условиях сернистый газ кислородом воздуха не окисляется, поэтому процесс окисления осуществляется либо при помощи азота, либо в присутствии твердого катализатора. Способ окисления и определяет технологию производства.

Нитрозный способ производства серной кислоты является более старым. Двуокись окисляют до SO2 при помощи нитрозной смеси, состоящей из окиси и двуокиси азота, взятых в соотношении 1:1. Этот способ обладает рядом недостатков: трудно поддается автоматизации, получаемая кислота имеет концентрацию не более 75-77 % и загрязнена примесями. Имеющиеся недостатки привели к тому, что нитрозный способ производства серной кислоты утрачивает свое значение, и преимущественное развитие получает контактный способ.

Сущность контактного способа заключается в окислении двуокиси серы в присутствии твердого катализатора. Первоначально в качестве катализатора использовали платину. Затем она была заменена более дешевым и устойчивым катализатором на основе пятиокиси ванадия V5OS.

При контактном способе производства может быть получена серная кислота практически любой концентрации и высокой степени чистоты. Такая серная кислота может быть использована в любом производстве. Серная кислота, полученная нитрозным способом по устаревшей технологии, используется при производстве сельскохозяйственных удобрений, где не требуется высокой концентрации и чистоты исходных продуктов.

8.3. Производство минеральных удобрений

Минеральные удобрения - это вещества, ускоряющие биохимические процессы формирования и роста растений в почвах, бедны питательными элементами. Минеральные удобрения разделяются по видам и числу питательных элементов на простые - азотные, калийные, фосфорные и комплексные, содержащие несколько питательных макроэлементов. Кроме того, используются минеральные удобрения, содержащие микроэлементы (йод, бор, марганец, медь), которые могут входить в состав комплексных, Внесение минеральных удобрений в почву позволяет избежать ее истощения и уменьшения урожайности.

Минеральные удобрения при правильном их использовании обеспечивают прирост урожая на 30-70 %. Кроме того, они улучшают качество продукции - повышают содержание сахара в свекле и винограде, крахмала в картофеле, белка в зерне, увеличивают прочность волокон льна и хлопка. Также повышается устойчивость растений к болезням, засухе и холоду. Использование минеральных удобрений в зерновом хозяйстве снижает общие затраты труда на выращивание урожая па 35-40% и себестоимость зерна на 20 %.

Производятся минеральные удобрения в жидком и твердом виде. Жидкие удобрения экономически выгоднее, так как технология их производства проще. Однако требуются специальные склады и транспортные средства, поэтому их производство ограничено. В основном это удобрения на основе аммиака и аммиачной воды. Твердые удобрения производятся в гранулированном и мелко-гранулированном виде.

Преимущественно для производства простых минеральных удобрений используют аммиак, азотную, серную и фосфорную кислоты и соли калия. Производятся они с помощью реакций химического синтеза. Наиболее распространенные азотные удобрении: соли аммония; фосфорные удобрения (фосфор усваивается растениями в виде KV); двойной суперфосфат, фосфоритная мука, преципитат, обесфторейный фосфат; калийные удобрения.

Наиболее перспективные комплексные минеральные удобрения подразделяются на смешанные и сложные. Смешанны е получаются механическим смешиванием нескольких простых удобрений, когда необходимо одновременно в один и тот же срок внести под возделываемую культуру два или более питательных веществ в строго определенном соотношении (например, суперфосфат и аммиачная селитра). Сложные получаются при химическом взаимодействии полуфабрикатов, например: аммофоса - из аммиака и фосфорной кислоты; нитрофоска - из хлористого калия, аммиака, серной кислоты и фосфорита.

Смешанные удобрения характеризуются универсальностью применения, но при изготовлении на местах потребления трудоемки, требуют специального оборудования, в результате чего не всегда обеспечивают удовлетворительное качество. Сложные удобрения имеют меньшую себестоимость, высокое качество и равномерно усваиваются. Однако они ограничены в использовании, так как для одной и той же культуры, выращиваемой в различных почвенно-климатических зонах, требуются удобрения с разным соотношением основных питательных элементов.

8.4. Технологические процессы переработки топлива

Топливом называются твердые, жидкие и газообразные горючие вещества, являющиеся источником тепловой энергии и сырьем для химической промышленности.

В результате химической переработки различных топлив получают большое количество углеводородного сырья для производства пластических масс, химических волокон, синтетических каучуков, лаков, красителей, растворителей и т. п. Например, при коксовании углей получают: бензол, толуол, ксилолы, фенол, нафталин, антрацит, водород, метан, этилен и другие продукты. В качестве сырья используются газы, выделяемые при добыче нефти и ее переработке (крекинге, пиролизе, риформинге). Эти газы содержат метан, этан, пропан, бутан, этилен, пропилен и др.

Все топлива по агрегатному состоянию делится на твердые, жидкие и газообразные; по происхождению - на естественные и искусственные Искусственные топлива получают в результате переработки естественных топлив.

Одним из важнейших видов химического сырья является природный газ содержащий до 98 % метана. Древесина является источником сырья, как и торф, из которого производят горючие газы, сырье для производства масел, моторных топлив, высокомолекулярных соединений. Продукты переработки топлива обеспечивают энергией тепловые электростанции промышленные предприятия, транспорт, быт. Растет значение химического сырья. Развитие угольной и ядерной энергетики дает в будущем возможность прекратить потребление нефти и природного газа в энергетических целях и полностью передать эти виды топлива в сферу промышленности как сырье для химической промышленности, а также для синтеза белков и жиров.

Существуют следующие методы переработки твердого топлива: пиролиз (сухая перегонка), газификация и гидрирование.

Пиролиз осуществляется при нагревании топлива без доступа воздуха, В результате протекают физические процессы (испарение влаги) и химические процессы - превращение компонентов топлива с получением ряда химических продуктов. Характер протекания процессов зависит от вида перерабатываемого топлива. В основном все они требуют подвода тепла извне. Нагрев реакционных аппаратов производится горячими дымовыми газами, которые передают тепло топливу через стенку аппарата или при непосредственном соприкосновении с ним.

Газификация - процесс переработки топлива, при котором органическая часть его превращается в горючие газы, а присутствии воздуха, водяного пара, кислорода и других газов. Этот процесс экзотермический. Температура газификации составляет 900-1100 ˚С.

Гидрирование - переработка твердого топлива, ори которой под влиянием высокой температуры при действии водорода и в присутствии катализаторов происходят химические реакции, приводящие к образованию продуктов, более богатых водородом, чем исходное сырье, Качество и количество продуктов, полученных при гидрировании, зависит от вида перерабатываемого топлива, от условий проведения процесса и ряда других факторов.

Дата добавления: 2016-01-04; просмотров: 19; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!