Способы очистки и обезвреживания сточных вод подразделяются на механические, физико-химические, химические и биологические.

Механические способы очистки сточных вод от механических примесей заключаются в их отстаивании и фильтровании, в частности через полупроницаемые мембраны под давлением.

Физико-химические методы основаны на применении флотации, экстракции и адсорбции вредных примесей, отгонке их с водяным паром. Разновидностью физико-химических методов являются термические, например испарение воды при нагревании и сжигании органической части сухого остатка.

Химические методы очистки сточных вод основаны на использовании окислительно-восстановительных, электрохимических процессов, реакций нейтрализации и перевода вредных веществ в неактивную безвредную форму.

Биологическую очистку сточных вод в настоящее время следует считать одной из наиболее надежных и эффективных. Механизм процесса биологической очистки заключается в разложении и окислении вредных примесей с помощью микроорганизмов. Среди встречающихся в почве микроорганизмов наиболее многочисленными являются грибы, водоросли и бактерии. Эти организмы «атакуют» содержащиеся в сточных водах органические вещества, которые представляют собой прекрасную питательную среду для микробов и разлагают углеводы, белки, жиры и другие соединения на двуокись углерода, воду и минеральные соли. Различают процессы биологической очистки, протекающие в естественных и искусственно созданных условиях. Биологическая очистка в искусственно созданных условиях проводится на специальных очистных станциях.

|

|

|

6.3.4. Рациональное использование воды

Вода - один из основных видов естественных ресурсов, необходимых для развития промышленности. Растут потребности в воде. Расход воды, например, на современных химических предприятиях составляет несколько миллионов кубических метров в сутки. Завод капронового волокна расходует столько воды, сколько потребляет ее город с населением 120 тыс. человек. Специализированный завод пластмасс, производящий мономеры, по потреблению воды эквивалентен городу с населением 400 тыс. человек, а мощный современный электрохимический комбинат по производству продуктов хлорорганического синтеза - городу с населением 800 тыс. человек. Наряду с этим химические предприятия являются источником сильно загрязненных стоков. Поэтому необходимо обеспечить снижение удельного потребления воды, организацию оборотного водоснабжения на всех крупных предприятиях, широко применять воздушное охлаждение взамен водяного, которое в производстве аммиака и серной, кислоты позволяет уменьшить расход воды в 15...20 раз.

Рациональное комплексное использование водных ресурсов в условиях ускоренного развития химической и других отраслей промышленности становится крупной технологической, технической и экономической задачей. Рациональное водопотребление должно быть обязательным в каждом технологическом процессе. Для этого необходимо выбирать такие технологические схемы и аппаратуру, которые требовали бы минимального расхода свежей воды и не загрязняли окружающую среду; разрабатывать научно обоснованные нормы расхода воды; расширять использование возвратных вод; повышать эффективность очистки сточных вод; совершенствовать процессы в направлении возможно более полного использования отходов производства для уменьшения потребности в очистных сооружениях. Насколько это важно, можно судить по тому, что в настоящее время затраты на строительство очистных сооружений составляют примерно 20% от сметной стоимости строительства промышленных предприятий.

|

|

|

ЛЕКЦИЯ 7. ОСНОВЫ ТЕХНОЛОГИИ МАШИНОСТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

7.1. Роль машиностроения в современном производстве.

Машиностроение является ведущей отраслью современной промышленности. Значение машиностроительного производства определяется тем, что оно создает один из важнейших элементов производительных сил - орудия труда. Продукция машиностроения поставляется всем отраслям народного хозяйства. Поэтому их технический прогресс во многом зависит от уровня развития машиностроения.

|

|

|

Машиностроение в силу разнообразия орудий производства и общественного разделения труда подразделяется на отдельные отрасли. Главными отраслями машиностроения являются: станкостроение, тяжелое машиностроение, транспортное, энергетическое, сельскохозяйственное, атомное машиностроение и др.

В каждой отрасли машиностроения существуют свои специфические технологические методы и приемы, однако для машиностроения в целом характерна общность сырьевых материалов и идентичность основных технологических принципов превращения их в детали (литье, ковка, штамповка, обработка резанием и др.); а деталей в изделия (сварка, сборка и др.).

Процесс создания и производства изделий охватывает ряд взаимосвязанных этапов, начиная с разработки конструкции и технологии изготовления их деталей, механизмов и сборочных единиц и кончая собственно производством изделий, их отделкой, испытаниями и отправкой потребителю.

Важнейшая роль принадлежит технологии машиностроения, - отрасли, науки о технологических процессах изготовления отдельных деталей и о процессах их сборки в сборочные единицы, механизмы и машины. Предметом технологии машиностроения является учение об изготовлении машин заданного качества и установленной программе их выпуска и наименьших затрат материалов, минимальной себестоимости и высокой производительности труда.

|

|

|

Важнейшей задачей является повышение технического уровня и качества продукции машиностроения, повышение единичной производительности выпускаемой техники - для решений этой задачи необходимо широко внедрять гибкие переналаживаемые производства и системы автоматизированного проектирования, автоматические линии, машины и оборудование со встроенными средствами микропроцессорной техники, многооперационные станки с числовым программным управлением, робототехнические роторные и роторно-конвейерные комплексы; переходить на комплексную поставку технологических систем и комплектов машин. Необходимо также увеличить загрузку производственных мощностей, коэффициенты сменности работы оборудования, что позволит повысить производительность труда в машиностроении при существенном снижении себестоимости продукции.

7.2. Структура машиностроительного производства

Машиностроительное производство состоит из отдельных производственных единиц, называемых цехами, службами и хозяйствами. Цехи и заводы разделяются на основные, вспомогательные и побочные. Основные цехи работают непосредственно над созданием промышленной продукций. При технологическом принципе организации производства цехи разделяются на заготовительные, обрабатывающие и выпускающие. К заготовительным цехам относятся чугунолитейный, сталелитейный, кузнечно-прессовый и другие, к обрабатывающим - механический, термический и др. Выпускающие цехи обеспечивают сборку и выпуск готовых изделий.

Возможен также смешанный принцип организации производства, при котором в отдельных цехах производится обработка технологически однородных частей и выполнение однотипных технологических процессов и операций.

Производственные службы и хозяйства подразделяются на складские, энергетические, транспортные, санитарно-технические и общезаводские. Склады предназначены для хранения материалов, полуфабрикатов, готовых изделий, инструментов и т. д.

К энергетической службе относятся электоподстанция, котельная, компрессорные установки и т.д, Транспортная служба имеет в своем распоряжении железнодорожные пути и путевые устройства, крановые эстакады и т. д. Санитарно-техническая служба ведает отоплением, вентиляцией, водоснабжением, канализацией производственных помещений и т.д. К общезаводским службам относятся лаборатории, заводоуправление, медицинский пункт и др.

Органы управления предприятием осуществляют организацию производственного процесса и его контроль, обеспечивают разработку технической документации и технологической оснастки, бухгалтерский учет, сбыт готовой продукции и др. Машиностроительное предприятие представляет собой совокупность ряда производств, связанных единым технологическим процессом. Такая технологическая зависимость неизбежно предполагает и их экономические связи. так как результаты работы одного из участков является своего рода полуфабрикатом для другого.

7.3. Изделие и его элементы. Понятие о машине

Различают следующие виды изделий - детали; сборочные единицы, комплексы и комплекты.

Изделия в зависимости от их назначения делятся на изделия основного производства для поставки (реализации) другим предприятиям или в систему торговли, изделия вспомогательного производства (например, резцы, приспособления, штампы и т. д.) для собственных нужд предприятия.

Если предприятие изготовляет определенные изделия для поставки другим предприятиям, но из них использует в своем производственном процессе, все эти изделия для данного предприятия будут относиться к изделиям основного производства.

В зависимости от степени сложности изделия делят на две группы: неспециализированные, не имеющие составных частей (детали); специализированные, включающие две или более составные части (сборочные единицы, комплексы, комплекты).

Сборочная единица — изделие, составные части которого подлежат соединению между собой на предприятии-изготовителе посредством сборочных операций (свинчиванием, сваркой и т. д.).

Комплекс - это два или более специализированных изделия, не соединяемых между собой и предназначенных для выполнения взаимосвязанных эксплуатационных функций.

Комплект - набор не соединяемых изделий, имеющих общее эксплуатационное назначение вспомогательного характера (например, комплект запасных частей).

Любая машина представляет собой совокупность согласованных звеньев (механизмов) - осуществляющих целесообразные движения для преобразования энергии или выполнения полезной работы.

Различие между машинами обусловлено многообразием рабочих процессов, протекающих в них. Их сходство определяется наличием одинаковых механизмов.

Механизм представляет собой совокупность связанных звеньев, предназначенных для передачи и преобразования движения одного или нескольких звеньев в определенные движения других звеньев.

В зависимости от назначения машины делятся на две группы:

а) машины-двигатели, с помощью которых энергии одного вида преобразуется в энергию другого вида;

б) машины-орудия, или рабочие машины, которые, используя подведенную к ним энергию, производят определенную работу.

Современная рабочая машина состоит из трех основных механизмов: двигательного, передаточного и исполнительного.

Двигательный и передаточный механизмы обеспечивают движения, необходимые для работы исполнительного механизма: двигательный приводит машину в действие, передаточный же не только передает движение, но и регулирует его в случае необходимости.

Все рабочие машины подразделяются на четыре группы:

1) технологические, или обрабатывающие (металлорежущие станки, прессы, молоты и т. д.);

2) транспортирующие (транспортеры и др.); транспортные (автомобили, локомотивы и др.); грузоподъемные (тали, лебедки, краны и т. д.).

Полная номенклатура всех изделий отраслей машиностроения и приборостроения приведена в классификаторе продукции. Существуют, однако, изделия, разрабатываемые и применяемые в различных отраслях машиностроения, которые не являются специфической принадлежностью определенной отрасли машиностроения - изделия общемашиностроительного назначения. Детали и сборочные единицы общемашиностроительного назначения являются составной частью различных механизмов и машин и имеют определенное назначение.

Детали машин можно классифицировать в зависимости от их назначения

7.4. Технико-экономические показатели машин

Любая машина будет соответствовать своему назначению только в том случае, если обладает необходимым комплексом качеств. Свойство машины характеризует какую-либо одну ее сторону, выявленную во взаимоотношении с такой же стороной другой машины. Качество - это совокупность свойств, составляющих так определенную емкость машины, которая отличает ее от другой машины. Качества и свойства оцениваются научно обоснованными измерителями - показателями. К основным качествам машин относятся производительность, экономичность, проходимость и др.

Производительность машины оценивается в зависимости от количества (объема) выпускаемой продукции, соотнесенной к выполняемой полезной работе ко времени работы машины. Производительность автомобиля, например, определяется массой перевезенных грузов; или числом пассажиров, а также средней скоростью движения.

Экономичность машины характеризуется коэффициентом ее полезного действия (КПД), численностью обслуживающего персонала, топливной экономичностью двигателя и другими показателями.

В связи со стремлением обеспечить работоспособное состояние машин при наименьших запасах их прочности особое значение обретает их надежность.

Надежность - свойство машины сохранять во времени в установленных пределах работоспособность всех параметров, характеризующих ее способность выполнять требуемые функции в заданных режимах и условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Надежность является комплексным свойством, которое в зависимости от назначения машины и условий ее применения включает сочетания свойств: безотказность, долговечность, ремонтопригодность и сохраняемость.

Безотказность свойство машины непрерывно сохранять работоспособное состояние в течение некоторого времени или некоторой наработки.

Долговечность характеризует свойство машины сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность - свойство машины, заключающееся в ее приспособленности к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

Вероятность безотказной работы машины - вероятность того, что в пределах заданной наработки отказ машины исключен. Средняя наработка на отказ - отношение наработки восстанавливаемой машины к матемaтическому числу ее отказов в течение этой наработки.

Важным свойством машин является их технологичность, т, е. степень соответствия конструкции машины оптимальным условиям ее изготовления при заданном масштабе выпуска.

Основным критерием технологичности конструкции машины является себестоимость ее изготовления. Поэтому при конструировании машин должны обеспечиваться их наименьшая материалоемкость, учитываться условия и характер технологических процессов изготовления, серийность выпуска и другие факторы, обеспечивающие наибольшую экономичность изготовления машины. Себестоимость машин существенно зависит от степени стандартизации и унификации конструктивных элементов, высокий уровень которых является предпосылкой для применения прогрессивной технологии и высокопроизводительного оборудования при их изготовлении. Использование унифицированных деталей и сборочных единиц обеспечивает также условия для широкого применения при проектировании машины современных методов расчета на базе ЭВМ, что позволяет повысить производительность технологических и инженерных расчетов, снизить стоимость проектирования, улучшить качество проектных разработок. Например, при проектировании на ЭВМ станочных операций их производительность повышается на 20...30 %, а себестоимость обработки снижается на 10...15%.

7.5. Сущность литейного производства и его развитие. Основные и специальные виды литья, их характеристика

Литейным производством называют процессы получения фасонных изделий (отливок) путем заливки расплавленного металла в полую форму, воспроизводящую форму и размеры будущей детали. После затвердевания металла в форме получается отливка - заготовка или деталь. Отливки широко применяют в машиностроении, металлургии и строительстве.

Можно получать отливки различной массы (от нескольких граммов до сотен тонн), простой и сложной формы из чугуна, стали, сплавов меди и алюминия, цинка и магния и т. д Особенно эффективно применение отливок для получения фасонных изделий сложной конфигурации, которые невозможно или экономически нецелесообразно изготовлять другими методами обработки металлов (давлением, сваркой, резанием), а также для получения изделий из малопластичных металлов и сплавов.

При всем разнообразии приемов литья, сложившихся за длительный период развития его технологии, принципиальная схема технологического процесса литья практически не изменилась за более чём 70 веков его развития и включает четыре основных этапа: плавку металла, изготовление формы, заливку жидкого металла в форму, извлечение затвердевшей отливки из формы.

До середины двадцатого столетия литейный способ считался одним из важнейших методов получения фасонных заготовок. Однако наряду с такими достоинствами литейного производства, как относительная простота получения и низкая стоимость отливок (особенно из чугуна), возможность изготовления сложных деталей из хрупких металлов и сплавов, он имеет и ряд существенных недостатков. Это прежде всего довольно низкая производительность труда, неоднородность состава и пониженная плотность материала заготовок, а следовательно, и их более низкие, чем заготовок, полученных обработкой давлением, прочностные характеристики.

На данном этапе развития литейного производства освоено производство автоматических линий формовки, заливки и выбивки отливок, созданы комплекты современного смесеприготовительного оборудования, освоен выпуск целой гаммы машин для специальных способов литья, существенно возрос уровень механизации и автоматизации технологических процессов.

Основными технико-экономическими показателями работы литейных цехов являются: годовой выпуск отливок в тоннах; выпуск отливок на одного работающего (производственного); съем литья с 1 м2 производственной площади цеха; выход годного металла (в процентах от массы металлозавалки и жидкого металла); доля брака литья (в процентах), уровень механизации; доля литья, получаемого специальными способами; себестоимость 1 т литья.

В структуре себестоимости литья основную долю составляют затраты на металл (до 80'%). Производя технико-экономический анализ литейного производства, особое внимание необходимо обращать на те стадии и элементы технологического процесса, которые непосредственно связаны с возможными потерями металла на угар, разбрызгивание, брак и т, п.

Себестоимость литья зависит от объема производства, уровня механизации и автоматизации технологических процессов.

Литье в разовые песчано-глинистые формы является наиболее распространенным и относительно простым способом получения отливок. Разовые песчано-глинистые формы могут быть приготовлены либо непосредственно в полу литейного цеха по шаблонам, либо в специальных ящиках-опоках по моделям. В почве получают отливки крупногабаритных деталей (станин, колонн и т.д., более мелкие отливки обычно получают в опочных литейных формах.

Внешнее очертание отливок соответствует углублениям формы, отверстии получают за счет стержней, вставляемых в полость формы.

Технологический процесс производства отливок в опочных формах состоит из трех стадий: подготовительной, основной и заключительной

Модельная оснастка, изготовленная в модельных цехах, представляет собой приспособления, с помощью которых изготовляют формы и стержни. К оснастке относятся модели деталей, подмодельные щитки, стержневые ящики, модели элементов литниковой системы и опоки.

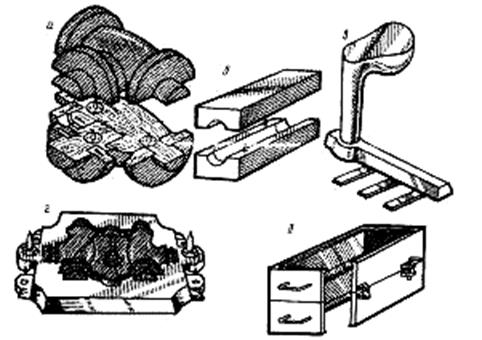

Модели (рисунок 7.1, а) служат для получения полости в земляной форме, которая по размерам и внешним очертаниям соответствует будущей отливке. Так как металл после затвердевания усаживается (уменьшается в объеме), размеры модели делают несколько большими.

Изготовляют модели из дерева, пластмассы или металла. Выбор материала зависит от условий производства и требований, которые предъявляют к отливке в отношении точности размеров и чистоты поверхности Для того чтобы модели легко извлекались из формы, их делают с формовочными уклонам и часто разъемными, из двух и более частей, легко скрепляемых при помощи шипов.

Рис. 7.1. Модельная оснастка:

а – модели, б – стержневые ящики, в – модели литниковой системы, г - подмодельные щитки-плиты, д – верхняя и нижняя опоки

Для получения отливок с отверстиями или углублениями на моделях в соответствующих местах предусматривают выступы - стержневые знаки, которые оставляют в форме отпечатки для установки стержней. Место, занимаемое в форме стержнем, не заполняется металлом и в отливке после удаления стержня образуется отверстие или углубление. Стержни изготовляют из особой стержневой смеси, набивая ее вручную или машинным способом в стержневые ящики (рисунок 7.1, б). При этом учитывают изменение размеров отливки при затвердевании металла. Размеры стержней должны быть меньше отверстий на величину усадки металла. В зависимости от сложности изготовления стержневые ящики делают цельными и разъемными. При небольших партиях стержней ящики делают из дерева, в массовом производстве, особенно при повышенных требованиях к точности литья, применяют металлические ящики (чугунные или из алюминиевых сплавов). Модели литниковой системы предназначены для образован в форме каналов и полостей, служащих для подачи металла, задержки шлака и выхода воздуха из полости формы (рисунок 7.1,в) Устройство литниковой системы обеспечивает спокойное поступление металла в форму, предохраняя ее от повреждения. Подмодельные щитки-плиты (рисунок 7.1, г) служат для размещения на них моделей и установки опоки при изготовлении литейной формы вручную. Опоки (рисунок 7.1, д) - деревянные или металлические рамки, каркасы, основное назначение которых состоит в удерживании песчано-глинистой смеси, обеспечении достаточной прочности и жесткости формы при ее изготовлении, транспортировке и заливке металла.

Формовочные и стержневые смеси в основном состоят из кварцевого песка определенной зернистости и жароупорности. Формовочные и стержневые смеси должны обладать пластичностью и газопроницаемостью, а формы и стержни, изготовленные из них достаточной прочностью.

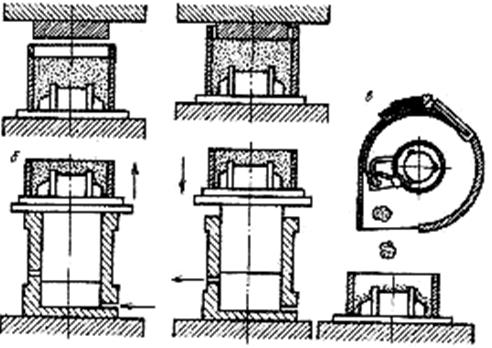

Формовка - наиболее сложная и трудоемкая операция прои водства отливок в разовых песчано-глинистых формах. Трудоемкость изготовления литейных форм составляет 40...60 % от обшей трудоемкости получения отливок. Процесс ручной формовки отличается огромной трудоемкостью. Сущность машинной формовки заключается в механизации основных операций: установки модельных плит и опок (рисунок 7.2, а), наполнения опок формовочной смесью (рисунок 7.2, б), уплотнения смеси и удаления моделей из форм(рисунок 7.2, в). Отдельные конструкции формовочных машин позволяют также механизировать некоторые вспомогательные операции: поворот опок, снятие готовых полуформ со стола машины, передачу их на сборку и т. п.

Машинная формовка не только облегчает труд рабочих-формовщиков, но и дает возможность повышать производительность труда, получать более точные отливки с меньшими припусками на механическую обработку, снижать брак.

В последние годы в литейном производстве повсеместно внедряются специальные способы литья, имеющие ряд преимуществ по сравнению с традиционным литьем в разовые песчано-глинистые формы.

Рис. 7.2. Формовочные машины:

а – машинная установка модельных плит и опок, б - наполнение опок формовочной смесью, в – машинное уплотнение смеси

Удельный вес отливок, получаемых специальными способами литья неуклонно увеличивается.

К специальным способам относят литье:

а) в металлические формы (кокиль),

Дата добавления: 2016-01-04; просмотров: 11; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!