Вихревой способ нарезания резьбы

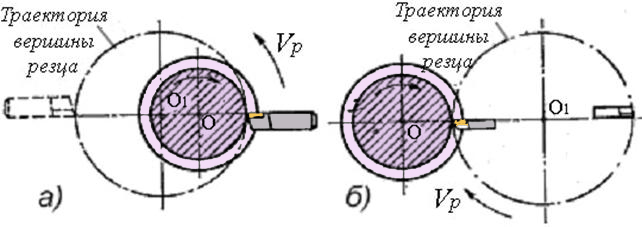

Вихревое нарезание резьбы осуществляется следующим образом. Заготовка закрепляется в центрах или в патроне и ей придается медленное вращение. Резьбовой резец устанавливается в специальной головке, установленной на суппорте станка (рисунок 6.47). Головка, вращающаяся от специального привода, расположена эксцентрично относительно оси заготовки. Таким образом, при вращении головки резец совершает движение по окружности, соприкасаясь с нарезаемой заготовкой один раз за каждый оборот головки и вырезая в ней серповидную канавку, имеющую профиль резьбы.

|

| Рисунок 6.47 – Схема вихревого способа нарезания резьбы а – с внешним касанием; б – с внутренним касанием |

Головка перемещается вдоль оси заготовки на величину равную шагу резьбы за каждый ее оборот.

Вихревое нарезание резьбы может осуществляться с внутренним (рисунок 6.45,а) или с внешним (рисунок 6.45,б) касанием.

При вихревом нарезании скорость резания, соответствующая скорости вращения резца, принимается в пределах  =150…450 м/мин, круговая подача –

=150…450 м/мин, круговая подача –  =0,2…0,8 мм на оборот резца.

=0,2…0,8 мм на оборот резца.

Для повышения производительности труда при вихревом нарезании используются головки с двумя или четырьмя резцами. У четырехрезцовых головок два резца прорезают канавку, третий формирует профиль, а четвертый снимает заусенцы.

Метод используют в крупносерийном и массовом производствах.

Время нарезания резьбы рассчитывается по формуле

,

,

где  – длина резьбы;

– длина резьбы;

– величина врезания резца, принимается равной 1…2 шага нарезаемой резьбы;

– величина врезания резца, принимается равной 1…2 шага нарезаемой резьбы;

– величина перебега;

– величина перебега;

– шаг нарезаемой резьбы;

– шаг нарезаемой резьбы;

– частота вращения детали;

– частота вращения детали;

– наружный диаметр резьбы;

– наружный диаметр резьбы;

– частота вращения резцовой головки;

– частота вращения резцовой головки;

– круговая подача (перемещение резцовой головки за один оборот заготовки);

– круговая подача (перемещение резцовой головки за один оборот заготовки);

– число резцов в резцовой головке;

– число резцов в резцовой головке;

– число ходов.

– число ходов.

Нарезание резьбы плашками

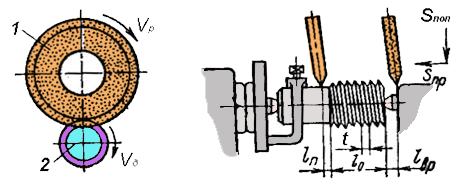

Нарезание резьбы плашками осуществляется на токарных и револьверных станках, а также на автоматах и полуавтоматах токарного типа. На рисунке 6.46 показана операция нарезки резьбы плашкой на токарном станке. Основным недостатком метода нарезания резьбы плашкой – необходимость свинчивания ее после окончания нарезания, что снижает производительность операции и ухудшает качество резьбы.

Основное время при нарезании резьбы плашками определяется по формуле

.

.

|

| Рисунок 6.48 – Схема нарезания резьбы круглой плашкой |

Фрезерование резьбы

Фрезерование резьбы выполняют на специальных резьбофрезерных станках дисковыми или групповыми фрезами.

Фрезерование дисковой фрезой применяется при нарезании резьб с большим шагом и крупным профилем (рисунок 6.49). Нарезание резьбы осуществляется за один проход, а для крупных резьб за два или три прохода. Профиль зуба фрезы соответствует профилю резьбы; ось фрезы располагается под углом  (рисунок 6.47,а), равным углу наклона витков резьбы. Применяются симметричные (рисунок 6.47,б) и несимметричные (рисунок 6.47,в) дисковые фрезы. При нарезании резьбы фреза вращается со скоростью резания и перемещается вдоль оси заготовки.

(рисунок 6.47,а), равным углу наклона витков резьбы. Применяются симметричные (рисунок 6.47,б) и несимметричные (рисунок 6.47,в) дисковые фрезы. При нарезании резьбы фреза вращается со скоростью резания и перемещается вдоль оси заготовки.

Перемещение фрезы вдоль оси заготовки за один оборот заготовки должно быть точно равно шагу резьбы. Заготовка имеет медленное вращательное движение со скоростью круговой подачи.

Основное время при нарезании резьбы дисковыми фрезами определяется по формуле

,

,

где  – время нарезания при первом проходе;

– время нарезания при первом проходе;

– время нарезания при втором проходе;

– время нарезания при втором проходе;

– время нарезания при третьем проходе.

– время нарезания при третьем проходе.

|

| Рисунок 6.49 – Схемы фрезерования резьбы дисковыми фрезами а – смещение осей фрезы и заготовки; б – фреза симметричного профиля; в – фреза несимметричного профиля. |

Время нарезания определяется при каждом проходе отдельно, поскольку глубина резания, подача и путь врезания для каждого из них различно. Время выполнения каждого прохода определяется по формуле

,

,

где  – наружный диаметр нарезаемой резьбы;

– наружный диаметр нарезаемой резьбы;

– шаг нарезаемой резьбы;

– шаг нарезаемой резьбы;

– угол наклона витков резьбы;

– угол наклона витков резьбы;

– число ходов;

– число ходов;

– число заходов резьбы;

– число заходов резьбы;

– минутная круговая подача

– минутная круговая подача

,

,

где  – подача на зуб фрезы;

– подача на зуб фрезы;

– число зубьев фрезы;

– число зубьев фрезы;

– частота вращения фрезы

– частота вращения фрезы

,

,

где  – скорость резания;

– скорость резания;

– диаметр фрезы.

– диаметр фрезы.

Нарезание резьбы групповой фрезой применяется для получения коротких резьб с мелким шагом (рисунок 6.48). Длина фрезы принимается на 2…5 мм больше длины фрезеруемой резьбы.

Рисунок 6.50 – Фрезерование резьбы групповыми фрезами

а – наружной резьбы; б – внутренней резьбы

Рисунок 6.50 – Фрезерование резьбы групповыми фрезами

а – наружной резьбы; б – внутренней резьбы

|

Групповая фреза устанавливается параллельно оси заготовки. Во время нарезания фреза вращается со скоростью резания, а деталь со скоростью круговой подачи. Предварительно фреза врезается с радиальной подачей и осевым перемещением, согласованным с шагом резьбы. формирование резьбы осуществляется за 1,2 оборота детали (0,2 оборота детали необходимы для врезания фрезы на глубину профиля резьбы).

Основное время для нарезания резьбы групповой фрезой определяется по формуле

.

.

Нарезание внутренней резьбы

Внутренние резьбы нарезают метчиками (машинными и ручными) и резцами. Ручные метчики применяются комплектом из двух или трех штук. Машинные метчики применяются для нарезки резьбы на сверлильных станках.

Шлифование резьбы

При изготовлении кинематических винтов, накатных роликов, резьбовых калибров, резьба шлифуется обычно после термической обработки. Шлифование выполняется одно- и многониточным кругами.

Шлифование однониточным кругом (рисунок 6.51) осуществляется при продольном перемещении заготовки.

Шлифовальный круг совершает движение резания со скоростью  , а деталь совершает вращение подачи со скоростью

, а деталь совершает вращение подачи со скоростью  .

.

|

| Рисунок 6.51 – Шлифование резьбы однониточным кругом 1–шлифовальный круг; 2–заготовка |

Основное время обработки

,

,

где  – припуск на шлифование по среднему диаметру резьбы;

– припуск на шлифование по среднему диаметру резьбы;

– поперечная подача на один проход (глубина резания);

– поперечная подача на один проход (глубина резания);

– частота вращении заготовки;

– частота вращении заготовки;

– коэффициент, учитывающий точность шлифования

– коэффициент, учитывающий точность шлифования  =1,1…1,7.

=1,1…1,7.

Шлифование многониточным кругом (рисунок 6.52,а,б) применяется при шлифовании коротких резьб (не более 40 мм). Ширина шлифовального круга должна быть больше длины шлифуемой резьбы на 2…4 шага резьбы. На круге выполняются кольцевые канавки с шагом резьбы. Заправляют круг под углом (рисунок 6.52,в).

Основное время при шлифовании резьбы многониточным кругом определяется по формуле

,

,

где  – наружный диаметр резьбы;

– наружный диаметр резьбы;

– круговая подача (скорость вращения заготовки);

– круговая подача (скорость вращения заготовки);

– число оборотов заготовки за время шлифования резьбы (

– число оборотов заготовки за время шлифования резьбы (  =2,2 оборота).

=2,2 оборота).

|

| Рисунок 6.52 – Шлифование резьбы многониточным кругом а),б)I и II – начальное и конечное положения шлифовального круга; в– заправка шлифовального круга |

Резьбы с крупным шагом шлифуют после нарезания резцом или фрезой и термической обработки. Точность резьбы после шлифования:

однониточным кругом – по среднему диаметру ± 0,03 мм, по шагу ±(0,005…0,008) мм на длине 25 мм;

многониточным кругом – по среднему диаметру ± 0,015 мм, по шагу ±(0,005…0,008) мм на длине 25 мм.

Накатывание резьбы

Накатывание резьбы осуществляется за счет пластического деформирования материала заготовки в холодном состоянии. При этом методе волокна материала не разрезаются, как при обработке резанием, а деформируются под действием резьбонакатного инструмента, выступы которого вдавливаются в поверхность заготовки. Полученная таким образом резьба имеет чистую уплотненную поверхность с повышенной микротвердостью поверхности.

Накатывание осуществляется тремя способами:

- плоскими плашками;

- накатными роликами;

- сегментами.

Рисунок 6.53 – Накатывание резьбы плоскими плашками

Рисунок 6.53 – Накатывание резьбы плоскими плашками

|

На рисунке 6.53 показана схема накатывания резьбы плоской плашкой. Плашка 1 неподвижна, а подвижная плашка 2 установлена на ползуне, совершающем возвратно-поступательное движение; 3 – заготовка в исходном положении перед началом процесса накатывания; 4 – положение заготовки после накатывания.

Рабочая поверхность плашек имеет прямолинейные канавки, выполненные под углом, соответствующем углу подъема витков резьбы. Неподвижная плашка имеет заборную часть, захватывающую заготовку и формирующую профиль резьбы, калибрующую часть и сбег, обеспечивающий плавный выход заготовки из плашек.

Для получения требуемых размеров резьбы диаметр заготовки определяется по формуле

,

,

где  – наружный и внутренний диаметры резьбы.

– наружный и внутренний диаметры резьбы.

Основное время накатывания резьбы

,

,

где  – число двойных ходов ползуна в минуту;

– число двойных ходов ползуна в минуту;

– число прокатываний заготовки между плашками. .

– число прокатываний заготовки между плашками. .

Резьбонакатные автоматы, работающие плоской плашкой, позволяют накатывать резьбы диаметром 2…25 мм и длиной до 125 мм.

Широко используется метод накатки резьбы роликами (рисунок 6.54) с радиальной, продольной и тангенциальной подачей.

Накатывание резьбы с радиальной подачей производится одним, двумя и тремя роликами.

Накатывание резьбы диаметром 5…25 мм одним роликом (рисунок 6.54,а) применяется на токарных и револьверных станках. Заготовка 1 закрепляется в патроне станка, а резьбовой ролик 2 в державке 3, установленной на суппорте 4 и прижимается к заготовке. Накатывание резьбы одним роликом вызывает изгиб заготовки из-за большого радиального усилия, возникающего при накатывании.

Рисунок 6.54 – Накатывание резьбы роликами

а – одним роликом; б–двумя роликами; в – двумя роликами с кольцевыми канавками, наклоненными под углом подъема резьбы

Рисунок 6.54 – Накатывание резьбы роликами

а – одним роликом; б–двумя роликами; в – двумя роликами с кольцевыми канавками, наклоненными под углом подъема резьбы

|

Накатывание резьбы двумя роликами (рисунок 6.54,б) не вызывает изгиба заготовки, поэтому более предпочтительно. Заготовка 1 помещается на опорную планку 2 между двумя роликами 3. Ролики вращаются в одну сторону, причем один ролик имеет радиальную подачу (по стрелке А).

При накатывании тремя роликами радиальная подача сообщается всем трем роликам. Окружная скорость вращения роликов 12…100 м/мин.

Накатывание резьбы с продольной подачей осуществляется двумя, тремя и четырьмя роликами, снабженными заборными частями при постоянном межцентровом расстоянии. После предварительной осевой подачи накатывание осуществляется путем самозатягивания заготовки. Ролики имеют винтовые или кольцевые канавки. В первом случае оси роликов и заготовки параллельны, а во втором – наклонены под углом подъема резьбы (рисунок 6.54,в). Длина накатываемой резьбы не ограничена. Накатывание с продольной подачей применяется для резьб всех профилей диаметром до 100 мм. Окружные скорости накатывания 3…100 м/мин.

Накатывание с тангенциальной подачей (рисунок 6.54,в) осуществляется при проходе заготовки между роликами при постоянном межцентровом расстоянии.

Рисунок 6.55 – Накатывание резьбы сегментами

Рисунок 6.55 – Накатывание резьбы сегментами

|

Накатка резьбы сегментами показана на рисунке 6.55. Сегментные плашки 2 устанавливаются на вращающейся планшайбе 1 станка. плашки 3 устанавливаются на неподвижной части станка. Заготовки 4 прокатываются между вращающимся сегментом 2 и неподвижным 3. На рисунке 6.55,б показан вариант выполнения накатной головки, где вместо сегментных подвижных плашек 2 установлены накатные ролики. Производительность резьбонактных автоматов достигает 300…400 деталей в минуту.

Накатывание внутренней резьбы диаметром 20…100 мм производится роликом, который вводится в отверстие заготовки и вращается вместе с ней, при радиальном перемещении.

Вопросы для самоконтроля

- Как классифицируются резьбы по различным признакам?

- Режущие инструменты, используемые для нарезания внутренних и наружных резьб.

- Схемы нарезания резьбы резами?

- Нарезание прямоугольной и трапецеидальной резьб.

- Нарезание резьбы гребенками.

- Методы нарезания многозаходных резьб.

- Расчет основного времени обработки при нарезании резьбы.

- Схемы вихревого способа нарезания резьбы. Преимущества. Область применения. Режимы обработки.

- Расчет основного времени обработки при нарезании резьбы вихревым способом.

- Нарезание резьбы плашками. Режущий инструмент. Применяемое оборудование. Расчет основного времени.

- Схемы фрезерования резьбы дисковыми фрезами. Применяемое оборудование. Расчет основного времени.

- Фрезерование резьбы групповыми фрезами. Применяемое оборудование. Расчет основного времени.

- Нарезание внутренней резьбы метчиками.

- Обработка резьбы точных кинематических винтов.

- Обработка резьбы пластическим деформированием. Схемы накатывания.

Дата добавления: 2018-02-15; просмотров: 6438; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!