Обработка зубчатых поверхностей

По конструкции зубчатые колеса разделяются на цилиндрические, конические и червячные.

Цилиндрические колеса выполняются с прямыми, спиральными и шевронными зубьями.

Конические – с прямыми, косыми и криволинейными зубьями.

Для изготовления зубчатых поверхностей используется два метода:

- копирования;

- обката.

Точные зубчатые поверхности подвергаются отделочной обработке шевингованием, шлифованием, притиркой, приработкой

Нарезание зубьев цилиндрических зубчатых колес

Зубья цилиндрических колес могут нарезаться методами копирования и обката.

Метод копирования – применяется в мелкосерийном и единичном производствах. Нарезание заключается в последовательном прорезании впадин между зубьями дисковыми модульными фрезами на горизонтальных и универсальных фрезерных станках с установкой заготовки в делительном приспособлении. После прорезания одной впадины заготовка поворачивается на один зуб. на вертикальных фрезерных станках нарезание осуществляется пальцевыми модульными фрезами.

Боковые поверхности модульных фрез профилируются по эвольвенте. Фрезы изготовляются комплектами из 8, 15 и 26 штук для каждого модуля. Каждая фреза предназначена для определенного интервала чисел зубьев нарезаемого колеса. Каждая фреза в наборе профилируется на верхнее число зубьев в интервале. Наиболее точный комплект – это комплект, состоящий из 26 фрез.

|

|

|

Зубья, нарезанные методом копирования, имеют низкую точность, поскольку профиль впадины зубьев соответствует профилю зубьев фрезы, то погрешность изготовления фрезы и ее износ переносятся на заготовку.

На рисунке 6.60 показана схема нарезания зубьев методом копирования на горизонтально-фрезерном станке.

| Рисунок 6.60 – Нарезание зубьев дисковыми модульными фрезами а – одной заготовки; б – нескольких заготовок на одной оправке; в – тремя фрезами одновременно |

Зубчатые колеса нарезаются поштучно (рисунок 6.60,а) или по несколько штук на одной оправке (рисунок 6.60,б). При использовании трехшпиндельных делительных головок обрабатывается сразу три заготовки тремя фрезами, установленными на шпиндельной оправке станка (рисунок 6.60,в).

Нарезание зубьев цилиндрических колес средних модулей низкой точности производят одновременно двумя (рисунок 6.60,г) или тремя (рисунок 6.61,а) дисковыми модульными фрезами, установленными на расстоянии шага зубьев друг от друга.

Для предварительной нарезки зубьев для крупномодульных зубьев используют прорезку канавок специальными дисковыми фрезами (Рисунок 6.61,б).

Основное время обработки зубчатого колеса методом копирования определяется по формуле:

|

|

|

,

,

где  – длина нарезаемого зуба;

– длина нарезаемого зуба;

– минутная подача при рабочем ходе;

– минутная подача при рабочем ходе;

– подача при обратном ходе;

– подача при обратном ходе;

– число зубьев нарезного колеса;

– число зубьев нарезного колеса;

– число одновременно обрабатываемых заготовок;

– число одновременно обрабатываемых заготовок;

– время поворота заготовки на 1 зуб.

– время поворота заготовки на 1 зуб.

Минутная подача при рабочем ходе

,

,

где  – частота вращения фрезы.

– частота вращения фрезы.

|

| Рисунок 6.61 – Нарезание зубьев тремя дисковыми угловыми фрезами (а) и предварительная прорезка канавок специальными дисковыми фрезами (б) |

Величина врезания определяется по формуле

,

,

где  – глубина прорезаемой впадины между зубьями;

– глубина прорезаемой впадины между зубьями;

– диаметр фрезы.

– диаметр фрезы.

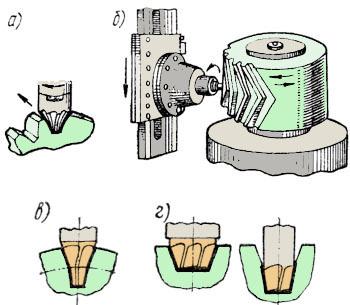

Рисунок 6.62 – Нарезание зубьев пальцевыми модульными фрезами

а – прямозубого колеса; б – шевронного колеса; в – черновое нарезание двуугловой фрезой; г – черновое нарезание двумя угловыми фрезами

Рисунок 6.62 – Нарезание зубьев пальцевыми модульными фрезами

а – прямозубого колеса; б – шевронного колеса; в – черновое нарезание двуугловой фрезой; г – черновое нарезание двумя угловыми фрезами

|

Пальцевыми модульными фрезами нарезаются зубья средних и крупномодульных цилиндрических (рисунок 6.62,а),шевронных колес (рисунок 6.62,б), реек и т.п. Зубья колес с модулем более 20 мм начерно нарезают двуугловой пальцевой фрезой (рисунок 6.62,в) или последовательно двумя пальцевыми фрезами (рисунок 6.62,г).

Нарезание зубьев методом копирования имеет низкую производительность и дает низкую точность, поэтому применяется только в мелкосерийном и единичном производствах.

|

|

|

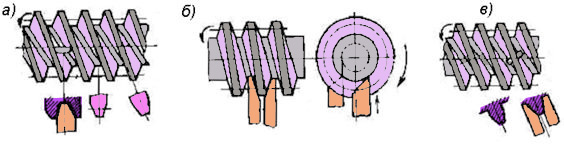

Метод обката. Метод обработки основан на том, что в процессе обработки воспроизводится работа зубчатого зацепления. В качестве одного зубчатого колеса применяется заготовка на которой необходимо нарезать зубья, а в качестве второго – режущий инструмент. В качестве режущего инструмента используются червячные фрезы, долбяки шестерни и долбяки рейки.

Наибольшее распространение получил метод нарезания зубьев червячными фрезами. Зубья фрезы располагаются по винтовой линии, имеющей шаг равный шагу зацепления. поэтому одна и та же фреза может нарезать зубчатые колеса с любым числом зубьев.

Обработка ведется на специальных зубофрезерных станках (рисунок 6.63).

Фреза закрепляется в суппорте, который должен быть повернут на угол подъема винтовой линии витков фрезы. суппорт совершает движение подачи вдоль оси заготовки. Заготовка устанавливается на столе станка, совершающем вращательное движение обката.

|

| а – общий вид зубофрезерного полуавтомата: 1 – станина; 2 – салазки; 3 – стол; 4 –стойка левая; 5 – суппорт; 6 – фрезерная головка; 7 – стойка правая; 8 – кронштейн б – нарезание прямозубых колес; в – нарезание косозубых колес Рисунок 6.63 – Нарезание зубьев методом обката |

При фрезеровании зубчатых колес с косым зубом фреза устанавливается с учетом наклона винтовой линии витков фрезы и угла спирали зуба зубчатого колеса.

|

|

|

Зубчатые колеса с модулем до 2,5 мм нарезаются за один ход, с модулем более 2,5 мм – за два и даже за три хода. Для черновых ходов применяются двух- и трехзаходные червячные фрезы.

Основное время при нарезании прямозубых цилиндрических колес червячной фрезой определяется по формуле

,

,

где  – подача фрезы на один оборот заготовки, мм/об;

– подача фрезы на один оборот заготовки, мм/об;

– частота вращения фрезы, об/мин;

– частота вращения фрезы, об/мин;

– число заходов фрезы;

– число заходов фрезы;

– число ходов.

– число ходов.

Длина перебега принимается равной  =2…3 мм.

=2…3 мм.

Нарезание зубьев долблением. Нарезание зубьев методом обката возможно также долбяками, выполненными в виде шестерен или реек, на зубодолбежных станках. Долбяк имеет форму шестерни. Для нарезания зубчатых колес с винтовым зубом применяется долбяк также с винтовым зубом и с тем же углом подъема винтовой линии, что и у нарезаемого колеса.

На рисунке 6.64 показаны схемы зубодолбления.

Зубодолбежные станки имеют высокую производительность и обеспечивают хорошую чистоту поверхности зубьев и высокую точность зацепления.

| Рисунок 6.64 – Нарезание зубьев долблением а – долбление черновое и чистовое долбяком шестерней; б – одновременное долбление двух колес; в – долбление двухвенцового колеса; г – долбление долбяком-рейкой; д – обработка зубьев на долбежном станке |

Основное время обработки при нарезании зубчатых колес долбяками на зубодолбежных станках определяется по формуле

,

,

где  – высота зуба;

– высота зуба;

– радиальная подача на двойной ход долбяка;

– радиальная подача на двойной ход долбяка;

– модуль зацепления;

– модуль зацепления;

– число зубьев нарезаемого колеса;

– число зубьев нарезаемого колеса;

– круговая подача зубчатого колеса на двойной ход долбяка;

– круговая подача зубчатого колеса на двойной ход долбяка;

– число ходов необходимое для нарезания колеса.

– число ходов необходимое для нарезания колеса.

Изготовление червячных колес

Рисунок 6.65 – Нарезание червячных колес червячными фрезами

а – способом радиальной подачи; б – способом тангенциальной подачи

I – начальное положение фрезы;

II – конечное положение фрезы

Рисунок 6.65 – Нарезание червячных колес червячными фрезами

а – способом радиальной подачи; б – способом тангенциальной подачи

I – начальное положение фрезы;

II – конечное положение фрезы

|

При нарезании червячных зубчатых колес фреза устанавливается так, чтобы ее ось была перпендикулярна оси заготовки и точно по центру ее ширины.

Для нарезки используются:

1) метод радиальной подачи;

2) метод тангенциальной подачи;

3) комбинированный метод.

При нарезании методом радиальной подачи (рисунок 6.65,а) фреза 1 и нарезаемое зубчатое колесо 2 вращаются. Согласование частот вращения осуществляется из условия: за один оборот фрезы зубчатое колесо должно повернуться на число зубьев, равное числу заходов червяка. Зубчатое колесо 2 совершает движение подачи в радиальном направлении.

Основное время обработки методом радиальной подачи определяется по формуле

,

,

где  – модуль зацепления;

– модуль зацепления;

– число зубьев нарезаемого колеса;

– число зубьев нарезаемого колеса;

– число заходов червячной фрезы;

– число заходов червячной фрезы;

– радиальная подача на один оборот заготовки.

– радиальная подача на один оборот заготовки.

Способ тангенциальной подачи (рисунок 6.65,б) применяется для нарезания червячных колес к многозаходным червякам. При этом методе заготовка совершает вращательное движение со скоростью  , фреза вращается со скоростью резания

, фреза вращается со скоростью резания  и совершает движение подачи в тангенциальном направлении со скоростью подачи

и совершает движение подачи в тангенциальном направлении со скоростью подачи  .

.

Основное время обработки методом тангенциальной подачи определяется по формуле

.

.

Нарезание червячных колес комбинированным способом применяется в единичном производстве. В качестве инструмента используется резец, закрепленный в оправке (рисунок 6.66)

| Рисунок 6.66 – Нарезание червячных колес резцами а – одним резцом; б – двумя резцами; в – двумя резцами глобоидного колеса; г – червячной фрезой глобоидного колеса |

Для повышения точности используется нарезание 2-мя резцами – черновым и чистовым, расположенными на расстоянии один от другого кратном шагу зацепления. Черновой резец врезается на установленную глубину с радиальной подачей, а чистовой заканчивает обработку с тангенциальной подачей.

Изготовление червяков

Червяк представляет собой винт с особым продольным профилем витков.

Распространены червяки:

- архимедовы;

- эвольвентные;

- конволютные;

- глобоидные (рисунок 6.67).

|

| Рисунок 6.67 – Виды червяков и схемы их обработки на токарном станке а – архимедов; б – эвольвентный; в – конволютный |

Архимедов червяк в осевом сечении имеет прямобочный профиль с углом, равным профильному углу резца. Нарезка архимедовых червяков осуществляется чаще всего на токарно-винторезных станках так же, как и нарезка трапецеидальных резьб. В крупносерийном и массовом производствах архимедовы червяки фрезеруют дисковыми фрезами с криволинейными режущими кромками. Финишная обработка таких червяков осуществляется шлифованием дисковым конусным или тарельчатым кругом (рисунок 6.68). Шлифование червяков с малым модулем производят на резьбошлифовальном станке.

В крупносерийном и массовом производствах шлифование профиля червяка осуществляется на специальных червячно-шлифовальных станках. Червяки точных передач подвергаются притирке чугунными или фетровыми притирами.

Рисунок 6.68 – Шлифование архимедова червяка

Рисунок 6.68 – Шлифование архимедова червяка

|

Эвольвентные червяки нарезаются на токарных станках резцом с раздельной обработкой каждой стороны витка (рисунок 6.67,б). Более высокую производительность нарезания обеспечивает фрезерование профиля червяка фасонными дисковыми, пальцевыми фрезами и фрезами улитками.

В крупносерийном и массовом производствах архимедовы и эвольвентные червяки нарезают обкаточными дисковыми резцами на специальных станках.

Конволютный червяк имеет прямосторонний в нормальном сечении профиль (рисунок 6.67,в). Такие червяки нарезают резцами, расположенными нормально к боковым поверхностям витка.

Дата добавления: 2018-02-15; просмотров: 3213; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!