Обработка резьбовых поверхностей

Резьбовые поверхности используют в технике как элементы крепежа и как кинематические звенья.

Все резьбы разделяются на 3 типа:

- крепежные;

- ходовые;

- конические.

крепежные резьбы имеют треугольный профиль с углом 60о. дюймовая резьба с углом профиля 55о используется, главным образом в ремонтном деле, при ремонте зарубежного оборудования.

Ходовые резьбы бывают двух типов:

- прямоугольные;

- трапецеидальные.

По расположению резьбы делятся на:

- наружные;

- внутренние.

Наружные резьбы изготовляют различным инструментом: резцами, гребенками, плашками, резьбонарезными головками, дисковыми и групповыми фрезами, шлифовальными кругами и накатным инструментом.

Внутренняя резьба нарезается резцами, метчиками, групповыми фрезами и накатными роликами.

Метод нарезания резьбы выбирают в зависимости от профиля резьбы, материала заготовки, типа производства и требуемой точности. При нарезании резьбы необходимо выдержать средний диаметр, угол профиля и шаг, а также обеспечить требуемое качество поверхности.

Нарезание резьбы резцами и гребенками

Нарезание резцами. Треугольную резьбу нарезают на токарно-винторезных станках резьбовыми резцами с углом профиля 60о. Профиль резьбы соответствует профилю резца. Поэтому резец должен быть установлен точно по диаметру и по высоте.

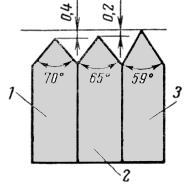

Для повышения производительности обработки в условиях крупносерийного и массового производств используют нарезку резьбы тремя резцами (рисунок 6.44): черновой резец 1 с углом профиля 70о, получистовой 2 – с углом профиля 65о и чистовой – 3 с углом профиля 59о.

|

|

|

Рисунок 6.44 – Три резца для одновременного нарезания резьбы за один проход

Рисунок 6.44 – Три резца для одновременного нарезания резьбы за один проход

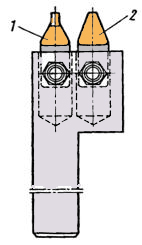

|  Рисунок 6.45 – Державка с двумя резцами

Рисунок 6.45 – Державка с двумя резцами

|

Обычно резьба нарезается за несколько ходов в зависимости от требуемой точности, диаметра резьбы и твердости материала заготовки.

Нарезание прямоугольной и трапецеидальной резьб более трудоемко. Для предотвращения искажения профиля резьбы резец устанавливается по углу подъема винтовой линии, используя специальную державку.

Для повышения производительности труда нарезание трапецеидальных резьб с крупным шагом осуществляют двумя резцами установленными в одной державке (рисунок 6.45). Резец 1 осуществляет предварительную прорезку винтовой канавки, а резец 2 профилирует ее.

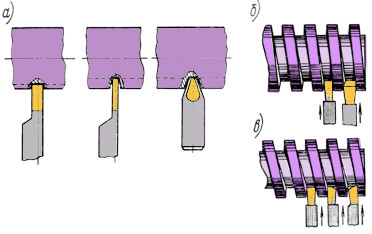

На рисунке 6.46,а показано последовательное нарезание трапецеидальной резьбы тремя резцами: первые два резца осуществляют предварительную прорезку винтовой канавки, а третий резец формирует профиль. на рисунке 6.46,б,в показано нарезание прямоугольной резьбы двумя и тремя резцами соответственно.

|

|

|

Нарезание резьбы гребенками. Гребенка представляет собой несколько резцов выполненных как единое целое. Применение гребенок сокращает время нарезания. Гребенкой нельзя нарезать резьбу, доходящую до буртика или выступа. Для нарезания точных резьб гребенка не применяется.

Рисунок 6.46 – Схемы нарезания резьбы

а – трапецеидальной тремя резами; б – прямоугольной двумя резцами; в – прямоугольной тремя резами

Рисунок 6.46 – Схемы нарезания резьбы

а – трапецеидальной тремя резами; б – прямоугольной двумя резцами; в – прямоугольной тремя резами

|

Нарезкамногозаходных резьб. Многозаходную резьбу начинают нарезать так же как и однозаходную, а после этого отводят резец от детали, ходовому винту дают обратный ход и возвращают резец в начальное положение. Затем, при неподвижном ходовом винте, поворачивают деталь на угол 360/к, (где к – число заходов резьбы) и нарезается второй заход и т. д.

Возможно также нарезание многозаходных резьб по другой схеме. После отвода резца в исходное положение при неподвижном ходовом винте станка, смещают резец на величину  , где

, где  – шаг резьбы.

– шаг резьбы.

Время обработки при нарезке резьбы профильным резцом или гребенкой на токарных станках рассчитывают по формуле

,

,

где  – длина нарезки на детали;

– длина нарезки на детали;

– величина врезания резца;

– величина врезания резца;

– величина перебега резца;

– величина перебега резца;

– величина подачи (равна шагу резьбы);

– величина подачи (равна шагу резьбы);

|

|

|

– частота вращения детали;

– частота вращения детали;

– число проходов;

– число проходов;

– число заходов резьбы.

– число заходов резьбы.

При нарезании резьбы на токарном станке по полуавтоматическому циклу основное время нарезания резьбы

,

,

где  – коэффициент, учитывающий время на обратный ход суппорта в исходное положение перед началом каждого прохода.

– коэффициент, учитывающий время на обратный ход суппорта в исходное положение перед началом каждого прохода.

Дата добавления: 2018-02-15; просмотров: 1259; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!