Обработка наружных цилиндрических поверхностей

К деталям, образованным поверхностями вращения относятся:

- валы;

- втулки;

- диски.

К классу валов относятся детали с поверхностями вращения большой длины превышающей их диаметр:

- валы;

- валики;

- оси;

- пальцы и т.п.

К классу втулок относятся короткие детали, имеющие центральные отверстия, то есть имеющие наружные и внутренние цилиндрические поверхности:

- втулки;

- гильзы;

- буксы;

- вкладыши и т.п.

К классу дисков относятся короткие детали, образованные поверхностями вращения с отношением длины к диаметру менее 0,5:

- диски;

- шкивы;

- маховики;

- кольца;

- фланцы и т.п.

К валам, втулкам и дискам предъявляются следующие требования:

- параллельность поверхностей ступеней вала;

- соосность ступеней вала;

- цилиндричность поверхностей (отклонения формы от идеального цилиндра);

- некруглость поверхностей;

- качество поверхностей.

Технологический процесс должен обеспечивать все эти требования.

Основными этапами обработки цилиндрических поверхностей являются:

- заготовительный;

- механическая обработка;

- финишная обработка.

С целью повышения точности получаемых поверхностей механическая обработка разделяется на две стадии:

- черновую;

- чистовую обработки.

При черновой обработке удаляется основная часть припуска и при этом формируется заданная геометрическая форма детали. Черновая обработка выполняется со снятием больших припусков, следовательно, упругие деформации элементов технологической системы будут велики, а точность обработки – низкая.

|

|

|

Чистовая обработка предназначена для обеспечения точности ступеней детали и подготовки их к финишной обработке. При чистовой обработке снимаются небольшие припуски, при этом усилия резания будут малыми, упругие деформации существенно снижаются и точность будет более высокой.

В крупносерийном и массовом производствах эти две стадии разделяются и выполняются на разных станках. Черновая обработка ведется на мощных станках низкой точности, а чистовая – на маломощных, но точных и высокопроизводительных станках.

Для механической обработки используют токарные, токарно-винторезные, токарно-револьверные и токарно-карусельные станки, а также одно- и многошпиндельные автоматы и полуавтоматы.

На этих станках осуществляется:

- обтачивание наружных, цилиндрических, конусных и фасонных поверхностей вращения;

- растачивание цилиндрических, конических и фасонных внутренних поверхностей вращения, подрезка торцов, проточка канавок, нарезание резьбы, зенкерование и развертывание отверстий, накатка рифлений.

Заготовку устанавливают в патронах или в центрах. Если деталь нежесткая (отношение длины детали к ее диаметру более 10), то обработку ведут с использованием дополнительной опоры: люнетов, которые устанавливаются на станине станка.

|

|

|

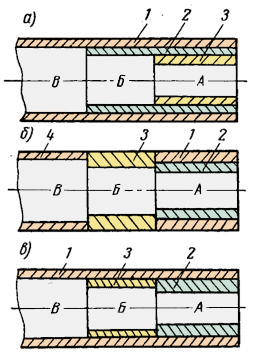

Удаление припуска может выполняться по разным схемам (рисунок 6.17).

Рисунок 6.17 – Схемы обтачивания ступенчатого вала

Рисунок 6.17 – Схемы обтачивания ступенчатого вала

|

При обтачивании по схеме а) каждую ступень начинают обтачивать с торца: за 1-й переход обтачиваются ступени А,Б,В, за 2-ой – ступени А и Б, за 3-й – ступень А.

При обтачивании по схеме б) каждую ступень обтачивают отдельно: ступень А обтачивается за 1-й переход в два рабочих хода из-за большой глубины резания; ступень Б обтачиваетсяза 2-ой и ступень В за 3-й.

При обтачивании по схеме в) ступень В обтачивается с торца за 1-й переход, ступень А обтачивается за 2-й переход и ступень Б за 3-й переход.

Выбор схемы обработки определяется величиной припуска и соотношением размеров: длины и диаметра. Критерием правильности выбора является минимальное время выполнения операции и точность обработки. При большой разнице длины в ступенях, обработка начинается со ступени с наибольшим диаметром.

На многорезцовых станках реализован принцип концентрации операций, когда обработка ведется одновременно несколькими инструментами. Это ускоряет процесс и снижает основное время обработки. Обычно на многорезцовых станках имеется два суппорта – передний и задний. Передний суппорт служит для продольного точения. задний суппорт имеет только поперечную подачу и служит для подрезки торцов, прорезки канавок и фасонного обтачивания коротких поверхностей.

|

|

|

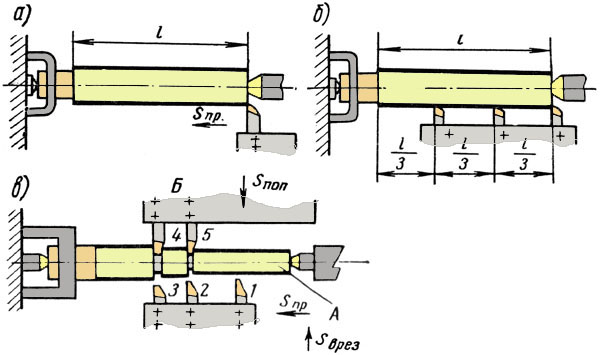

На рисунке 6.18 приведены схемы обработки вала на однорезцовом и многорезцовом станках. В первом случае длина обработки равна  . Во втором случае обработка ведется одновременно тремя резцами, установленными в суппорте, имеющем продольную подачу.

. Во втором случае обработка ведется одновременно тремя резцами, установленными в суппорте, имеющем продольную подачу.

|

| Рисунок 6.18 – Схема обработки вала а) на однорезцовом станке; б) на многорезцовом станке с одним суппортом; в) на многорезцовом станке с двумя суппортами |

Длина обработки при этом сокращается до величины  . при обработке на станке с двумя суппортами, с переднего суппорта осуществляется продольное точение ступеней, а с поперечного – прорезка канавок. Поскольку передний и задний суппорты работают одновременно, то работа одного перекрывается работой другого. Время обработки рассчитывается по наибольшей длине ступени продольной обработки.

. при обработке на станке с двумя суппортами, с переднего суппорта осуществляется продольное точение ступеней, а с поперечного – прорезка канавок. Поскольку передний и задний суппорты работают одновременно, то работа одного перекрывается работой другого. Время обработки рассчитывается по наибольшей длине ступени продольной обработки.

Обработка на многорезцовых станках может осуществляться по трем схемам, представленным на рисунке 6.19. При обработке ступеней с продольной подачей каждый резец устанавливается на определенный диаметр и ступень начинает обрабатываться по диаметру своей ступени. Длины отдельных ступеней вала определяются взаимным расположением резцов по длине. при такой схеме первый резец осуществляет обработку на длине всей детали (рисунок 6.19,а).

|

|

|

|

| Рисунок 6.19 – Схемы обработки вала на многорезцовых станках а) с продольной подачей; б) с врезанием и последующей продольной подачей; в) с поперечной подачей |

Во второй схеме сначала осуществляется врезание резцов с поперечной подачей, а затем суппорт переключается на продольную подачу. В этом случае время обработки определяется наиболее длинной ступенью (рисунок 6.19,б). наиболее длинная ступень обрабатывается двумя резцами. Резцы обрабатывают длинную ступень детали, деля ее пополам (рисунок 6.19,в).

В третьей схеме обработка несколькими резцами с поперечной подачей. На чистовых переходах используют обработку одним резцом на всей длине ступени (рисунок 6.19,г).

На рисунке 6.20 показан пример обработки детали зубчатый венец на многорезцовом станке. продольный суппорт (передний) обрабатывает ступени, а поперечный (задний) протачивает торцы ступеней. Заготовка при этом устанавливается на шлицевую оправку, установленную в центрах, причем для повышения точности ступени по длине передний центр выполняют плавающим. При использовании такого центра левый торец вала упирается в патрон. Передача крутящего момента на заготовку осуществляется через поводок.

Рисунок 6.20 – Схема обработки зубчатого колеса

Рисунок 6.20 – Схема обработки зубчатого колеса

|

Если обработка ступеней ведется несколькими резцами с предварительным поверхностным врезанием на глубину резания t по копиру, установленному под углом  , то необходимо учесть время на выполнение переходов врезания.

, то необходимо учесть время на выполнение переходов врезания.

путь врезания определится по формуле

,

,

где  – угол наклона копира;

– угол наклона копира;

– главный угол в плане резца.

– главный угол в плане резца.

Если врезание осуществляется поперечным перемещением продольного суппорта, то путь врезания определится по формуле

.

.

Основное время на выполнение операции при многорезцовой обработке определяется по наиболее длительному переходу.

На многорезцовых станках достигается точность обработки по 9…12 квалитетам, при обработке с одним резцом точность 8…9 квалитет.

На точность обработки на многорезцовых полуавтоматах влияют ряд дополнительных факторов: погрешности настройки резцов на размер по диаметру и длине, погрешности взаимного положения резцов, неодинаковый износ резцов. так как резцы вступают в работу не одновременно, то это приводит к скачкообразным колебаниям величин упругих деформаций элементов технологической системы.

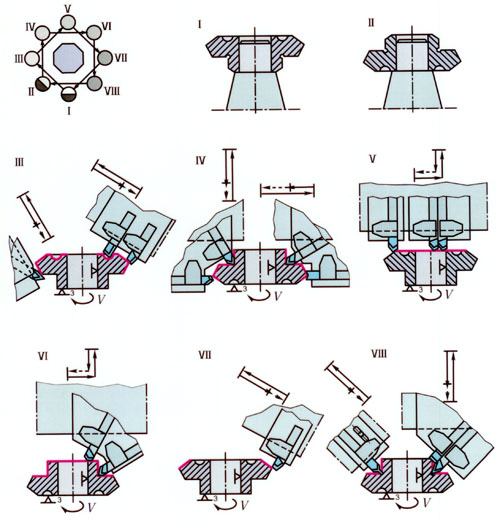

На рисунке 6.21 показана обработка конического зубчатого колеса на агрегатном станке.

|

| Рисунок 6.21 Обработка конического зубчатого колеса на агрегатном станке |

Ступенчатые валы могут обрабатываться на гидрокопировальных полуавтоматах, которые можно легко встраивать в автоматические линии. На этих станках обработка ступеней ведется одним резцом, расположенным в верхнем, перемещающемся по копиру суппорте. Подрезка торцов и прорезка канавок осуществляется с нижнего суппорта (рисунок 6.22). Станок настраивается только по одной ступени вала, а размеры остальных ступеней обеспечивается копиром.

| 1 – ходовой винт; 2 – копир; 3 – поршень; 4 – гидроцилиндр; 5 – шток; 6 – верхняя часть копировального суппорта; 7 – каретка; 8 – задний центр; 9 – поршень гидроцилиндра; 10 – поперечный суппорт; 11 – резец; 12 – заготовка; 13 – щуп Рисунок 6.22 – Обработка на гидрокопировальном станке |

Гидрокопировальные станки имеют более высокую жесткость конструкции и обеспечивают более высокую точность обработки.

Обтачивать валы на гидрокопировальном станке можно в несколько проходов (1…4 прохода). Каждый проход выполняется по отдельному копиру. После каждого прохода суппорт с резцом перемещается в исходное положение, а барабан с копирами поворачивается на одну позицию, вводя в работу другой копир.

Обработка на гидрокопировальных станках имеет ряд преимуществ перед обработкой на много резцовых станках: наладка станка на обработку значительно проще, так как обработка ведется только одним резцом, точность обработки и качество обработанной поверхности более высокие.

Многорезцовые полуавтоматы и гидрокопировальные станки применяют в средне- и крупносерийном производствах, а также иногда в массовом ввиду их высокой эффективности.

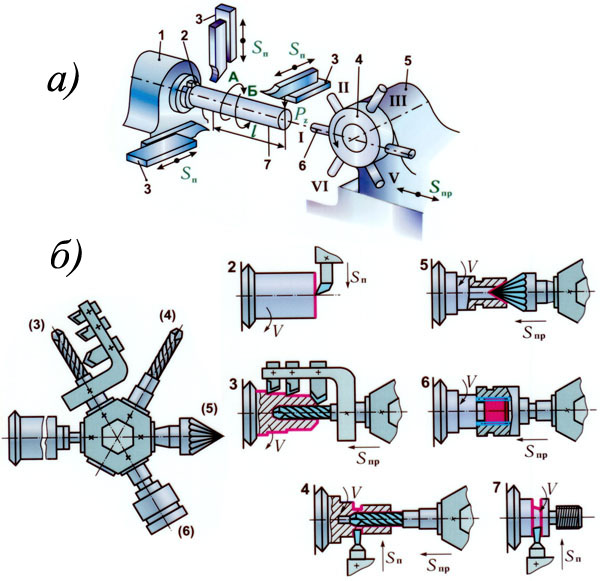

Детали типа «втулка», «винт» и т.п. диаметром до 40 мм в условиях среднесерийного, крупносерийного и массового производств целесообразно обрабатывать на токарно-револьверных автоматах. На рисунке 6.23 показана наладка токарно-револьверного автомата на обработку винта.

| а – схема работы автомата: 1 – шпиндельная бабка; 2 – шпиндель; 3 – поперечные суппорты; 4 – револьверная головка; 5 – револьверный суппорт; 6 – упор специальный; 7 – заготовка б – схема обработки детали типа «винт»: 1 – подача прутка до упора; 2 – подрезание торца; 3 – точение двух цилиндрических поверхностей, фаски,сверление отверстия; 4 – зенкерование отверстия и точение канавки; 5 – зенкование; 6 – нарезание резьбы; 7 – отрезка Рисунок 6.23 – Обработка деталей на токарно-револьверном автомате |

Вопросы для самоконтроля

- Какие детали образуются поверхностями вращения?

- Какие детали относятся к классу валов, к классу дисков, к классу втулок?

- Требования предъявляемые к валам, втулкам и дискам .

- Основные этапы обработки цилиндрических поверхностей.

- Целевое назначение черновой и чистовой обработки заготовок.

- Оборудование, используемое для обработки поверхностей вращения.

- Схемы обтачивания ступенчатого вала.

- Схемы обработки поверхностей вращения на многорезцовых станках. Расчет основного времени выполнения перехода.

- Обработки поверхностей вращения на гидрокопировальных станках.

- обработки поверхностей вращения на токарно-револьверных автоматах

Дата добавления: 2018-02-15; просмотров: 2560; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!