Конструктивные и технологические мероприятия, направленные на повышение длительной прочности

Повышение длительной прочности деталей машин, работающих при повышенных температурах, достигается различными способами конструктивного, технологического и эксплуатационного характера:

– охлаждением теплонапряженных элементов (рабочие и направляющие  лопатки, диски турбины ГТД);

лопатки, диски турбины ГТД);

– применением поверхностных покрытий;

– использованием тепловых экранов;

– заменой обработки деталей давлением и резанием литьем;

– применением новых жаропрочных сплавов, в том числе, дисперсно-упрочненных);

– применением специальных методов литья (направленная кристаллизация, литье на монокристальную структуру).

– применением специальных методов литья (направленная кристаллизация, литье на монокристальную структуру).

Требуемая длительная прочность (ресурс) термонапряженных элементов конструкций может быть обеспечена их охлаждением. Этот способ успешно применяется при проектировании высоконагруженных деталей ГТД.Так рабочие лопатки отливают со сложной системой внутренних каналов, через которые охлаждающий воздух прокачивается через замок лопатки от корневого до крайнего периферийного сечения (рис. 5.26).

Требуемая длительная прочность (ресурс) термонапряженных элементов конструкций может быть обеспечена их охлаждением. Этот способ успешно применяется при проектировании высоконагруженных деталей ГТД.Так рабочие лопатки отливают со сложной системой внутренних каналов, через которые охлаждающий воздух прокачивается через замок лопатки от корневого до крайнего периферийного сечения (рис. 5.26).

Часто входную и выходнуюкромку лопаткивыполняютсперфорацией(рис. 5.27). Воздух, выходя из отверстий на входной кромке, создает на внешних поверхностях лопатки защитный слой с относительно низкой температурой, к тому же, обладая довольно низким коэффициентом теплопередачи, он еще играет роль теплоизолятора (так называемое пленочное охлаждение). Охлаждение дисков турбины осуществляется прокачкой охлаждающего воздуха между самим диском и дефлектором (покрывным диском).

Часто входную и выходнуюкромку лопаткивыполняютсперфорацией(рис. 5.27). Воздух, выходя из отверстий на входной кромке, создает на внешних поверхностях лопатки защитный слой с относительно низкой температурой, к тому же, обладая довольно низким коэффициентом теплопередачи, он еще играет роль теплоизолятора (так называемое пленочное охлаждение). Охлаждение дисков турбины осуществляется прокачкой охлаждающего воздуха между самим диском и дефлектором (покрывным диском).

Используемая в настоящее время технология нанесения защитных покрытий весьма разнообразна:

Используемая в настоящее время технология нанесения защитных покрытий весьма разнообразна:

– высокотемпературное напыление (пламенное, плазменное);

– химическое осаждение паров;

– физическое осаждение паров (термическое испарение в высоком вакууме, катодное напыление);

– насыщение поверхностного слоя в порошках (за счет диффузии молекул покрытия в поверхностный слой);

– металлизация поверхности (электролитическое диффузионное покрытие);

– погружение детали в расплав материала покрытия;

– легирование поверхностного слоя.

Защитные покрытияна детали наносят с различными целями:

– для снижения износа и эрозии. При работе изделий в условиях сравнительно невысоких температур используют покрытия состава (Со+ окись Аl; Аl2О3 ;TiО2), при повышенных температурах – более сложного состава (85% Cr3 С2+ 15% Ni Cr, способ нанесения – диффузия), у последнего коэффициент теплового расширения близок к коэффициенту теплового расширения стали, что снижает опасность растрескивания покрытия при нагреве;

– для защиты от окисления и сульфидной коррозии. Алюминидные композиции (Аl– Cr, Аl– Siи дажеPt– Аl– Cr;Pt–платина) наносят высокотемпературным напылением, оплавлением, плакированием, путем диффузии и др. Покрытия, получаемые алитированием, например, Аl– Ni, достигают толщины 20¼40 мкм. Отмечается, однако, что применение таких покрытий может снижать усталостную прочность (до 35%);

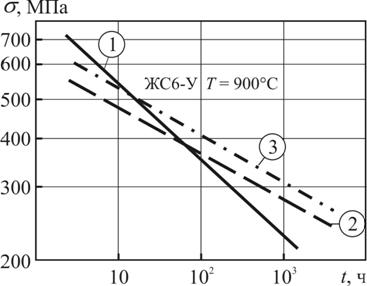

– для длительной работы при высоких температурах (Т> 900°C) электронно-лучевым осаждением из паров конденсируются теплозащитные двух- трехслойные покрытия с наружным слоем из окиси циркония Zr O2и металлическим связующим, представляющим комбинацию Со – Cr– Аl– Y(Y – иттрий).На рис. 5.28 показаны кривые длительной прочности лопаточного жаропрочного никелевого сплава ЖС6-У при температуре 900°C с различными покрытиями. Как видно, покрытие 1 проигрывает остальным при возрастании длительности эксплуатации, наиболее же предпочтительным оказывается многокомпонентное покрытие 3, обладающее к тому же большей пластичностью.

Многослойные покрытия (их еще называют тепловыми экранами) могут содержать до 400 (!) отдельных слоев. Они позволяют повысить максимальную рабочую температуру сплава на 50¼100°. Примечательно, что такого результата за счет разработки новых сплавов добиваются лишь за 10¼30 лет.

Особую группу покрытий составляют так называемые аблирующие(сгораемые покрытия). Применяются для теплозащиты головных частей баллистических ракет, космических спускаемых аппаратов и т.п. При сгорании таких покрытий в плотных слоях атмосферы на поверхности защищаемого объекта образуется своеобразная оболочка, состоящая из раскаленного сильно ионизированного газа, по сути, низкотемпературной плазмы, обладающая низкой теплопроводностью. Таким образом, в пристеночном слое сохраняется практически постоянная, хотя и весьма высокая, температура. Требуемая температура во внутренних отсеках поддерживается за счет внутренней теплоизоляции, создания индивидуального микроклимата в скафандрах космонавтов, введения охлаждения и др.

Одним из основных путей повышения эксплуатационных параметров, включая ресурс, является разработка и применение новых жаропрочных материалов. В последнее время отчетливо прослеживается тенденция перехода от однородных структур, например, Со – Cr к композитам, как искусственным, так и естественным.

|

Ко вторым, в частности, можно отнести сплавы с дисперсным упрочнением, которое достигается за счет выделения мелких частиц окислов, не растворяющихся с течением времени (отечественные сплавы ВДУ-1; ВДУ-2 с рабочей температурой до 1200°С для сопловых лопаток направляющего аппарата; ВДУ-3).

| Рис. 5.29. Изменение 100-часового предела длительной прочности с температурой современного (ВДУ-1) и более ранних сплавов | Рис. 5.30. Зависимости предела длительной прочности сплавов разных поколений от параметра Ларсона–Миллера |

На рис.5.29 показано изменение 100-часового предела длительной прочности s100с ростом температуры для сплава ВДУ-1 и одного из стареющих никелевых сплавов более раннего периода разработки. Преимущество первого перед вторым очевидно. К этой же группе композитов относятся так называемые эвтектические сплавы. Упрочняющая фаза – столбчатые карбидные структуры – выращивается в процессе охлаждения после литья. Такие материалы обладают значительно большей (например, ВКЛС-10 – в два-три раза) жаропрочностью по сравнению с традиционными никелевыми сплавами (см. табл. 5.9).

На рис.5.29 показано изменение 100-часового предела длительной прочности s100с ростом температуры для сплава ВДУ-1 и одного из стареющих никелевых сплавов более раннего периода разработки. Преимущество первого перед вторым очевидно. К этой же группе композитов относятся так называемые эвтектические сплавы. Упрочняющая фаза – столбчатые карбидные структуры – выращивается в процессе охлаждения после литья. Такие материалы обладают значительно большей (например, ВКЛС-10 – в два-три раза) жаропрочностью по сравнению с традиционными никелевыми сплавами (см. табл. 5.9).

Таблица 5.9

Значения предела прочности s Вжаропрочных сплавовпри нормальной температуре, кГ/мм2

| Теоретическое | 1000¼2000 |

| Никелевые сплавы | 100¼200 |

| Эвтектические сплавы | до 800 |

На рис. 5.30 приведены зависимости предела длительной прочности от параметра Ларсона-Миллера для ряда лопаточных сплавов: классического на основе сочетания Со – Cr ; литейного сплава зарубежного производства MAR-M200 DS и относительно нового Ni3Al - Ni3Nbна основе эвтектики. Как видно, в этой области достигнут значительный прогресс.

Генеральным направлением в развитии технологии изготовления рабочих и сопловых лопаток ГТД стало литье специального типа – направленная кристаллизация и литье на монокристалл. При охлаждении заготовки отвод тепла организуют таким образом, чтобы прорастание упрочняющей фазы происходило преимущественно вдоль пера лопатки. Эффект, достигаемый с помощью такой технологии, иллюстрирует табл. 5.10.

Генеральным направлением в развитии технологии изготовления рабочих и сопловых лопаток ГТД стало литье специального типа – направленная кристаллизация и литье на монокристалл. При охлаждении заготовки отвод тепла организуют таким образом, чтобы прорастание упрочняющей фазы происходило преимущественно вдоль пера лопатки. Эффект, достигаемый с помощью такой технологии, иллюстрирует табл. 5.10.

Таблица 5.10

Значения 100-часового предела длительной прочности s100 некоторых

жаропрочных лопаточных сплавов при повышенных температурах, кГ/мм2

| Т, °С | 900 | 1000 | 1050 | 1100 | 1200 |

| ЖС6-У (направленная кристаллизация) | 35 | 17 | 11 | 7 | – |

| ЖС6-УН (направленная кристаллизация) | 36 | 18 | 13 | 9 | – |

| ЖС 26 (направленная кристаллизация) | 38 | 19 | 13 | 10 | – |

| ЖС 16(направленная кристаллизация) | – | 20 | 13 | 9 | 6 |

| MAR-M200 (равновесное литье) | – | 17 | 10 | – | – |

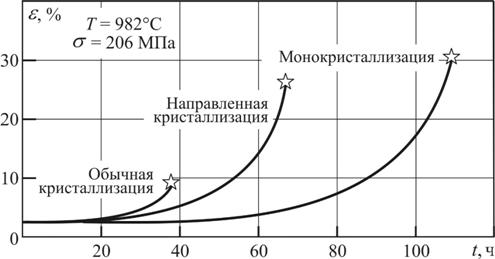

Не менее важно, что вместе с прочностными свойствами повышаются и характеристики пластичности. На рис. 5.31 представлены кривые ползучести сплаваMAR-M200 после различных режимов кристаллизации, откуда следует, что наибольший ресурс пластичности, втрое превышающий таковой при равновесном литье, обеспечивается режимом,  обеспечивающим монокристаллическую структуру изделия.

обеспечивающим монокристаллическую структуру изделия.

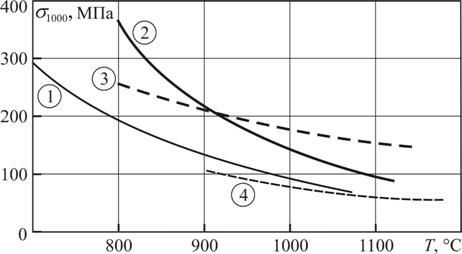

Следует иметь в виду, что при литье на монокристалл и направленной кристаллизации заготовка приобретает существенную анизотропию деформационных и прочностных свойств, поэтому такие изделия должны работать в условия преимущественно линейного напряженного состояния, когда нагрузка действует вдоль направления роста кристаллов. Именно потому подобные технологии нецелесообразно применять, например, при изготовлении охлаждаемых лопаток, при эксплуатации которых температурное поле оказывается неравномерным, вследствие чего реализуется сложное напряженное состояние. Обратите внимание (рис.5.32) на изменение 1000-часового предела длительной прочности s1000 сплава МА754 НК(композиция Ni Cr – Y3O3) с повышением температуры при продольном (кривая 3) и поперечном (кривая 4) по отношению к действующей нагрузке направлении кристаллизации. В последнем случае длительная прочность этого материала уступает даже сплавамX40 и C1023 на основе кобальта, полученным обычным равновесным литьем (заметим, что стоимость обоих сплавоввыше, чемМА754 НК). К тому же обсуждаемые прогрессивные технологии достаточно дороги: стоимость изделий с применением направленной кристаллизацией и литьем на монокристалл примерно вчетверо превышает стоимость такой же детали, полученной путем равновесного литья.

Следует иметь в виду, что при литье на монокристалл и направленной кристаллизации заготовка приобретает существенную анизотропию деформационных и прочностных свойств, поэтому такие изделия должны работать в условия преимущественно линейного напряженного состояния, когда нагрузка действует вдоль направления роста кристаллов. Именно потому подобные технологии нецелесообразно применять, например, при изготовлении охлаждаемых лопаток, при эксплуатации которых температурное поле оказывается неравномерным, вследствие чего реализуется сложное напряженное состояние. Обратите внимание (рис.5.32) на изменение 1000-часового предела длительной прочности s1000 сплава МА754 НК(композиция Ni Cr – Y3O3) с повышением температуры при продольном (кривая 3) и поперечном (кривая 4) по отношению к действующей нагрузке направлении кристаллизации. В последнем случае длительная прочность этого материала уступает даже сплавамX40 и C1023 на основе кобальта, полученным обычным равновесным литьем (заметим, что стоимость обоих сплавоввыше, чемМА754 НК). К тому же обсуждаемые прогрессивные технологии достаточно дороги: стоимость изделий с применением направленной кристаллизацией и литьем на монокристалл примерно вчетверо превышает стоимость такой же детали, полученной путем равновесного литья.

Таким образом, при создании новых конструкций проектировщик и технолог должны работать в тесном контакте с квалифицированным специалистом в области прочности.

Контрольные вопросыпо теме

«Длительная прочность»

1. Что называется ползучестью? Какими параметрами определяется ее интен  сивность? Какие механизмы ползучести вы знаете? Коротко охарактеризуйте каждый из них.(4 балла)

сивность? Какие механизмы ползучести вы знаете? Коротко охарактеризуйте каждый из них.(4 балла)

2. Назовите и охарактеризуйте известные механизмы ползучести сталей и сплавов. Какие из них наиболее актуальны с точки зрения практики? Расскажите о них более подробно. (4 балла)

3. Назовите основные характеристики (функциональные зависимости и константы) ползучести и связанные с ними характеристики деформирования. Дайте понятие реологической функции. Приведите типичный вид реологической функции жаропрочных металлических материалов. (3 балла)

4. Дайте определение предела ползучести. Приведите способы его задания (отражаются обозначением предела ползучести). Выберите знак отношения в выражении  , поясните свой выбор. (3 балла)

, поясните свой выбор. (3 балла)

5. Назовите основные характеристики (функциональные зависимости и константы) длительной прочности. Дайте понятие предела длительной прочности. Изложите процедуру определения предела длительной прочности при сжатии, предложенную А.А.Лебедевым. (4 балла)

6. Опишите механизмы вязкого и хрупкого разрушения в условиях длительного нагружения (признаки, условия реализации). Изложите суть известных моделей вязкого и хрупкого разрушения. Остановитесь более подробно на модели Хоффа. Как определяется долговечность в случае смешаного разрушения? (5 баллов)

7. Опишите механизмы вязкого и хрупкого разрушения в условиях длительного нагружения (признаки, условия реализации). Изложите суть известных моделей вязкого и хрупкого разрушения. Остановитесь более подробно на модели Л.М.Качанова. Как определяется долговечность в случае смешаного разрушения? (5 баллов)

8. Что представляет собой кинетическое уравнение накопления повреждений? Каким образом осуществляется суммирование повреждений в условиях переменного нагружения? (4 балла)

9. Как определяется ресурс пластичности (деформация в момент разрушения) в условиях длительного нагружения?(5 баллов)

9. Как определяется ресурс пластичности (деформация в момент разрушения) в условиях длительного нагружения?(5 баллов)

10. С какой целью применяют критерии длительной прочности? Назовите и охарактеризуйте наиболее известные. (4 балла)

11. Какие зависимости в теории длительной прочности получили название параметрических? Приведите примеры таких зависимостей. Чем определяется выбор конкретной параметрической зависимости? Покажите, как они используются при оценке длительной прочности на примере обобщенной зависимости Ларсона-Миллера. (4 балла)

12. Назовите основные факторы, влияющие на длительную прочность. Остановитесь более подробно на влиянии концентрации напряжений и ее особенностях в рассматриваемых условиях.(5 баллов)

13. Назовите основные факторы, влияющие на длительную прочность теплонапряженных конструкций. Остановитесь более подробно на влиянии внешней среды, а также термической и механической обработки. (4 балла)

14. Назовите и охарактеризуйте конструктивные и технологические мероприятия, направленные на повышение длительной прочности конструкций. Остановитесь более подробно на использовании тепловых экранов и защитных покрытий различного состава и назначения.(4 балла)

15. Назовите и охарактеризуйте конструктивные и технологические мероприятия, направленные на повышение длительной прочности теплонапряженных конструкций. Остановитесь более подробно на применении новых материалов и прогрессивных технологиях литья.(4 балла)

15. Назовите и охарактеризуйте конструктивные и технологические мероприятия, направленные на повышение длительной прочности теплонапряженных конструкций. Остановитесь более подробно на применении новых материалов и прогрессивных технологиях литья.(4 балла)

16. Назовите причины исчерпания работоспособности теплонапряженных конструкций, а также виды коэффициентов запаса, используемые при оценке их длительной прочности. Оцените перспективы использования характеристик длительной прочности при принятии решения о продлении ресурса конструкции. (5 баллов)

17. Каким образом определяется допускаемое напряжение в соответствии с нормами Госгортехнадзора и Boiler Code’ом ASME при оценке длительной прочности теплонапряженных конструкций? Как при этом учитывается неизотермический характер нагружения?(3 балла)

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Березин И.Я. Сопротивление материалов. Усталостное разрушение металлов и расчеты на прочность и долговечность при переменных напряжениях: учебное пособие / И.Я. Березин, О.Ф. Чернявский. – Челябинск: Изд-во ЮУрГУ, 2003. – – 76с.

2. Броек Д. Основы механики разрушения /Д. Броек. – М.: Высшая школа, 1980. – – 368 с.

3. Вероятностные характеристики прочности авиационных материалов и размеров сортамента: справочник /А.А. Кузнецов, О.М. Алифанов, А.А. Золотов и др. – М.: Машиностроение, 1970. – 566 с.

4. ГОСТ 25.506–85. Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении, введ. в действие 01.01.86. – М.: Государственный комитет СССР по стандартам. – 61 с.

5. Гохфельд Д.А. Пластичность и ползучесть элементов конструкций при повторных нагружениях / Д.А. Гохфельд, О.С. Садаков. – М.: Машиностроение, 1984. – – 256 с. (Б-ка расчетчика).

6. Иосилевич Г.Б. Прикладная механика: учебник для вузов / Г.Б. Иосилевич, П.А. Лебедев, В.С. Стреляев. – М.: Изд-во Альянс, 2013. – 576 с.

7. Ито Ю. Справочник по коэффициентам интенсивности напряжений: в 2-х томах / Ю. Ито, Ю.Мураками, Н. Хасебэ и др. – М.: Мир, 1990.

8. К оценке долговечности при неизотермическом малоцикловом нагружении с выдержками / Д.А. Гохфельд, К.М. Кононов, В.Б. Порошин, О.С. Садаков //Машиноведение. –1983.№ 4. –С. 72 –77.

9. Когаев В.П.Расчеты на прочность при напряжениях, переменных во времени / В.П. Когаев. – М.: Машиностроение, 1993. – 364 с. (Б-ка расчетчика).

10. Коллинз Дж. Повреждение материалов в конструкциях.Анализ, предсказание, предотвращение / Дж. Коллинз. – М.: Мир, 1984. – 624 с.

11. Колмогоров В.Л. Механика обработки металлов давлением: учебник для вузов / В.Л. Колмогоров. – Екатеринбугр: Изд-во УрГТУ– УПИ, 2001. – 836 с.

12. Конструкционная прочность материалов и деталей газотурбинных двигателей / И.А. Биргер, Б.Ф. Шорр, Б.Ф. Балашов, Р.А. Дульнев и др.; Под ред. И.А. Биргер и Б.Ф. Балашова. – М.: Машиностроение, 1981. – 222 с.

13. Масленков С.Б. Жаропрочные стали и сплавы: справочник / С.Б. Масленков. – – М.: Металлургия, 1983. – 192 с.

14. Махутов Н.А. Конструкционная прочность, ресурс и техногенная безопасность: В 2 ч. / Н.А. Махутов. – Новосибирск: Наука, 2005. – Ч.1: Критерии прочности и ресурса. – 494 с. Ч.2: Обоснование ресурса и безопасности. – 610 с.

15. Махутов Н.А. Сопротивление элементов конструкций хрупкому разрушению / Н.А. Махутов. – М.: Машиностроение, 1973. – 200 с.

16. Механические свойства сталей и сплавов при нестационарном нагружении: справочник / Д.А. Гохфельд, Л.Б. Гецов, К.М. Кононов и др. – Екатеринбург: Изд-во УрО РАН, 1996. – 409 с.

17. Нейбер Г. Концентрация напряжений / Г. Нейбер. – М.-Л: Гостехиздат, 1947. – – 204 с.

18. Нормы расчета на прочность оборудования и трубопроводов атомных энергетических установок. – М.: Атомэнергоиздат, 1989. – 728 с. – (Правила и нормы в атомной энергетике)

19. Орлов П.И.Основы конструирования:справочно-методическое пособиев 3-х томах / П.И.Орлов.– М.: Машиностроение, 1977. – 360 с.

20. Пестриков В.М. Механика разрушения твердых тел: курс лекций / В.М. Пестриков, Е.М. Морозов. – СПб.: Профессия, 2002. – 320 с.

21. Петерсен Р. Коэффициенты концентрации напряжений / Р. Петерсен. – М.: Мир, 1977. – 302 с.

22. Порошин В.Б. Анализ предельных состояний конструкционных сталей и сплавов при статическом и циклическом нагружении: учебное пособие / В.Б. Порошин.– Изд-во ЮУрГУ, 2017. – 72 с.

23. Порошин В.Б. Влияние формы цикла деформирования на накопление повреждения при различных типах малоциклового нагружения с выдержками / В.Б. Порошин. //Проблемы прочности.–1988. – № 1.– С. 38 – 43.

24. Порошин В.Б. Задания и методические указания к лабораторным работам, выполняемым в курсе «Конструкционная прочность»: методическое пособие / В.Б. Порошин.– Изд-во ЮУрГУ, 2017. – 42 с.

25. Прочность, устойчивость, колебания: справочник в 3-х томах. / под общей ред. И.А. Биргера, Я.Г. Пановко. – М.: Машиностроение, 1968.

26. Тимошенко С.П. Теория упругости / С.П. Трощенко, Дж. Гудьер. – М.: Наука, 1975.– 576 с.

27. Трощенко В.Т. Сопротивление усталости металлов и сплавов: справочник / В.Т. Трощенко, Л.А. Сосновский. – Киев: Наукова думка, 1987.– Т.1.

28. Хеллан К.Введениевмеханикуразрушения/К. Хеллан.– М.:Мир,1988.–364 с.

Дата добавления: 2018-02-15; просмотров: 1184; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!