Влияние конструктивных, технологических и эксплуатационных

Факторов на длительную прочность элементов конструкций

В предыдущих разделах уже отмечалось значение такого конструктивного фактора как концентрация напряжений – ведь детали, в которых при эксплуатации реализуется однородное напряженное состояние встречаются нечасто. Тем более, что это явление оказывает, как правило, негативное влияние на несущую способность конструкции.

Таблица 5.5

Таблица 5.5

Параметры некоторых жаропрочных материалов в терминах деформационного критерия (см. также табл. 5.4)

| Материал и условия испытаний | Формулировка деформационного критерия | ||

| в терминах деформации | в терминах напряжений | ||

|

| 12ХМФ, 600°С |

|

|

| Х18Н9Т, 700°С |

|

| |

| ЭИ 437Б, 700°С |

|

|

Однако влияниеконцентрациинапряжений на длительную прочность неоднозначно. Концентраторы геометрического характера могут оказывать как разупрочняющее (что ожидаемо), так и упрочняющее воздействие (что несколько неожиданно); возможно также сочетание того и другого в зависимости от длительности нагружения и величинытеоретическогокоэффициентаконцентрациинапряжений(рис. 5.19).

Однако влияниеконцентрациинапряжений на длительную прочность неоднозначно. Концентраторы геометрического характера могут оказывать как разупрочняющее (что ожидаемо), так и упрочняющее воздействие (что несколько неожиданно); возможно также сочетание того и другого в зависимости от длительности нагружения и величинытеоретическогокоэффициентаконцентрациинапряжений(рис. 5.19).

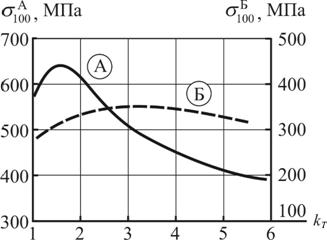

Данные опытов свидетельствуют, что материалы неодинаково чувствительны к концентрации напряжений. На рис. 5.20 приведены графики зависимостей 100-часового предела длительной прочности оттеоретического коэффициента концентрации напряжений для двух марок жаропрочных сплавов–Васпаллоя–наосновеникеляиS-816 –комбинации (Со-Ni-Сr)на основе кобальта. Оба сплава используются в авиационном двигателестроении для

Данные опытов свидетельствуют, что материалы неодинаково чувствительны к концентрации напряжений. На рис. 5.20 приведены графики зависимостей 100-часового предела длительной прочности оттеоретического коэффициента концентрации напряжений для двух марок жаропрочных сплавов–Васпаллоя–наосновеникеляиS-816 –комбинации (Со-Ni-Сr)на основе кобальта. Оба сплава используются в авиационном двигателестроении для  изготовлениярабочих и направляющих лопаток ГТД(заметим, к слову, что последний послужил основой дляразработки новых поколений кобальтовых суперсплавов). Из приведенного рисунка следует, что при невысоких значениях kТВаспаллой даже проявляет тенденцию к повышению длительной прочности, однако при kТ> 2 стремительно разупрочняется. В этом отношении S-816 гораздо предпочтительнее: по мере увеличения коэффициента концентрации его свойства стабильны – он практически нечувствителен к концентрации напряжений, более того, обнаруживает стремление к некоторому упрочнению.

изготовлениярабочих и направляющих лопаток ГТД(заметим, к слову, что последний послужил основой дляразработки новых поколений кобальтовых суперсплавов). Из приведенного рисунка следует, что при невысоких значениях kТВаспаллой даже проявляет тенденцию к повышению длительной прочности, однако при kТ> 2 стремительно разупрочняется. В этом отношении S-816 гораздо предпочтительнее: по мере увеличения коэффициента концентрации его свойства стабильны – он практически нечувствителен к концентрации напряжений, более того, обнаруживает стремление к некоторому упрочнению.

; ;

| (5.13) |

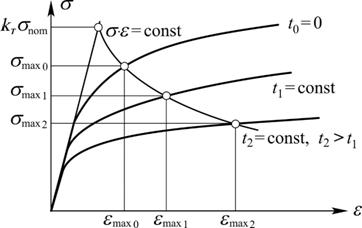

Для оценки величин напряжения и деформации в наиболее опасной точке зоны концентрации по аналогии с однократным статическим и циклическим нагружением используютподход Нейбера (см. подразделы 2.4 и 3.5), разумеется, с учетом рассматриваемых условий, в которых роль кривой деформирования играет изохронная кривая(рис.5.21). Сама же формула Нейбера выглядит вполне традиционно:

Для оценки величин напряжения и деформации в наиболее опасной точке зоны концентрации по аналогии с однократным статическим и циклическим нагружением используютподход Нейбера (см. подразделы 2.4 и 3.5), разумеется, с учетом рассматриваемых условий, в которых роль кривой деформирования играет изохронная кривая(рис.5.21). Сама же формула Нейбера выглядит вполне традиционно:

(smax, emax – напряжение и деформация в наиболее нагруженной точке зоны концентрации; s nom – номинальное напряжение).

(smax, emax – напряжение и деформация в наиболее нагруженной точке зоны концентрации; s nom – номинальное напряжение).

Условие разрушения записывают в терминах деформации по критерию исчерпания ресурса пластичности

;

;

фактический коэффициент запаса определяется в тех же терминах –

. .

| (5.14) |

Этот подход изложен в монографии А.Н. Грубина «Нелинейные задачи концентрации напряжений» и показана его правомерность.

Оригинальная модификация формулы Нейбера (5.13) предложена в книге японских авторов С. Тайра и Р. Отани «Теория высокотемпературной прочности материалов», где авторами введено понятие коэффициента концентрации скорости деформации  :

:

.

.

Скорость установившейся ползучести по-прежнему задается законом Нортона–Бейли (5.1):

Скорость установившейся ползучести по-прежнему задается законом Нортона–Бейли (5.1):

. .

| (5.15) |

Найдем связь между коэффициентом концентрации напряжений с учетом  неупругой работы материала и теоретическим коэффициентом концентрации:

неупругой работы материала и теоретическим коэффициентом концентрации:

;

;

проделав несложные преобразования:

,

,

получим  .

.

Установим также связь между коэффициентом концентрации скорости деформации и теоретическим коэффициентомkT. Обратимся к формуле (5.15), выразив напряжение  через скорость деформации

через скорость деформации  ,

,

;

;

Таким образом, скорость ползучести в рассматриваемой точке определяется произведением скорости ползучести при номинальном напряжении икоэффициента концентрации скорости деформации:

,

,

а сама деформация, накопленная за время t –

,

,

после чего производится оценка фактического коэффициента запаса по формуле (5.14) или, как обратная величина, находится повреждение, которое необходимо для прогнозирования ресурса при нестационарном нагружении.

По утверждению авторов данный подход позволяет получитьболее точные, чем традиционный, результаты.

Особенностью концентрации напряжений в условиях ползучести является реализациябольших неупругих деформаций и, как следствие, перераспределение напряжений в окрестности концентратора.Это обстоятельствопроявляется в виде изменения коэффициентов концентрации напряжений и деформаций даже для тех сталей и сплавов, которые при кратковременном деформировании находятся в хрупком состоянии (иными словами, разрушаются без заметных остаточных деформаций – табл. 5.6).

Особенностью концентрации напряжений в условиях ползучести является реализациябольших неупругих деформаций и, как следствие, перераспределение напряжений в окрестности концентратора.Это обстоятельствопроявляется в виде изменения коэффициентов концентрации напряжений и деформаций даже для тех сталей и сплавов, которые при кратковременном деформировании находятся в хрупком состоянии (иными словами, разрушаются без заметных остаточных деформаций – табл. 5.6).

Таблица 5.6

Перераспределение коэффициентов концентрации

напряжений и деформации со временем

| Марка материала |

Надрез |

sн, МПа | Длительность выдержки, часы | ||||||

|

ЭИ 415(20Х3МВФ) | 0 | 20 | 200 | ||||||

| ks | ke | ks | ke | ks | ke | ||||

| глубокий | 350 | 2,48 | 2,67 | 2,03 | 4,36 | 1,72 | 6,30 | ||

| 550 | 1,81 | 3,17 | 1,46 | 6,63 | – | – | |||

| мелкий | 350 | 2,33 | 1,84 | 1,81 | 2,45 | 1,54 | 3,20 | ||

| 550 |

| – | – | ||||||

|

ЭП 610 (2Х18Н10В2) |

Надрез | sн, МПа | Длительность выдержки, часы | ||||||

| 0 | 100 | 1000 | |||||||

| ks | ke | ks | ke | ks | ke | ||||

| глубокий | 170 | 2,92 | 2,30 | 1,93 | 7,45 | 1,41 | 20,4 | ||

| 320 | 2,12 | 3,24 | 1,32 | 15,7 | – | – | |||

| мелкий (хрупкое состояние) | 170 | 2,57 | 1,94 | 1,72 | 4,60 | – | – | ||

| 320 | 1,90 | 2,00 | 1,14 | 8,10 | – | – | |||

В тоже время, в условиях вязкого разрушения (характерного для относительно высокой нагрузки) при той же длительности выдержкиуровень напряжений в зоне концентрация может оказаться выше за счет упрочнения материала, связанного спластической составляющей неупругой деформации.

Влияние пластического деформирования. Экспериментальные данные свидетельствуют, что для материалов с невысоким ресурсом пластичности (y £ 12¼20 %) пластическое деформирование, сопровождающее ряд технологических операций, существенно снижает долговечность.При механической обработке в поверхностном слое толщиной до 100 мкм величина пластической деформации может составлять 12¼15 %. На рис.5.22а приведены кривые длительной прочности жаропрочного никелевого сплава ЖС6-КП (рабочие и сопловые лопатки турбины) при температуре 900°C для образцов без наклепа, с наклепом до 8 % и с такой же степенью

наклепа после восстанови

наклепа после восстанови  тельного отжига. Хотя эта операция и способствует некоторому повышению длительной прочности, но лишь отсутствие наклепа обеспечивает наилучшие показатели. Этот факт подтверждает и рис. 5.22 б, где для стали ЭИ726 (09Х14Н19В2БР1) аустенитного класса, используемой для изготовления роторов, дисков, лопаток турбин с длительным сроком службы при температурах 650¼700°С представлены зависимости предела длительной прочности от параметра Ларсона–Миллера для сортового металла в отливках и поковках. Такжеотмечается, чтошлифование поверхности– операция, способствующая, как известно, повышению усталостной прочности, длительную прочностьможет снизитьна 15¼27 % по сравнению с исходным состоянием заготовки после литья.

тельного отжига. Хотя эта операция и способствует некоторому повышению длительной прочности, но лишь отсутствие наклепа обеспечивает наилучшие показатели. Этот факт подтверждает и рис. 5.22 б, где для стали ЭИ726 (09Х14Н19В2БР1) аустенитного класса, используемой для изготовления роторов, дисков, лопаток турбин с длительным сроком службы при температурах 650¼700°С представлены зависимости предела длительной прочности от параметра Ларсона–Миллера для сортового металла в отливках и поковках. Такжеотмечается, чтошлифование поверхности– операция, способствующая, как известно, повышению усталостной прочности, длительную прочностьможет снизитьна 15¼27 % по сравнению с исходным состоянием заготовки после литья.

Разумеется, на длительную прочность конструкций оказываютвлияния и условия их эксплуатации. В частности, воздействие внешней средыисследовали,испытывая тонкостенные цилиндрические образцы из жаропрочной аустенитной Х18Н9Т и легированной10ГН2МФА сталей, внутри которых находился газ под давлением– инертный, азот, и, активный при температуре 600°С, водород (рис. 5. 23). Обе стали широко используются в энергетическом машиностроении (крепеж, муфели термических печей, теплообменники, парогенераторы, компенсаторы давления, коллекторыи другое оборудованиеАЭС). Водород, проникая в поверхностные слои металла, вызывает его дилатацию –водородное распухание, внешне проявляющееся как охрупчивание – снижение пластичности и,как следствие, длительной прочности. Однако этот эффект не слишкомзаметен у аустнитной стали Х18Н9Т, ее свойства с течением времени изменяются независимо от состава газовой среды (линии Б1, Б2), тогда какдля стали 10ГН2МФА воздействие водородаприводит к прогрессирующему со временем разупрочнению (линия А2). Очевидно, в этих условиях применение нержавеющей стали Х18Н9Т предпочтительнее: несмотря на то, что при выдержках до 1000¼1200 часов ее прочностные характеристики несколько уступают «конкуренту»,при плановыхсроках службы энергетического оборудования (сотни тысяч часов) это не имеет значения.

Длительность эксплуатациипри повышенной температуре интенсифицирует процессдеформационного старения материала, а также влияет на химический состав поверхностного слоя детали, изменяющийся под воздействием внешней среды (см. выше). Изучение влияния длительности эксплуатации на характеристики прочности становится особенно важным в связи с остро стоящей сегодня проблемой – продлением истекшего срока службы металлургического, химического, энергетического и другого оборудования, проблемой, тесно связанной с определением остаточного ресурса изделий и переходу к эксплуатациипо состоянию.

Испытания на длительную прочность образцов, вырезанных из трубопроводов, находившихся продолжительное время в эксплуатации, а также из фрагментов разрушившихся при длительном нагруженииобразцов, показали, что характеристики длительной прочности металла изменились несущественно.

Отсюда следует несколько неожиданный вывод:показатели длительной прочности не могут служить основой для продления ресурса теплонапряженных конструкций.

Вместе с тем, как показали экспериментальные исследования, при длительнойэксплуатации меняется отношение предела прочности металла с наработкой к исходной величине

Вместе с тем, как показали экспериментальные исследования, при длительнойэксплуатации меняется отношение предела прочности металла с наработкой к исходной величине  (рис. 5.24).Исходя из данной закономерности установлены минимально допустимые значения указанного соотношения. Для трех марок низколегированной трубной стали они приведены в табл. 5.7.

(рис. 5.24).Исходя из данной закономерности установлены минимально допустимые значения указанного соотношения. Для трех марок низколегированной трубной стали они приведены в табл. 5.7.

Таблица 5.7

Минимально допустимые значения относительного предела прочности

низколегированных трубных сталей

| Марка материала | Температура эксплуатации, °С |

|

| 12Х1МФ | 570…580 | 0,48 |

| 540…545 | 0,55 | |

| 500…510 | 0,58 | |

| 12ХМ, 15ХМ | 500…510 | 0,60 |

Дата добавления: 2018-02-15; просмотров: 735; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!