Формулы для определения частот возмущающих сил основных механизмов тракторов, и зерноуборочных комбайнов

| Наименование | Формула (Гц) | Обозначения | |||

| механизма | |||||

| Основная частота | п —частота вращения | ||||

| коленчатого вала | f=n/60 | ||||

| коленчатого вала двигателя, | |||||

| двигателя внутреннего | |||||

| мин1 | |||||

| сгорания | |||||

| i — суммарное передаточное | |||||

| Механизмы двигателя | отношение; k — кратность | ||||

| f=ikgn/60 | действия возмущающей | ||||

| внутреннего сгорания | |||||

| силы; g — числа 1,2, 3 и т. д. | |||||

| — порядок составляющих | |||||

| Рабочий процесс в | С — скорость ударной | ||||

| волны в цилиндре двигателя; | |||||

| цилиндрах двигателя | fг=C/2d | ||||

| м/с; d — диаметр цилиндра, | |||||

| внутреннего сгорания | |||||

| м | |||||

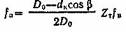

| D0 — диаметр окружности, | |||||

| проходящей по центрам тел | |||||

| Подшипники качения | качения, м; dк — диаметр тел | ||||

| качения, м; Z 1 — число тел | |||||

| качения; β — угол контакта; | |||||

| i — частота вращения вала | |||||

| Вращающиеся детали | i —передаточное число | ||||

| вала; nв — частота вращения | |||||

| барабана (частота | |||||

| барабана, мин-1; Zб — число | |||||

| неуравновешенности) | лопастей | ||||

| Шестеренчатые

| i 1 , i 2 —передаточные числа | ||||

| валов; Z 1 , Z 2 — число зубьев | |||||

| механизмы | шестерни; п в — частота | ||||

| вращения вала, мин-1 |

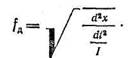

| (5.18) | |||

| В этом случае достаточно знать ускорение | d2 x | которое можно | |

| dt 2 | |||

определить у любого элемента детали при заданном прогибе I, или необходимо знать прогиб при заданном ускорении. Затем последовательным ин-

96

гегрированием, получают выражение собственной частоты детали с учетом жесткости материала и размеров,

например

(5.19)

где mп — погонная масса детали, кг/м; EI — жесткость детали на изгиб, Н•м2; α — тон колебания, для первого тона α=π, для второго α=2π и т. д.

Собственные частоты изгибных колебаний многих деталей агрегатов можно рассчитывать по формуле (5.19). Так, например, подставив в формулу (5.19) параметры гильзы цилиндра тракторного дизеля, получим выражение для определения частоты ее упругих колебаний. Собственная частота гильз цилиндров тракторных дизелей, полученная теоретически по выражению и экспериментально, лежит в пределах 2000... 4000 Гц.

В качестве вибрационного параметра можно использовать перемещение, скорость или ускорение в зависимости от целесообразности, удобства измерения данного параметра, чувствительности метода и возможности аппаратурного решения.

|

|

|

Выделение и формирование вибрационных диагностических параметров.При диагностировании механизмов машин важнейшей задачейявляется выделение из вибрационного процесса информативных составляющих и формирование из них диагностических параметров.

Один из наиболее простых виброакустических параметров— общий уровень вибрации в дефектационных зонах агрегатов машин. Для диагностирования механизмов по общему уровню вибрации необходимо знать среднее значение общего уровня для их начального и предельного состояния. Сравнительно несложными электронными приборами типа ЭМДП по общему уровню вибрации в дефектационных зонах машины можно диагностировать многие механизмы. Однако погрешность определения фактических зазоров будет высокой.

Частотное выделение виброакустнческого диагностического сигнала. Многие механизмы формируют вибрации,интенсивность(энергия)которых сосредоточена в определенных полосах частот. Например, энергия вибрации, формируемой соударением поршня о гильзу, сосредоточена в диапазоне частот 2...6 кГц (рис. 5.6), клапанного механизма газораспределения — 5... 9 кГц,

|

|

|

97

Рис. 5.6. Спектрограммы вибрации блока дизеля в области цилиндра, записанные при начальном (1) и предельном (2) зазоре между поршнем и гильзой (n=1300 мин-1)

форсунки топливоподающей системы — 10... 20 кГц и т. д. Выделением вибраций проверяемых узлов с помощью полосовых фильтров повышают соотношение F c /F ПOM (сигнал/помехи) и соответственно повышают точность диагностирования механизмов. Частотное выделение вибраций отдельных механизмов агрегатов машин используется в электронных автоматизированных установках ДИПС (КИ-13940) и АМТ (КИ-13950).

Выделение виброакустического сигнала по времени (временная селекция). Временную селекцию виброакустического процесса применяютдля выделения периодических составляющих, формируемых механизмами в закономерной последовательности в соответствии с кинематическим циклом агрегата. Соударения деталей в кинематических парах при работе агрегата происходят в определенные моменты времени. Так, начало образования вибрационного импульса от перекладки поршня в зазоре в области ВМТ и удара о гильзу происходит у нового двигателя через φ1 = 0...2° поворота коленчатого вала после ВМТ, у предельно изношенной цилиндропоршневой группы (ЦПГ) через φ2=13... 16°.

|

|

|

В определенные моменты времени формируются вибрационные импульсы, вызванные ударом иглы или штифта форсунки топливной аппаратуры при ее подъеме (начале впрыскивания) и посадке (конце впрыскивания). В соответствии с фазами газораспределения открываются и закрываются впускные и выпускные клапаны. Подъем и посадка клапанов в гнезда также формируют вибрационные импульсы в строго определенные моменты времени. Определенная закономерность формирования и чередования вибрационных импульсов во времени характера для большинства механизмов, соединений двигателя и других агрегатов машин,

98

Рис. 5.7. Процесс выделения импульса из временной реализации вибрации блока агрегата

Зная момент образования и продолжительность вибрационного импульса проверяемой пары в цикле работы агрегата и пределы его изменения, можно выделить вибрационные импульсы необходимых кинематических пар, что позволяет значительно повысить долю энергии полезного сигнала и тем самым увеличить достоверность информации о техническом состоянии проверяемой кинематической пары.

Для выделения конкретного соединения или детали необходимо связать такт их работы с циклом работы дизеля, т. е. осуществлять синхронизацию вибропроцессов, используя датчик вибрации, устанавливаемый, например, на первой секции топливоподающей системы. За начало отсчета времени обычно принимают положение поршня в верхней мертвой точке на такте сжатия проверяемого цилиндра.

На рисунке 5.7 приведен процесс выделения импульса из временной реализации вибрации блока дизеля в области ЦПГ: x(t) — виброакустический сигнал на

99

Рис. 5.8. Схема многомерной системы

Рис. 5.8. Схема многомерной системы

входе стробирующего, выделяемого определенный процесс устройства; P(t) — синхроимпульс; x'(t) — стробирующий импульс; x i (t)

— результирующий процесс на выходе временного селектора.

Учитывая случайный характер протекания виброакустического процесса, для повышения эффективности диагностирования а многих приборах и автоматизированных установках предусматривается

статистическая обработка вибрационных сигналов и формирование их в диагностические параметры. Одна из наиболее распространенных обработок

—выделение и усреднение максимальной амплитуды А виброимпульса, формируемого проверяемым сопряжением.

Точность определения А зависит от точности измерительной аппаратуры и числа измерений. Поскольку точность измерительной аппаратуры ограничена, дальнейшее повышение точности определения А связано с увеличением числа измерений п [объема выборки измеряемых (вибрационных параметров)]. Отклонение величины А от его установившегося значения при п → ∞ обратно пропорционально квадратному корню из числа измерений.

Математическое описание динамической виброакустической модели агрегата машины. Агрегаты тракторов,комбайнов и другойсельскохозяйственной техники можно представить многомерной системой со многими входными и выходными переменными (рис. 5.8).

Входные переменные представляют собой возмущающие воздействия, приложенные в точках соударения различных сопряжений механизмов. Ими могут быть ударные импульсы цилиндропоршневой группы Хп1, Хп2, ..., Xпi, клапанных, зубчатых механизмов Хк1, Хк2, ..., Xкi; подшипниковых узлов Хшп1, Хшп2, ..., ХШПi, возмущающие силы топливоподающей системы рабочего процесса ДВС и др.

100

Рис. 5.9. Спектры вибрации гильзы (1) и блока (2) в зоне второго цилиндра дизеля СМД-14А

В молотильном аппарате зерноуборочного комбайна можно наблюдать взаимодействия сил от неуравновешенности ротора, износа и разрегулирования ряда механизмов.

При прокручивании вала агрегата поочередно с одним из механизмов и демонтированными остальными систему входных и выходных параметров можно представить в виде, показанном на рисунке 5.8, б. В этом случае при анализе колебательных процессов работающий механизм рассматривается изолированно от всей системы агрегата, т. е. входное воздействие, например, прокручиваемого подшипникового узла Хшп влияет только на соответствующую выходную переменную Iшп.

Виброакустические характеристики сред, по которым распространяются упругие колебания, в разных зонах блока агрегата различны. Важно определить места установки датчиков, обеспечивающих регистрацию выходных параметров, связанных с диагностируемыми структурными параметрами, с минимальными помехами от непроверяемых механизмов. Сигнал, сформированный динамическим взаимодействием кинематической пары, возбуждает в механизме, как правило, колебания импульсного характера с заполнением импульса собственной частотой упругих колебаний соударяемых деталей.

На рисунке 5.9 приведены спектрограммы вибрации гильзы (1) и блока

(2) в области второго цилиндра

101

СМД-14 при прокручивании, из которых видно, что. при прохождении упругих колебаний по каналу блока наблюдается уменьшение интенсивности вибрации до 5... 8 дБ. В полосе частот 2000... 4000 Гц упругие колебания, формируемые ударом поршня о гильзу, уменьшаются с 794,3 до 446,7 см/с2.

Дата добавления: 2021-04-24; просмотров: 113; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!